内爬式动臂塔机内爬钢梁提升系统研究

2020-08-15陈吉申李孟华王全利何思明廉成虎

陈吉申,李孟华,王全利,何思明,许 政,廉成虎

(中铁建设集团北京工程有限公司,北京 100043)

随着城市建设的快速发展,超高层建筑项目如雨后春笋般遍地开花。内爬式动臂塔机因其起重臂可以俯仰变化,群塔作业抗干扰能力强。且塔机利用上、下两道内爬支撑体系固定在建筑物上,完成内爬顶升作业,无须额外的标准件,节约了资源,因此在超高层建筑施工领域大放异彩。但其结构形式复杂,内爬过程技术难度大,对施工单位自身技术能力提出了较高的要求。

本文以南京德基世贸中心A 栋项目为例,设计了一套新型内爬式动臂塔机的刚梁提升系统,利用塔机自身吊装能力,倒运内爬支撑梁,降低劳动力资源投入,提升工作效率,进而满足了施工现场工期要求。

1 工程概况与塔机使用情况

南京德基世贸中心A 栋项目,建筑高度343.1m,建筑面积15.3 万m2。结构形式为钢框架-钢混核心筒结构,建筑宽度46.9m×46.9m,核心筒宽度24.8m×24.8m,地下3 层,地上67 层。

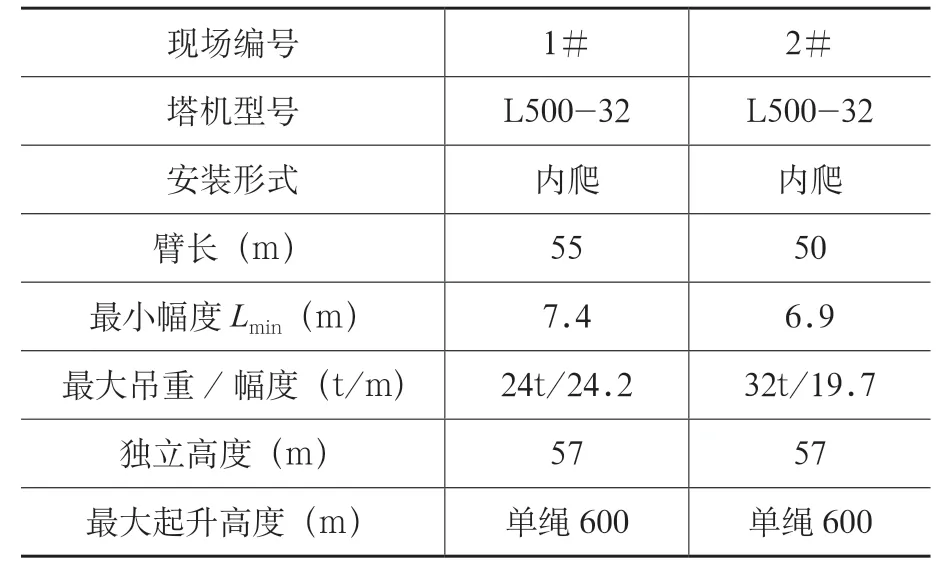

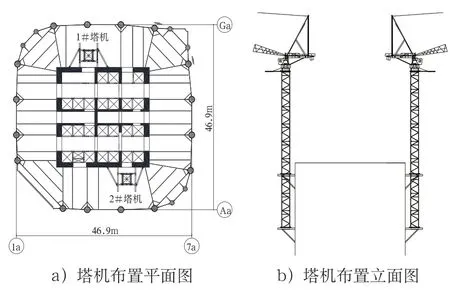

塔机的布置因主体结构、吊装要求的不同,型式也会有所不同。根据本工程施工特点,现场采用2 台中联重科L500-32 型内爬式动臂塔机,2 台塔机对角布置在核心筒外侧,见图1,塔机可以有效覆盖全部钢柱,塔机起重量能够满足现场要求,双塔互不干扰,调运效率高,核心筒内梁板可随外框同时施工,又能够有效节省工期。合理的塔机布置可以提高吊装效率,节约施工成本,塔机性能概况如表1 所示。

表1 塔机性能概况

图1 塔机定位布置图

2 工程的难点和特殊要求

南京德基世贸中心A 栋项目施工现场场地狭小,设置了东、西2 个料场,用于钢结构、水泥、周转材料等的堆放和周转。建筑层高标准层4.4m,避难层5.6m、爬架高度17.5m,建筑总高343.1m,地上67 层,主体结构计划6 天1 层,现场工期较为紧张。内爬动臂塔机首次安装至核心筒9 层,此时二次结构、机电安装等各专业分包已进场施工,现场存在多工序交叉作业。

1#、2#塔机是现场唯一的垂直运输设备,承担现场钢结构吊装、材料调运、部分混凝土浇筑等重要施工任务,每台塔机需要爬升15 次。内爬钢梁是内爬支撑体系最重要组成部分,每次内爬前都要先进行提升倒运,其提升效果的好坏是影响整个塔机内爬工作的关键。

按照传统方式,现场内爬钢梁提升可以采取两种方案。一种是依靠人工利用葫芦吊配进行内爬支撑梁的提升工作,此种方式造成内爬支撑梁的提升工作间较长,人员劳动强度大,内爬工作整体效率低下。另一种方式是现场1#、2#塔机相互配合,利用1#塔机提升2#塔机的内爬钢梁,2#塔机提升1#塔机的内爬钢梁,此种方式能够降低人员劳动强度,但任意一台塔机内爬钢梁提升时必须全部占用现场的塔机设备,现场其他垂直运输工作全部停止。

上述两种方案各有弊端,因此迫切需要一种既能够降低人员劳动强度,提升内爬工作效率,又能降低对现场施工影响的施工方案。通过设计一种新型内爬钢梁提升系统,利用塔机自身起升钢丝绳完成内爬支撑钢梁的倒运,成功解决了上述问题。

3 系统结构及工作原理

3.1 动臂塔机正常工作时的缺陷

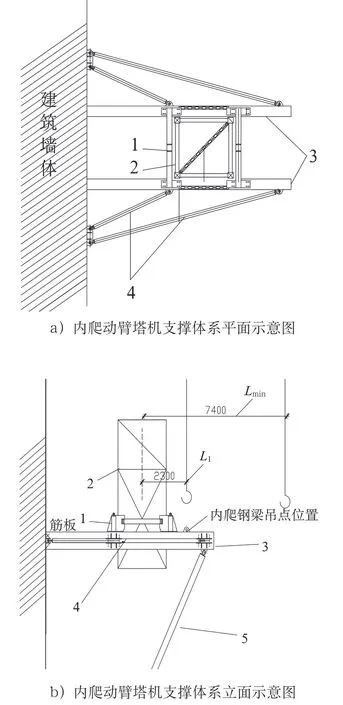

动臂塔机正常工作状态时起重臂最大工作仰角为α(一般α 为85°),吊钩垂直中心线与塔身垂直中心距离的最小距离(Lmin)为塔机的工作盲区,参照塔机概况表可知现场1#塔机的工作盲区大于2#塔机的工作盲区,为7.4m。现场1#塔机支撑体系示意图见图2,内爬钢梁吊点距塔身垂直中心距离L1(现场测量L1=2.3m,见图2(b))。在正常工作状态下的Lmin大于L1,且差距较大。吊钩位置距离内爬钢梁的吊点位置较远,无法直接使用塔机自身进行内爬钢梁的提升吊运工作。

想要利用塔机起升吊钩提升内爬钢梁,必须使起升吊钩中心点与内爬钢梁吊点位置重合,即起升吊钩中心线Lmin至塔机中心线的距离与内爬钢梁吊点位置至塔机中心线距离L1相等。

图2 内爬动臂塔机支撑体系示意图

3.2 新型内爬钢梁提升系统的工作原理

通过在塔身安装辅助变幅装置,使起升吊钩中心点到塔机中心线的距离减小,从而减小塔机的最小工作幅度。当塔机起升吊钩中心点移动至内爬钢梁吊点正上方时,利用塔机自身起升吊钩完成内爬支撑梁提升工作。

1# 塔机1 倍率时设计最小工作幅度Lmin=7.4m,其内爬钢梁吊点位置距离塔机回转中心线为L1。通过辅助变幅装置,1#塔机的最小工作幅度由Lmin变为L1,此时起升钢丝绳与竖直面夹角4°,内爬钢梁及吊索具总重量为G=5.9t,此时起升钢丝绳倾斜段受力为F1=G/cos4°=5.914(t),小于额定载荷16t,辅助变幅牵引水平力F2=G/tan4°=0.437t,用2t 低速电动卷扬机作为辅助变幅机构动力可以满足要求。

3.3 新型内爬钢梁提升系统的组成

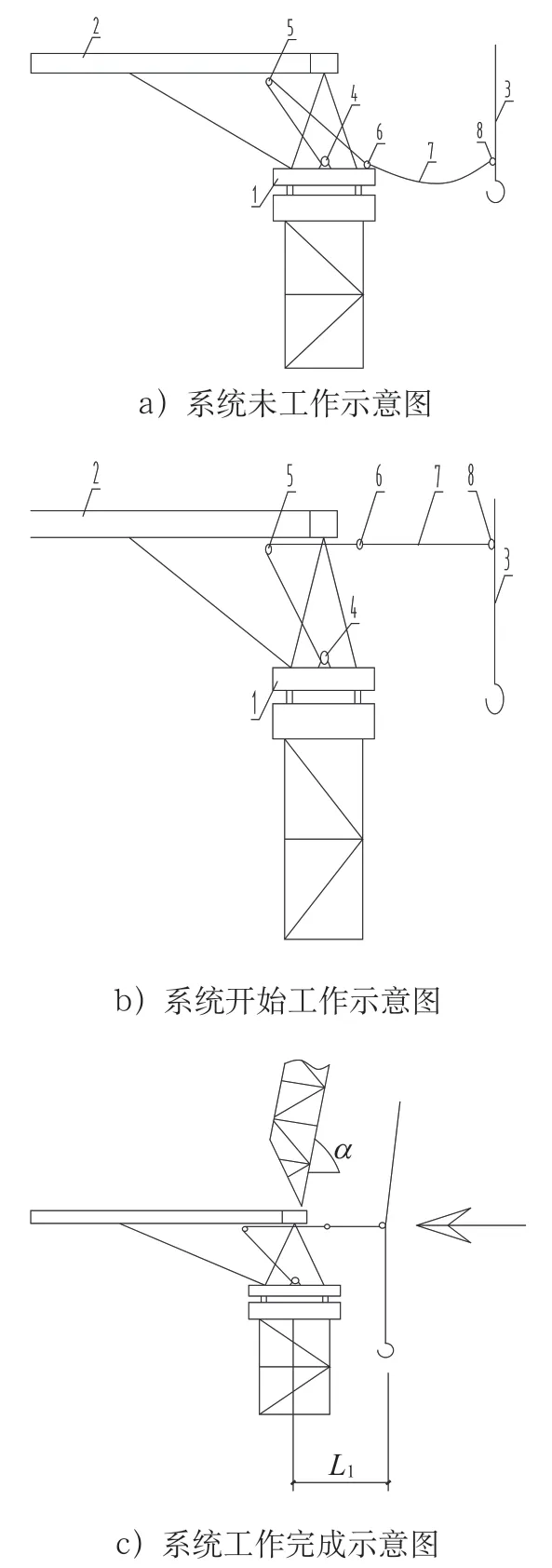

新型内爬钢梁提升系统主要由内爬塔机起升吊钩、辅助变幅装置组成,见图3。

图3 新型内爬钢梁提升系统

3.3.1 安装程序

1)在上支座上安装2t 卷扬机,用于提供辅助变幅动力。

2)在平衡臂上安装2t 定滑轮。用于改变2t卷扬机钢丝绳的传动方向。2t 定滑轮安装时,远离塔身中心一定距离,此距离大于塔机吊运内爬支撑梁作业幅度减少值(Lmin-L1)。从而实现L1距离满足内爬支撑梁倒运要求。

3)2t 卷扬机绕出钢丝绳经2t 定滑轮后固定在上支座前端。

4)起升钢丝绳安装2t 滑车、2t 吊带。

3.3.2 工作过程

使用本装置时,塔机回转使起重臂朝向内爬支撑梁位置,起重臂俯仰至最大设计角度α,俯仰机构制动。牵引2t 吊带上支座前端,将吊带与2t 卷扬机钢丝绳用2t 吊环连接。启动2t 卷扬机,缓慢收紧钢丝绳,绷紧吊带见图3b。继续收紧钢丝绳,减小塔机的作业幅度至L1,工作状态见图3(c),利用塔机起升吊钩提升内爬钢梁。使用完毕后,卷扬机缓慢放绳,打开吊环还原塔机的至正常工作状态,工作状态见图3(a)。

3.3.3 实现的效果

本系统可以实现内爬式动臂塔机在较小幅度位置提升内爬支撑梁的功能,扩大了塔机提升内爬支撑梁的幅度范围。提升了塔机爬升工作的机械化程度,降低了人力投入,大幅提升了塔机爬升工作效率。此方法在使用过程中经实际运行检验,塔机倒运内爬支撑梁导致的工艺停工时间,由原来的平均30h/次减少至平均6~8h/次,操作人员数量由8 人减少至4~5 人。方便快捷地解决了支撑梁的倒运问题,提高了生产效益。

4 总结

内爬钢梁提升是内爬式塔机施工过程中的一项关键工序。新型内爬支撑梁提升系统,满足了内爬式动臂塔机小幅度倒运支撑梁的要求,有助于内爬动臂式塔机的推广应用,并产生良好的社会效益和经济效益。