汽车起重机动力装置的匹配研究

2020-08-15黄心顺季运涛

黄心顺,季运涛

(安徽柳工起重机有限公司,安徽 蚌埠 233000)

汽车起重机的动力性是指在路况良好的路面上直线行驶时,由汽车受到的纵向外力决定的、所能达到的平均行驶速度。动力性是汽车起重机各重性能中最基本、最重要的性能。动力性的由最高车速、最大爬坡度和加速时间等33 个指标来评价。

汽车起重机动力装置的匹配,主要是动力装置参数的选择匹配。包括选定发动机的功率、变速箱速比、车桥速比以及车轮的滚动半径。发动机的功率选择一般通过预期的最高车速、最大爬坡度初步选择发动机的应有功率。根据预期的最高车速和爬坡度、发动机外特性参数、轮胎滚动半径以及整机重量初步选定传动系的最小和最大传动比。

1 动力装置匹配方案

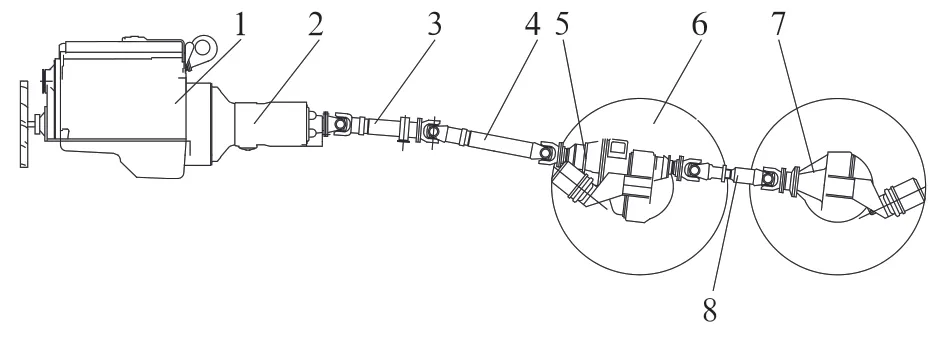

汽车起重机的动力装置由发动机、变速箱、传动轴、贯通驱动桥、驱动桥、驱动车轮组成,如图1 所示。发动机为整车的动力源,输出驱动动力,变速箱可改变传动比,扩大驱动车轮的转矩和转速的变化范围,适应变化的行驶条件,如起步、加速、上坡等。驱动桥的车桥速比为减速增矩的作用,提高驱动车轮的驱动力作用;驱动车轮将动力装置的驱动扭矩作用于地面,产生整车的驱动力。表1 为原动力装置方案,表2 为改进后动力装置方案。

图1 汽车起重机动力装置布置图

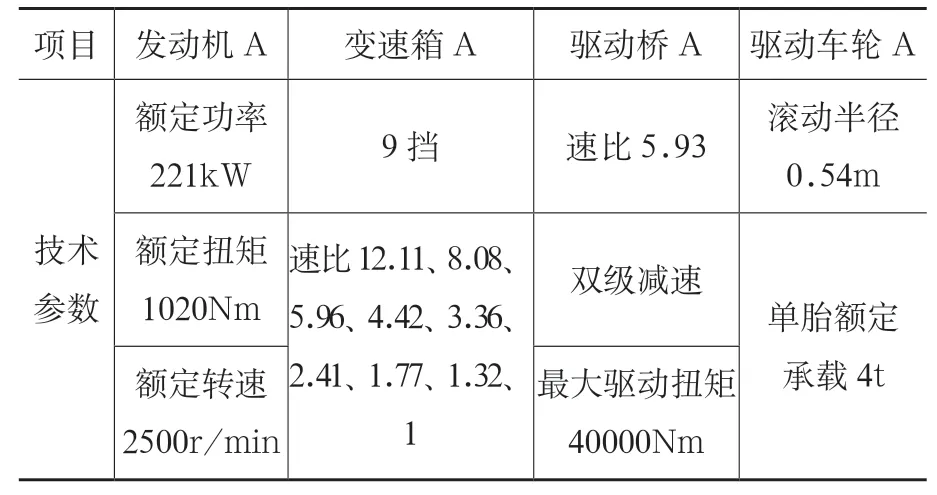

表1 原动力装置方案

表2 改进后动力装置方案

由表1、表2 对比可见,改进后的动力装置方案发动机功率、额定扭矩提升,额定转速降低,即采用低速大扭矩的发动机;变速箱采用带有超速挡的变速箱,档位数9 不变;车桥速比减小、最大驱动扭矩减小,即采用小速比和小规格主减的车桥;驱动车轮采用小滚动半径,承载基本相当的宽基轮胎。以上动力装置的参数的确定,需要动力性匹配计算、相关校核和成本分析确定方案的合理性。

2 匹配计算

2.1 车速计算

由汽车理论知识,汽车车速的计算由式(1)确定

式中 n——发动机转速,r/min;

ig——变速器各挡速比;

i0——驱动桥传动比;

r——轮胎滚动半径。

带入表1、表2 参数数据,取发动机额定转速、变速箱的最高挡速比带入上式,可以得到原动力装置方案最高车速为86km/h;改进后动力装置方案最高车速为91km/h。可见改进后动力装置方案的最高车速大,动力性能强。

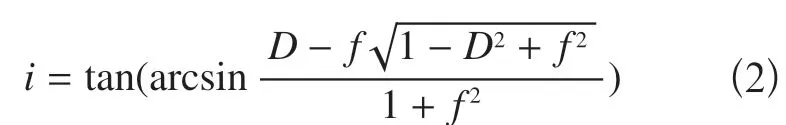

2.2 爬坡度计算

由汽车理论知识,汽车爬坡度的计算由式(2)确定

式中 D——汽车的动力因数;

F1——驱动力;

Fw——空气阻力;

m——整机重量;

g——重力加速度;

f——滚动阻力系数,可 按f=0.0076+0.000056V 确定。

带入表1、表2 参数数据,取发动机额定扭矩、变速箱的最低挡速比带入上式,可以得到原动力装置方案最大爬坡度为34.7%;改进后动力装置方案最大爬坡度为36.2%。可见改进后动力装置方案的最大爬坡度大,动力性能强。

2.3 加速时间

由汽车理论知识,汽车加速时间t 的计算由式(3)确定

式中 u——汽车加速到的车速,取u=40km/h;

umin——最小稳定车速,umin=5km/h;

a——整车的加速度。

带入数据得到,原动力动力装置方案加速时间为75s,改进后动力装置方案加速时间为70s,可见改进后动力装置方案的加速时间短,动力性能强。

2.4 传动系统校核

变速箱A、变速箱B 的额定输入扭矩均为1 190Nm,额定输入转速为2 600r/min;由表1、表2 参数均能满足中发动机输出的扭矩和转速要求。

单根驱动车桥最大输出扭矩Tq

Tq=0.5Teig1i0h

Te——发动机额定扭矩;

ig1——变速箱的1 挡速比;

h——传动系统的总效率,h=0.85。

带入表1、表2 中的技术参数,可以得到原动力装置方案单根驱动车桥最大输出扭矩为31 131Nm,远小于驱动桥A 最大驱动扭矩40 000Nm 的要求;改进后动力装置方案单根驱动车桥最大输出扭矩为31 049Nm,小于驱动桥B 最大驱动扭矩32 000Nm 的要求的参数要求。可见两种方案,驱动车桥均能够满足系统最大驱动扭矩要求。

2.5 成本分析

表3 为改进前后动力装置方案价格。

表3 改进前后成本分析 (单位:万元)

由表3 分析结果可见,通过重新匹配动力装置,选择低速大扭矩发动机、超速挡变速箱、小规格速比的车桥和小滚动半径的宽基轮胎,每台汽车起重机可以节约成本0.586 万元,按年产3 000台汽车起重机计算,可节约成本约1 758 万元/年。

3 总结

由以上分析可见,通过重新匹配动力装置,选择低速大扭矩发动机,超速挡变速箱、小规格和速比的车桥和小滚动半径的宽基轮胎的匹配方案可在大幅节约成本的前提下,有效地提高动力性能,可见本文所阐述的动力装置的匹配方案具有很高的应用价值。