移动式混凝土振动台结构及谐响应分析与应用

2020-08-15秦雪涛QINXuetao

秦雪涛/QIN Xue-tao

(上海市建筑科学研究院科技发展有限公司,上海 201500)

振动台是混凝土预制构件生产线的重要组成设备,其作用是排出浇筑后留存在混凝土内的空气使其密实,并促进混凝土中的骨料均布以提高预制构件的机械性能。目前国内主要的预制构件生产线都采用振动台固定模台流转的生产方式。这需要在预制构件浇筑完成后将模台运移到特制振动台上,待振动密实后再将预制构件连同模具一起移动到养护工位存放。这种生产方式比较适合形状简单的叠合楼板和内墙板等构建,只要有1 台设备发生故障,就会影响整条产线的生产。而本文研究的是基于固定模台的预制构件生产方式中的振动台,振动台沿着预设轨道移动到需要密实的模台下方,将其托起后对模具中的混凝土进行密实振动。这种生产线具有工作效率高、对不同形状复杂构件同线生产适应性好,流水线上单台设备损坏对产线的影响小等优点。

1 振动模台结构设计

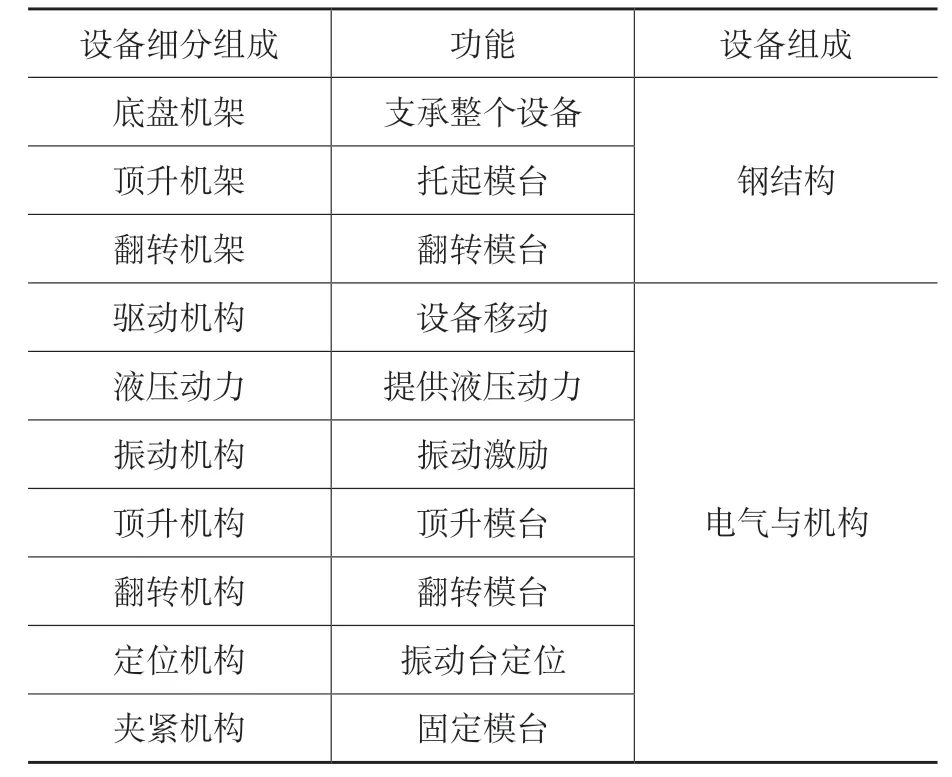

为适应固定模台式混凝土预制构件产线的生产需求,振动模台需要能够自主移动到每一个固定模台下方,且与任意模台都保持相同的相对位置。当移动到目标模台下方时首先将自身固定,然后将模台顶起并施加刚性连接以确保振动传递。针对不同混凝土预制构件施加相应的激振力。完成养护后,振动台可再次将模台顶升并翻转一定角度,保证其顺利脱模。该移动式振动台在对混凝土构件振动密实工作时(图1),振动台会移动到模台下方并通过定位机构将自身移动固定,再通过6 个均布的顶升机构顶起最上层的翻转机架并通过该机架将模台托起,托起后的模台被翻转机架两端的夹紧机构锁紧。此时模台与振动台之间属于刚性连接,在振动台进行振动作业时可有效保证振动能量传递。当振动台进行预制构件脱模作业时,3 个翻转机构会将翻转机架旋转60°以保障脱模顺利。8 个振动电机对称固定在翻转机架与上方模台接触的钢结构内部,确保振动能量传递损耗最低。该钢结构与翻转机架之间用橡胶块隔开,大幅降低振动能量的损耗以及振动时对振动台本身结构的损害。移动式混凝土振动台主要组成如表1 所示。

图1 移动式混凝土振动台设备

表1 移动式混凝土振动台设备组成

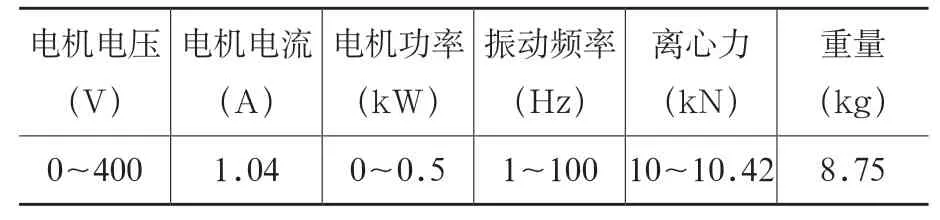

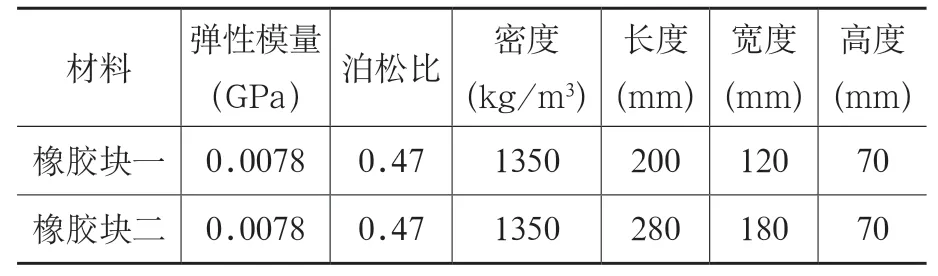

针对本文研究的混凝土振动台设计专用模台 长8 800mm,宽3 700mm,高336mm,由12mm 钢板焊接而成,总重量约1.5t,混凝土构件重量约25t。选用的8 台振动电机能够通过调节电机轴的偏心距及转速以达到控制激振频率、激振力及其相位的目的,具体参数见表2。每一台振动电机与下方翻转机架之间采用2 块橡胶垫隔振,物理性能见表3。翻转机架由壁厚12mm、边长160mm 的正方形空心管焊接而成。

表2 振动电机振动力及频率调节范围

表3 橡胶垫块物理性能

2 混凝土振动密实关键参数选取

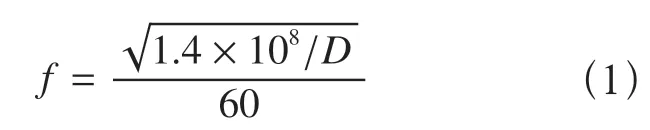

混凝土振动密实成型的关键参数主要包括:频率、振幅以及振动时间,由振动频率与振幅可以计算激振力。骨料振动频率可根据法国学者雷尔密特提出的计算公式1 进行估算。

式中 f——振动频率,Hz;

D——骨料平均直径,mm。

根据坍落度的值可以将混凝土分为塑性混凝土、低流动性混凝土及干硬性混凝土。混凝土在不同坍落度时振幅值及振动时间应不相同。推荐振幅值见表4。

表4 常用混凝土振幅值

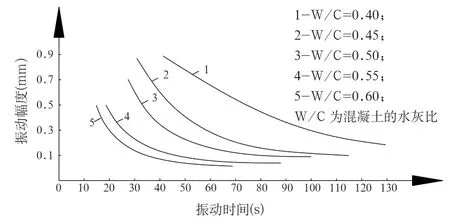

振动台振动持续时间长度也影响最终构件强度。振动时间太短会造成混凝土密实不充分,振动时间太久则会造成混凝土分层,这些最终都会降低预制构件的强度。推荐的振动强度与振动时间见图2。

图2 混凝土振动时间

本文研制的振动台所应用的生产线可以兼容生产多种类型的预制构件,如剪力墙、承重梁、承重柱等承重结构以及保温墙、内隔墙、楼梯等非承重结构。涉及的混凝土骨料直径及水灰比各不相同。因此对振动台作有限元建模并分析计算,验证其设计是否能够覆盖多种类型的混凝土配比并针对不同配比的混凝土选取最佳振动参数。

3 振动台有限元分析模型建立

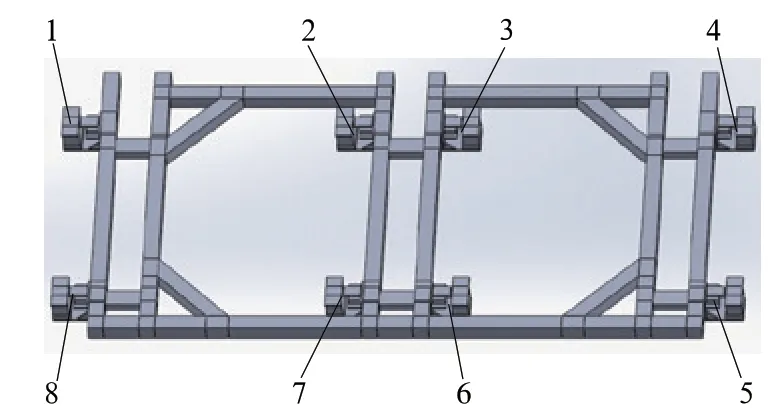

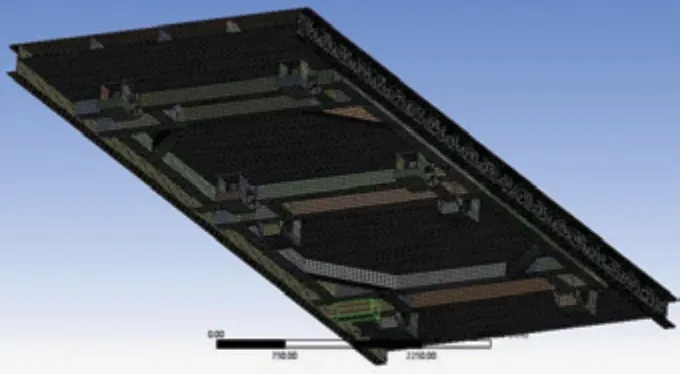

如上所述8 台振动电机对称布置在翻转机架钢结构上,为保证后续接触设置正常,翻转机架钢结构使用实体单元建模如图3 所示。每台振动电机都固定在一个钢结构内部(图4)。该钢结构上表面与模台绑定接触,而该钢结构与翻转机架之间安装有2 件橡胶块。定义橡胶材料的物理性能如表3 所示,定义翻转机架及模台材料为结构钢。设置网格划分方式为六面体主导的高阶网格,网格尺寸20mm,得到如图5 所示的网格。总计生成659 091 个节点,为后续计算结果的准确性建立良好基础。设置翻转机架与顶升机架6 个接触面的边界条件为固定。振动电机安装钢结构上表面与上方模台接触的下表面设置为绑定接触。

图3 振动台翻转机架有限元简化模型

图4 振动电机与振动台连接结构

图5 网格化后的振动台及模台模型

完成网格划分后对模型施加工作载荷:模台上方模具及混凝土预制构件的质量加载面积最大不超过模台上表面面积的75%,在有限元加载时使用质量点来模拟模具及预制构件的重量并加载到模台上表面中间分布于75%面积的节点上。振动电机质量及圆周方向转动的振动力也按照实际情况以质量点施加在与模台接触的钢结构节点上。施加载荷值见表5。

表5 载荷施加列表

图6 激振力施加

4 有限元计算结果

4.1 模态计算结果

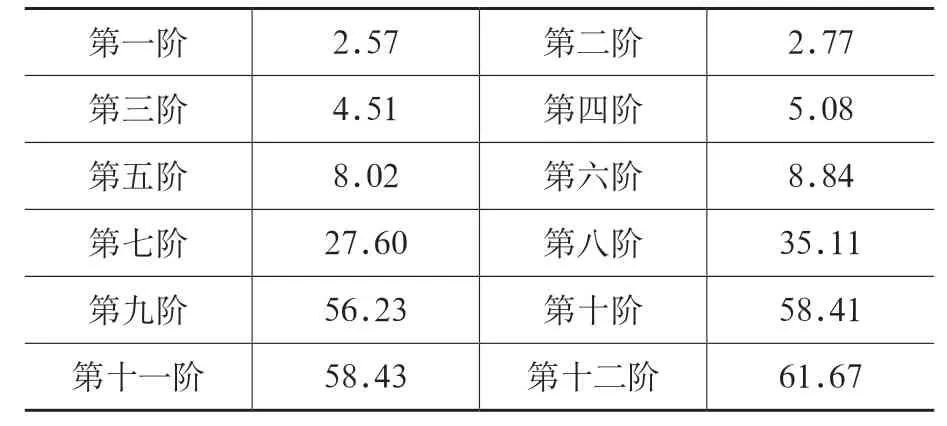

模态计算得到设备前十二阶共振频率,见表6。为避免设备在振动工作时8 台振动电机叠加的激振力对设备产生不利影响,8 台振动电机叠加的激振频率应避开设备固有频率范围。

表6 前十二阶模态计算结果 (单位:Hz)

4.2 8个电机同向位振动谐响应分析

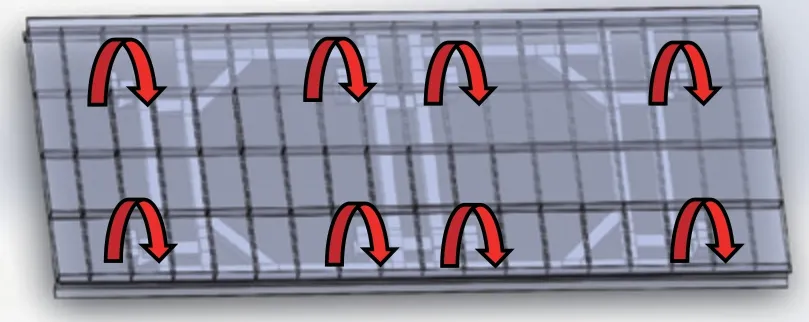

8 个振动电机激振力恒定10kN,且保持同相位激振。激振频率沿着常用骨料所需激振频率自30~100Hz 逐渐递增加载。加载情况见图7。

图7 振动电机同相位激振加载示意

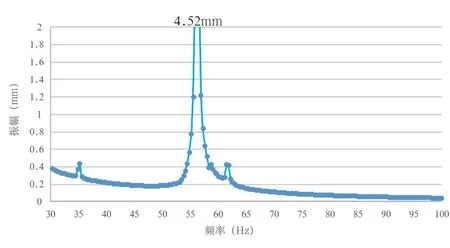

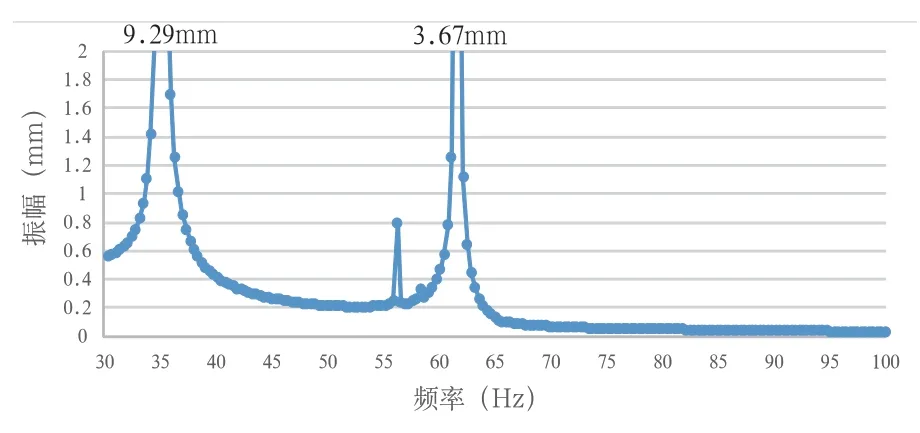

计算后得到模台振幅——频率曲线图8 以及翻转机架的振幅-频率曲线图9。图表显示模台在30Hz 频率时达到最高振幅1.9mm,随着频率的逐渐增大,振幅逐渐降低。翻转模台在整个振动过程中振幅几乎为零,可见激振力在向翻转机架传递过程中几乎都被减振橡胶垫块吸收。图10为设备在35Hz 激振力下振动工作时整机的振幅云图,模台振幅达到0.82mm 时,振动台翻转机架振幅几乎为0。可见橡胶垫的隔振效果显著。设备在第八阶、第九阶及第十二阶共振频率下产生共振,最大振幅4.5mm,位置在模台边缘并不足以对设备造成破坏。激振力在35.5~67.8Hz 范围调节时振幅由0.7mm 向0.1mm 逐渐减低,振动幅度可以满足多种坍落度混凝土密实需求,但需要注意的是调节过程中要避免设备达到固有频率。

图8 同相位激振力情况下模台振幅-频率曲线图

图9 同相位激振力情况下翻转台振幅--频率曲线图

图10 8个振动电机同相位以35Hz激振时振动台振幅云图

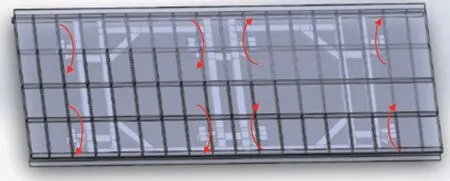

4.3 激振力相位沿振动台长度方向相差180°且转向相同时谐响应分析

8 个振动电机激振力恒定10kN,激振力相位沿着振动台长度方向相差180°,加载情况见图12。激振频率自30~100Hz 逐渐递增加载。

图11 振动电机激振力相位沿振动台长度方向相差180°且转向相同加载示意

计算后得到模台振幅-频率曲线(图12)。该工况振幅变化区间较小,无法满足不同坍落度混凝土密实需求。且在第八阶和第十二阶共振幅度激增,不利于设备使用寿命。

图12 激振力沿振动台长度方向差180°且转向相同时模台振幅-频率曲线图

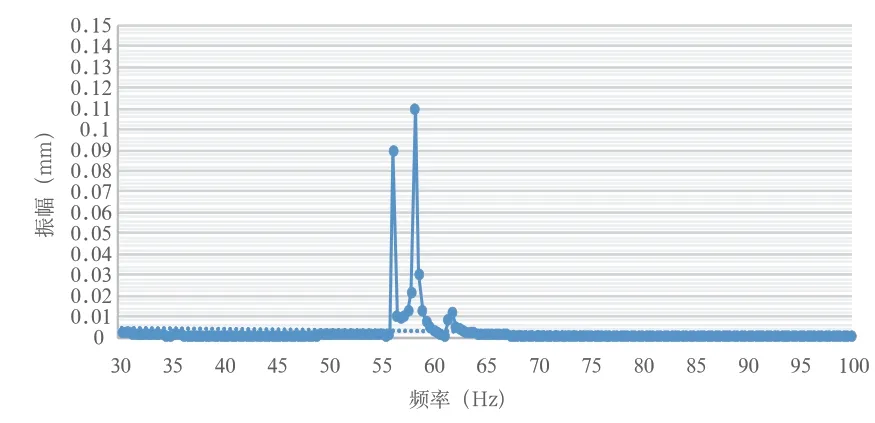

4.4 激振力相位沿振动台高度方向差180°且转向相反时谐响应分析

8 个振动电机激振力恒定10kN,激振力相位沿着振动台高度方向相差180°且转向相反,加载情况见图13。激振频率自30~100Hz 逐渐递增加载。

图13 振动电机激振力相位沿振动台高度方向相差180°且转向相反加载示意

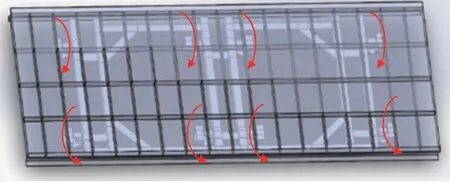

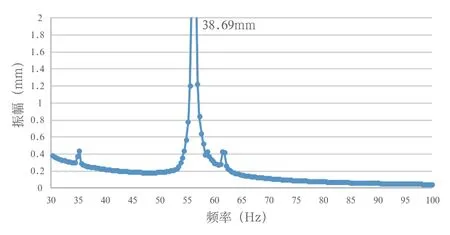

计算后得到模台振幅-频率曲线(图14)。图表显示模台在30~100Hz 频率变化时振幅呈递减趋势,最大振幅仅0.4mm。变化范围较窄且在56Hz 第九阶共振频率下产生严重破坏,振幅达38.69mm。

图14 激振力相位沿振动台高度方向差180°且转向相反时模台振幅-频率曲线图

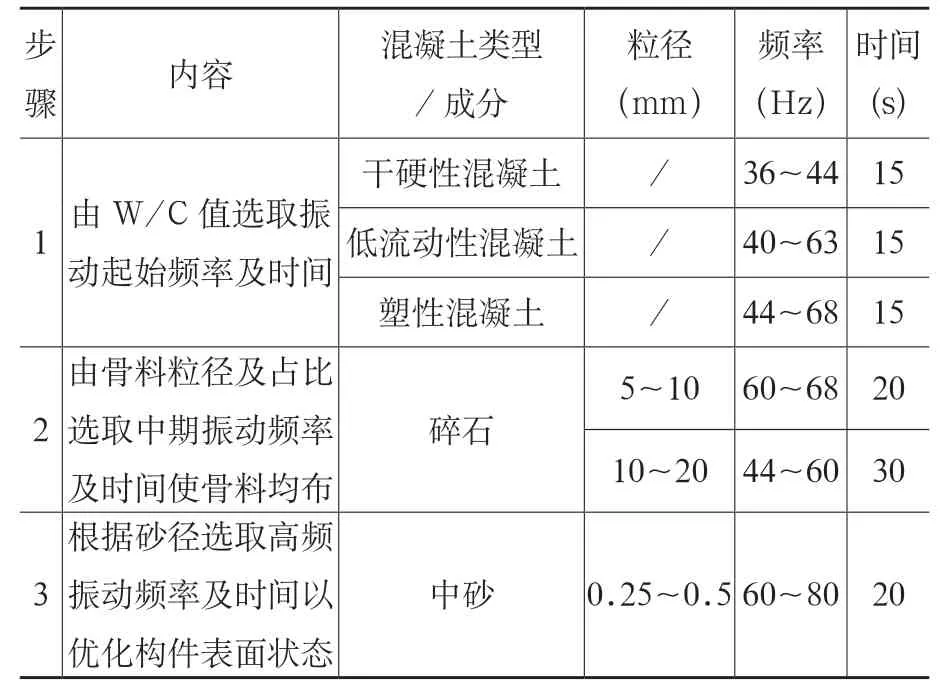

4.5 多段频率振动台激振控制方法建立

根据上文选取的3 种最具代表性的激振力施加方式的计算结果,可知激振力同相位加载情况下设备振动频率-振幅(图9)变化范围能够满足不同配比混凝土密实需求且振幅-频率调节性较好。本文基于该激振方式建立一套可以适应多种混凝土配比的振动密实控制方法,该方法通过预先向振动台控制软件中输入混凝土配比参数,软件据此自动计算得振动台振动频率变化范围及各主要频率的振动时间,使混凝土达到最佳密实状态。该方法控制下振动台激振频率会自低频逐渐向高频增加,根据骨料直径、占比等参数的不同选择不同频率及激振时间进行分段振动,使混凝土各成分都达到均匀密实不分层,最后以高频低幅振动结束,使泥浆充分流动到混凝土构件模具底层,提高构件表面密实度。表7 为该算法计算混凝土最佳振动频率及时间的步骤。

表7 混凝土振动密实“频率-时间”激振曲线选取算法

5 混凝土预制构件振动密实试验与分析

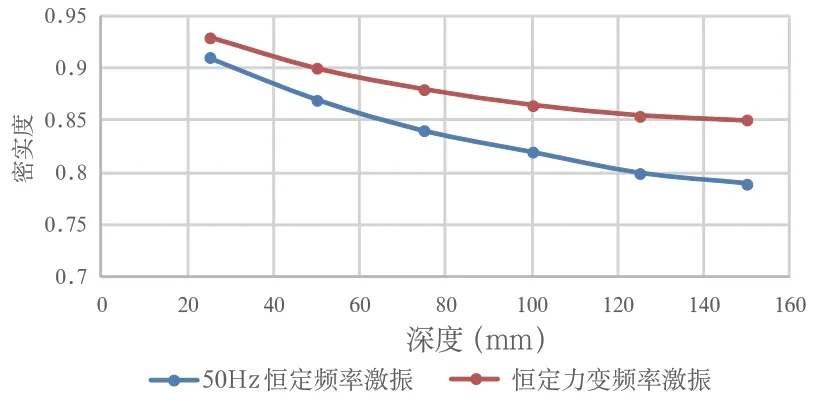

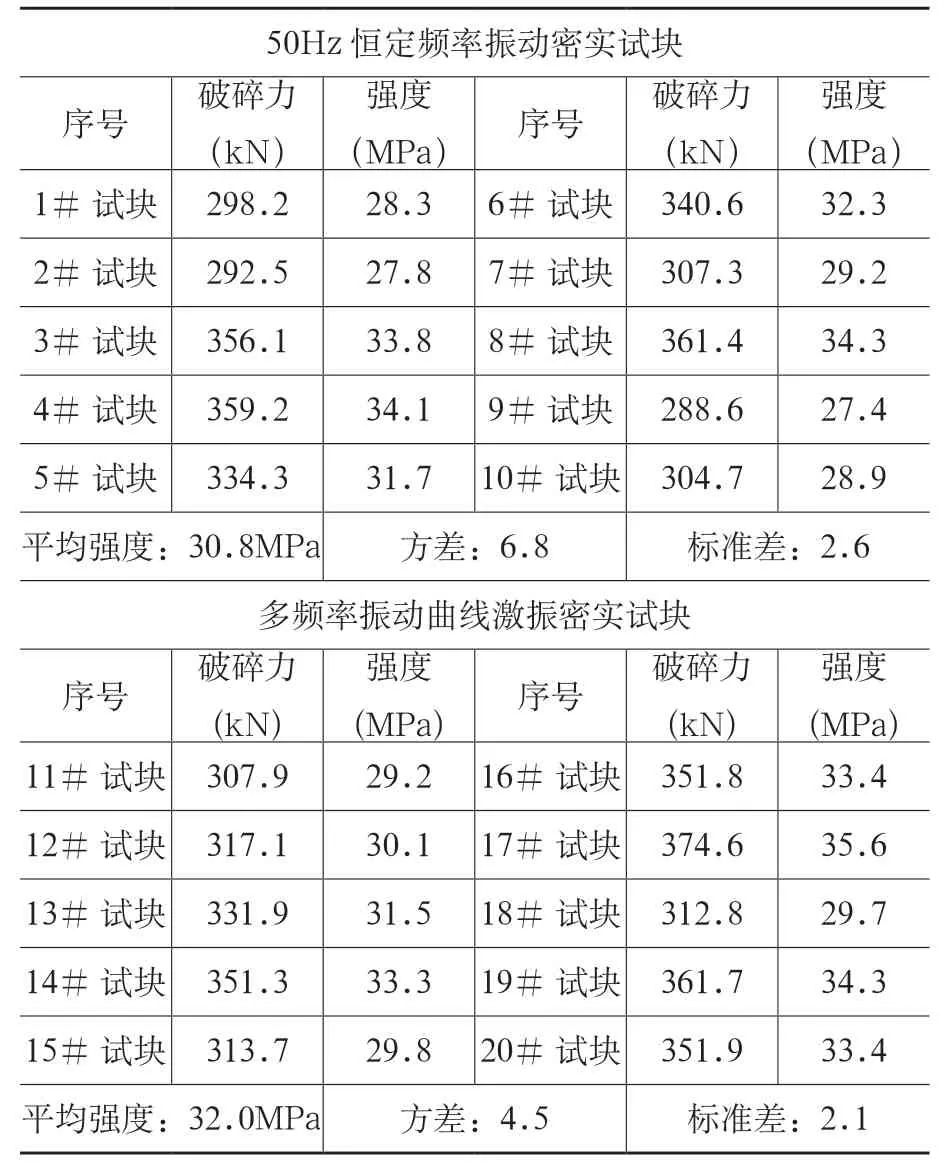

为了对前文混凝土振动密实激振算法进行实际验证,在振动台设置中输入表8 混凝土配比参数并进行振动密实试验。振动台控制软件自动生成激振“频率-时间”曲线如图15。为验证本文激振算法的效果,预制构件制作时在模具框架周边焊接10 个边长150mm 的立方体试块模具,采用本文设计的振动频率及50Hz 恒定振动频率作为对照制作预制构件与试块,相同配比不同振动方式的两组混凝土试块在养护28d 后进行抗压强度试验。试块1~10 采用恒定力10kN 激振频率50Hz 振动,试块11~20 采用新算法得到的恒定力10kN 激振频率如图15 所示曲线进行激振。试块抗压强度试验照片见图16,试验结果见表9,不同深度下密实度检测曲线见图17。

图15 试验混凝土激振频率-时间曲线

图16 振动台振动密实现场

图17 试块密实度-深度曲线图

表9 及图17 试验数据显示使用多频率激振方式,平均密实度提高6%,混凝土试块平均抗压强度提高4.1%,但是试验数据显示采用两种激振方式密实的试块抗压强度最大值都能达到34MPa左右,平均抗压强度的提高是由于两组试块抗压强度最小值相差较大造成的。因此分析两种激振方式下密实得到的试块压力试验数据的离散性,结果显示使用恒定频率激振方式密实的试块抗压强度离散性较大方差达6.8,而采用多段频率激振法密实的试块抗压强度离散性明显较小方差为4.5。试验显示采用多段频率激振法较恒定频率激振法得到的混凝土试块抗压强度更高的主要原因是前者可以使混凝土试块的密实度更平均更稳定。

表8 试验用混凝土配比

表9 混凝土试块立方体试验结果

6 总结与展望

本文研制了一种全新的混凝土密实振动台,该振动台集成行走、翻转及振动机构于一体可以应用于固定模台式双向可拓展预制构件生产线,能够适应种类繁多的预制构件。同时在振动台研制过程中本文进行了一系列有限元计算及试验分析得到以下结论。

1) 对于相同配比的混凝土构件采用多频率激振方法比常规恒定频率激振方法可以得到更好的密实度与抗压强度。

2)针对不同配比混凝土中不同直径的骨料应采用不同的激振频率及振幅,频率应根据法国学者“雷尔密特”提出的式(1),振幅应通过水灰比不同选取(表4)。

3)“激振频率-振动幅度”调节曲线是振动台设计时应重点关注的重要参数(图8)。该参数可调节范围应能够覆盖大部分配比混凝土密实所需,同时该参数可以通过振动台结构及有限元谐响应计算确定。

4)可以根据振动台振动特性建立“频率-时间”激振曲线选取算法(表7),通过输入预制构件混凝土配方自动计算得到最佳“振动频率-时间”激振曲线,获得混凝土最佳密实度。

本文受时间所限,最佳激振曲线算法与试验验证分析是在选取单一混凝土配比的情况下的研究成果,分析与试验次数也较少,可能以偏概全。后续有待对其他不同配比混凝土激振曲线作进一步试验分析及优化,以获得更准确的混凝土密实最佳激振曲线,提高预制构件生产效率及质量,为装配式住宅的推广夯实基础。