推土机铲刀自动化焊接技术研究

2020-08-15谷浩鹏

翟 浩,胡 凯,谷浩鹏,金 丹

(山推工程机械股份有限公司,山东 济宁 272073)

推土机铲刀是完成推挖、平整、回填等土石方作业的主要工作装置,由于受力较大,对其焊接质量要求较高,因此焊接质量对其使用寿命起着决定性作用。目前,铲刀在生产过程中,普遍采取“地摊式”人工焊接,且受其结构限制,焊接过程中无法目测,焊接质量难以保证,生产效率低下;另一方面,由于焊接过程中采用行车进行翻转,工件在空中被吊起,翻转过程中存在较大安全隐患。如何实现推土机铲刀自动化焊接[1],成为工程技术人员亟须解决的技术问题。本文通过研究分析自动化焊接技术[2],并结合铲刀自身结构特点,研究出一种新型推土机铲刀结构及其自动化焊接系统,实现了这些大型工作装置的自动化焊接,焊接质量得到大幅度提升,同时提高了生产效率,降低了操作者劳动强度,消除了作业安全隐患。

1 铲刀结构特点介绍

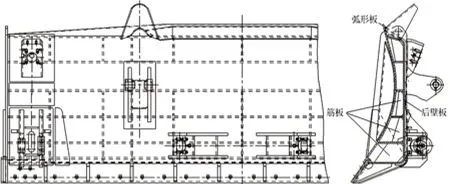

推土机铲刀结构一般为弧形板+大后壁板+筋板+端盖板结构形式(图1),近似为0.4m×1.5m×4m 左右长方体,后壁板近似为U 形折弯结构,整体为由弧形板与后壁板形成的中空焊接结构(图2)。筋板位于弧形板跟后壁板形成的内腔内,数量较多,且筋板与后壁板、弧形板连接处均要求焊接。整个内腔最窄处宽度仅100mm左右,要求在100mm×200mm的截面上,有沿铲刀宽度方向焊缝长达4m,类似轮船船舱内部分焊缝,由于空间狭窄,焊缝施焊难度较大。

图1 铲刀整体结构

图2 铲刀后壁板结构

2 铲刀生产工艺现状及存在问题

目前,对于狭长形状焊接结构内腔焊缝,通用做法是采取重力焊或者使用加长焊枪进行焊接。重力焊使用重力焊条,在焊接过程中存在烟雾量大、污染严重、焊接变形量大、无法目测、焊接质量难以保证等问题。为减少焊接烟雾量大、改善劳动条件,部分厂家采用加长焊枪焊接铲刀内腔焊缝,焊接方式为CO2气体保护焊,只是把焊枪加长了,同样存在着焊接时目测不到,焊接质量无法保证的问题。同时,不管采用以上哪种焊接方式,目前均为人工“地摊式”焊接,焊接过程中铲刀翻转困难,劳动强度大,存在较大安全隐患等问题,如何实现铲刀这种大型工作装置的自动化焊接,成为我们亟需解决的技术问题。

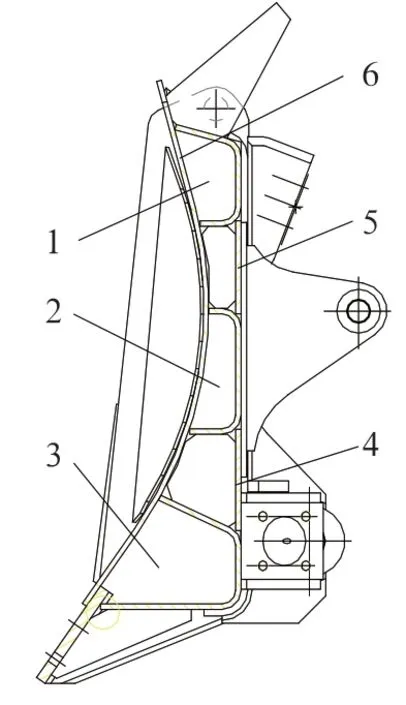

3 新型推土机铲刀结构

通过对铲刀结构进行研究,为了实现自动化焊接,首先须解决这种大后壁板与弧形板形成的内腔焊缝无法由机器人焊接的问题,使所有焊缝都可以由机器人进行焊接,决定把整个U 形大后壁板分为3 个小U 形板,具体在铲刀上的布置为沿铲刀高度方向中间1 个U 形板,上下各1 个U形板(图3),两U 形板之间由一平板进行搭接连接,同时取消内腔里面的筋板。这样所有焊缝焊接时,均为外部焊缝,不再存在内腔焊缝不易施焊的问题。

图3 新型推土机铲刀结构

4 新型推土机铲刀自动化焊接系统

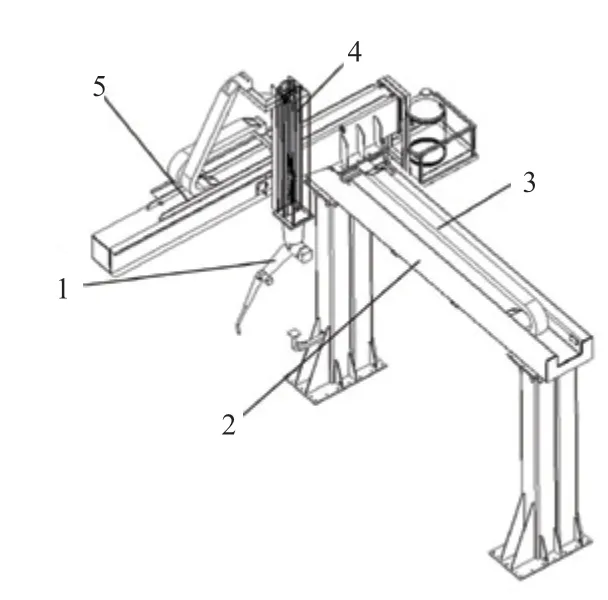

根据新型铲刀结构特点,并结合目前工程机械领域自动化焊接技术[3]应用情况,设计一种推土机铲刀自动化焊接系统(图4),该系统主要包括焊接机器人装置、C 形双回转变位装置[4]、智能控制装置和外围安全装置。焊接机器人装置(图5)包括多轴焊接机械手、龙门结构、Y 轴移动机构、X 轴移动机构和Z 轴升降机构;C 形双回转变位装置包括立柱、第一翻转机构、C 形架、第二翻转机构、第三翻转机构、第一夹具座和第二夹具座;智能控制装置包括冷却水循环系统、焊接电源及送丝控制器、系统集成控制柜、机器人控制柜和变稳压器。

图4 铲刀自动化焊接系统结构示意图

图5 焊接机器人装置结构示意图

C 形双回转变位装置包括立柱、第一翻转机构、C 形架、第二翻转机构、第三翻转机构、第一夹具座和第二夹具座,立柱底部通过螺栓与地面固定连接,C 形架通过第一翻转机构与立柱相连接,第一夹具座和第二夹具座设置在C 形架的两端,第一夹具座和第二夹具座分别通过第二翻转机构、第三翻转机构与C 形架相连接,该变位装置可实现铲刀2 个垂直面内360°翻转,焊接范围大。

智能控制装置包括冷却水循环系统、焊接电源、送丝控制器、系统集成控制柜、机器人控制柜和变稳压器,焊接电源和送丝控制器与多轴焊接机械手相连接,控制焊接参数,机器人控制柜和冷却水循环系统与Y 轴移动机构、X 轴移动机构、Z 轴升降机构相连接,控制多轴焊接机械手的工作位置和各轴的冷却,系统集成控制柜与C形双回转变位装置相连接,控制工件的翻转,通过该装置可实现机器人与变位机的高效联动,工件翻转变位精度高,有效避免焊偏现象的出现。

5 结语

为解决人工焊接铲刀过程中存在的无法目测、焊接质量难以保证、翻转困难、劳动强度大等问题,一方面通过对铲刀结构进行分析研究,另一方面结合目前自动化焊接技术在工程机械领域的应用情况,研究设计出一种新型铲刀结构及其自动化焊接系统。通过对该新型结构铲刀及其自动化焊接系统试验应用,可使焊接质量大幅度提升,铲刀整体结构强度得到加强,同时生产过程中装夹方便、快捷、安全牢靠,焊接效率提升30%以上,机器人可焊率达到85%以上,减少了人工焊接作业量,大幅度降低了工人劳动强度,有效改善了车间作业环境。