宽凸缘筒形零件的拉深质量控制

2020-08-10韩长征

韩长征,徐 罕

(营口职业技术学院 机电工程学院,辽宁营口115002)

随着机械产品大批量、规模化生产的快速发展,冲压成型零件广泛应用于汽车、家电、机床、船舶、仪器仪表等制造业中,其中拉深成型是空心薄壁筒形金属零件的一种典型冲压加工方法,具有生产效率高、产品质量稳定、精度一致性好的特点,但在宽凸缘筒形零件的拉深成型过程中,易产生局部起皱和拉裂的质量问题.通过案例分析宽凸缘筒形零件的拉深变形、产生起皱及拉裂的因素及控制措施,实现宽凸缘筒形零件的拉深质量控制,以保证零件质量和精度要求.

1 宽凸缘筒形零件的拉深分析

拉深成型技术按零件的结构可分为无凸缘筒形件拉深和有凸缘筒形件拉深.如图1所示的有凸缘筒形零件(材料:08F,壁厚1.2 mm,大批量生产),当dt/d>1.4时,为宽凸缘筒形零件,当dt/d=1.1~1.4时,为窄凸缘筒形零件[1].

1.1 拉深变形分析

拉深宽凸缘筒形零件时,其坯料材料转移状态分析如图2所示,首先在坯料上进行划线,划出由相同弧度为b的直径辐射线与距离为a的等距同心圆组成的网格线,然后在拉深模具中拉深此坯料,坯料凸缘变形区在凸模拉深力的作用下产生径向拉应力σ1和切向压应力σ3,并逐渐被拉入凹模内形成筒形拉深件,同时发生了塑性变形.对拉深后工序件的网格线进行观察,发现工序件底端面的网格线几乎没有变化,而侧立面上的网格线却有较大变化,表现在夹角相等的辐射线转变为等间距的垂线,而等距同心圆线转变为与底端面平行的曲线,且其间距不同,越靠近工序件顶端面,其间距越大,这时坯料上的扇形网格线在工序件的侧立面上转变为矩形网格线,如图3所示.

1.2 应力应变分析

如图4所示,宽凸缘筒形零件拉深过程中,某一瞬时工序件按各部分的应力与应变状态共分为5个区,其中底端面为小变形区,底端面与侧立面间的圆角部分为过渡区,侧立面为传力区,侧立面与凸缘间的圆角部分为过渡区,凸缘的平面部分为主要变形区.图4中σ1、σ2、σ3为应力,ε1、ε2、ε3为应变.

2 影响宽凸缘筒形零件拉深成型质量的因素

根据拉深变形和应力应变分析与生产实践情况得知,宽凸缘筒形零件拉深成形易出现的质量问题有:主要变形区的凸缘平面部分起皱和传力区的侧立面与底端面圆角间的直壁部分拉裂.起皱是一种受压失稳现象,如图5所示拉深时坯料凸缘变形区出现的波纹状皱褶.拉裂是当工序件危险断面材料的抗拉强度小于侧立面传力区的最大拉应力时产生的现象,一般出现在变薄最严重的侧立面底部圆角直壁部位,如图6所示.产生凸缘平面部分起皱和侧立面底部圆角直壁部分拉裂的影响因素如下:

2.1 拉深变形程度

如图4所示,凸缘的平面部分是拉深过程中的主要变形区,一般情况下越接近坯料的外缘,需要转移的剩余材料越多,其拉深变形程度越大,可产生较高的加工硬化,因而径向拉应力σ1和切向压应力σ3的绝对值比压料圈作用产生的压应力σ2大得多,凸缘的平面部分在产生径向伸长与切向压缩的同时,厚度有所增加.当切向压应力σ3较大时,凸缘部分将产生失稳而起皱.

2.2 凹模的几何形状

在实际生产中,可以根据凹模的几何形状采用经验公式进行评估和判断凸缘变形区能否起皱.当采用锥面凹模拉深坯料时,其首次拉深不起皱的条件是相对厚度t/D≥0.03(1-m)(式中m为拉深系数),以后各次拉深工序件不起皱的条件是相对厚度t/D≥0.03(1/m-1);当采用平面凹模拉深坯料时,其首次拉深不起皱的条件是相对厚度t/D≥0.045(1-m),以后各次拉深工序件不起皱的条件是相对厚度t/D≥0.045(1/m-1)[2].如果不能满足上述要求,凸缘变形区的抗失稳能力将下降,因而容易起皱.

2.3 拉深模具工作部分的参数尺寸

拉深模具工作部分影响拉深质量的参数尺寸主要有凹模圆角半径rd、凸模圆角半径rp及凸凹模间隙c,如图7所示.

2.3.1 凹模圆角半径

在拉深过程中,坯料经过凹模圆角进入凹模时,受到弯曲和摩擦的作用,若凹模圆角半径rd过小,则径向拉应力增大,坯料在滑过凹模圆角时易使拉深件表面划伤或产生断裂;若凹模圆角半径rd过大,则坯料的凸缘部分与模具的凹模上表面和压料板的接触面积减小,而凹模圆角部分不受压边力作用的面积却增大,以致凸缘部分压料力减小,所以易起皱.

2.3.2 凸模圆角半径

如图4所示,在拉深时,模具的凸模圆角部分与工序件的底端面圆角部分始终接触,所以底端面圆角部分一直受到厚度方向凸模圆角的压应力σ2、切向拉应力σ3及径向拉应力σ1的作用,产生侧壁立面与底端面圆角相切的部位变薄程度最严重,其拉深变薄量有时超过料厚的10%以上,最容易出现拉裂现象,此处是拉深的“危险断面”,所以凸模的圆角半径对拉深件的影响也很大.若rp过小,“危险断面”处将产生较大的弯曲变形和拉应力,则局部易变薄拉裂;若rp过大,凸模与底端面坯料接触面积减小,易产生底部变薄和内皱.

2.3.3 凸凹模间隙

凸凹模间隙值对拉深质量影响很大,间隙c过小时,增加了摩擦,导致拉深件严重变薄,甚至会产生拉裂现象;间隙c过大时,容易起皱,难于消除口部变厚现象,精度差.

2.4 零件材料的力学性能和表面质量

零件材料的力学性能和表面质量对拉深质量影响较大.如图4所示,在拉深过程中,对于凸缘变形区属于压缩类变形,而对于侧立面与底端面圆角间的直壁部分属于伸长类变形区.在伸长类变形区,如果拉应力过大,坯料会产生局部严重变薄甚至拉裂,其极限变形参数主要受材料的伸长率δj、断面收缩率ψ、板厚方向性系数r、板平面方向性系数Δr等力学性能及表面质量的影响,即取决于材料的塑性;在压缩类变形区,如果压应力大于临界应力,就会使坯料失稳起皱,其极限变形参数一般受材料的屈服强度σs、抗拉强度σb、弹性模量E及硬度等力学性能及表面质量的影响.

2.5 润滑和热处理

润滑和热处理对宽凸缘筒形零件拉深成形的质量也有一定的影响.拉深时,零件坯料的凸缘部分与模具的压料板底部和凹模上平面接触,并承受较大的压料力,润滑不良会增加摩擦力和拉深力,产生拉裂危险;金属材料经过多次拉深变形会产生严重的加工硬化现象,其塑性大大降低,且材料内部存在较大的残余应力,继续拉深易产生拉裂或开裂现象,应进行热处理.

3 提高宽凸缘筒形零件拉深成型质量的控制措施

3.1 严格控制坯料的变形参数

减小拉深变形程度,严格限制坯料的极限变形参数,增大拉深系数,可减小凸缘平面部分的切向压应力σ3和径向拉应力σ1,从而减弱凸缘变形区的硬化程度和增厚现象,避免超过材料的临界应力使坯料失稳而起皱.

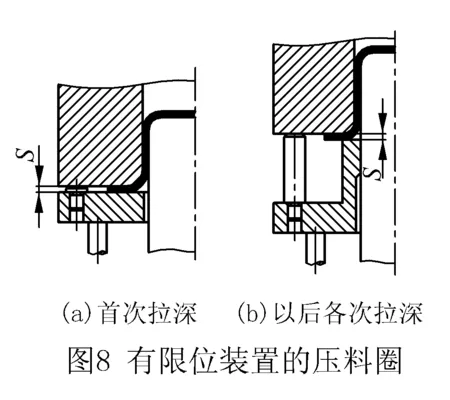

3.2 增设可调节压料力的压料装置

在拉深模具设计时,应考虑增加便于调节压料力的压料装置,可以采用如图8所示带限位装置的压料圈,其作用是可在一定范围内调节轴向压料力,应遵循工序件既不起皱也不拉裂的原则调试压料力的大小,其限制距离s值根据零件的形状及材料在试模时加以调整确定,一般情况s=t+(0.05~0.1)mm.压料力应合理适当,若压料力不足,则凸缘变形区会失稳起皱;若压料力过大,会增加工序件侧立面的拉应力,使“危险断面”拉裂.所以应尽量采用较小的压料力确保凸缘变形区不失稳起皱,一般产生起皱可能性最大时刻所需的压料力为最大压料力.

3.3 合理选择确定拉深模具工作部分的参数尺寸

3.3.1 合理选择凹模圆角半径

3.3.2 合理选择凸模圆角半径

单次拉深或首次拉深时,凸模圆角半径按公式rp1=(0.7~1.0)rd1计算[4]选择确定;以后拉深工序的凸模圆角半径按rp(i-1)=(di-1-di-2t)/2(式中di-1、di为各工序件的直径,i=3,4,…,n)计算选择确定,防止拉裂.

3.3.3 结合多种因素确定凸凹模间隙

选择和确定凸凹模间隙c时,要充分考虑工件设计精度、拉深工艺次数和模具压边力等因素,同时还要兼顾板料的增厚现象及其公差.一般情况下,凸凹模间隙c稍大于坯料厚度.当采用具有压边结构的模具拉深时,凸凹模间隙可按公式c=tmax+μt(μ值与拉深次数相关)计算[5]选择确定,也可直接按冲模设计手册相关表格选择;当采用没有压边结构的模具拉深时,考虑到起皱的可能性,其间隙值按公式c=(1~1.1)tmax计算选择确定.

3.4 选择具有良好力学性能和表面质量优良的材料

3.4.1 选择具有良好力学性能的材料

提高坯料的拉深极限变形系数,提高零件质量.此零件采用08F优质碳素结构钢,是含碳量很低,含硅量极少的沸腾钢,其屈服强度σs≥175 MPa,抗拉强度σb≥295 MPa,伸长率δj≥35%,断面收缩率ψ≥60%,热轧硬度为131HBW,具有强度最低,塑性最好,屈强比σs/σb和屈弹比σs/E小,板厚方向性系数r大和板平面方向性系数Δr小的特点,是制造拉深零件的理想材料,有利于避免产生起皱和拉裂现象.

3.4.2 选择表面质量优良的材料

表面质量优良的材料进行拉深时不易产生拉裂和起皱现象,且零件的表面质量良好.因此所选材料表面应无划伤、无分层、无锈斑等缺陷,且洁净、平整.

3.5 使模具和坯料表面定期润滑,合理安排热处理工艺

拉深过程中,应按周期对模具的压料板底部、凹模上平面及其间的坯料表面均匀涂油,增加润滑,预防拉裂;对于经过多次拉深变形产生严重加工硬化的工序件,一般在工序间安排低温退火热处理工艺,软化金属组织、恢复其塑性,以消除硬化;另外,可在拉深工序后进行去应力退火,以防拉裂或开裂.

4 结语

在宽凸缘筒形零件拉深成形的过程中,易出现局部起皱和拉裂的质量问题.因此,一方面通过对零件和模具的合理设计,优化相对厚度和凹模的几何形状、拉深模具工作部分参数及零件材料;另一方面通过对相关工艺措施的合理设置,调整拉深变形程度、实施润滑和热处理等,实现对宽凸缘筒形零件拉深成形的质量控制,以保证零件加工精度要求,从而提高生产效率,降低成本,同时满足产品一致性、互换性的需要.