组合式压料侧整形模具设计

2021-01-13

吉利汽车集团有限公司 浙江 宁波 315336

1 引言

伴随汽车制造技术水平的提升,对冲压零件外观提出了苛刻要求,避免出现翘边、塌角,圆角不顺,面凹陷或凸起等缺陷,成为冲压工艺和模具结构重点解决的问题之一。

汽车造型追求极致美观,设计上的一些特殊造型对冲压工艺提出了新的挑战。某外板产品翻边整形压料直线宽度仅有5mm,远低于标准要求,容易发生压不住料的情况,出现外观面品缺陷,严重情况出现零件扭曲回弹,严重时出现尺寸超差,零件状态不稳定等一系列问题,需要设计一种可靠模具结构解决以上问题。

2 零件缺陷分析

本外板翻边整形区域较大,需要提供较大压料力,同时翻整压料直线宽度仅5mm左右,首段压料宽度严重不足,根据经验整形工序该产品外观缺陷主要有圆角不顺、翘边及面凹缺陷三种。

图1 产品局部剖面图

通过减少翻边间隙,减少压料芯与翻边刀块间隙可以有效解决圆角不顺及翘边缺陷。面凹缺陷产生原因是压料不足,零件在下模上产生滑移,零件内部产生拉应力,脱模后在拉应力作用下,零件收缩,面产生凹陷。可以通过采用增加压料宽度及增大压料力及基准补偿等方法解决。

在产品造型已经确定的情况下,压料宽度不能增加。基准补偿本身就具有很大的不确定性,难度高,只适合较小区域进行,考虑该翻边区域较长,不采用该方法。综合考虑采用加大压料力方案。

为确保现有的主压料区域不损失,拉延模调试时棱线圆角及翻边模圆角不允许放大。拉延产生的面品缺陷在此不展开讨论,本文仅对翻边整形产生的缺陷进行研究。

外板零件多个工序都可能产生缺陷,尤其拉延和翻边整形工序缺陷尤为严重,面品质量目标AUDIT评审缺陷等级控制在C10以下。C10定义:轻微缺陷,无明显手感,但通过油石打磨后能体现的缺陷,零件不返工也不会导致用户抱怨的缺陷。简单讲就是专业人员使用专业工具能发现的缺陷,普通客户无法感知的缺陷,所以此处面品缺陷C10以下是可以接受的。零件扭曲回弹,生产不稳定是不可接受的。

3 侧翻模具结构选择

侧整型模具结构可选择旋转斜楔、往复式推拉斜楔以及填充式复动斜楔。旋转斜楔加工精度高、调整困难,不符合稳定易于调整的特殊要求,往复式推拉斜楔,强度一般,不适合做复杂整形工况,这两种斜楔排除。选择使用填充式复动斜楔,从模具强度和工作稳定上都可以满足要求。

图2 填充式复动斜器

4 压料方案选择

压料方案分为正压料方案、正压料侧加压方案、侧压料及正侧组合压料4个方案。

首先根据零件特点需要大压料力,零件主压料区域与冲压方向夹角较小,首先正压料方案不符合设计要求,其次正压料侧加压属于正压料的改进形式,改善的压料效果有限,也不满足要求。

其余两种方案侧压料及正侧组合压料理论上是能够提供充足的压料力。当压料宽度足够时,选择侧压料方案,本案例属于压料宽度严重不足情况,正侧组合压料方案是最优选择,此次选用该方案。

图3 正侧一体组合压料芯

5 翻边整形压料力计算

该外板零件材料为H180BD_ZF烘烤硬化钢,料厚0.65mm,屈服强度184MPa,抗拉强度332 MPa。autoform分析翻边整形力为:28吨,理论需要压料力按照30%计算,约为8.4吨;考虑该零件造型特点,需要加大设计压料力。

主压料力为侧压料,实际设计侧压料为6个2.4吨氮气弹簧,初始提供了14.4吨压料力,侧压力是标准设计的1.7倍。

辅助压料为正压料,实际设计了7个2.4吨氮气弹簧,提供了16.8吨初始正压料力;其余工作部分由其它氮气弹簧提供压力,在此不做计算。

正、侧初始压料力合计是31.2吨,是标准设计压料力的3.7倍。已经大于最大理论整形力。压料力设计上已经达到非常高的标准。

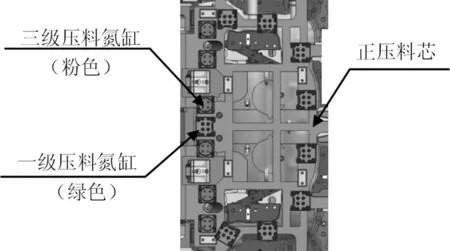

6 三级压料方案设计

常规正侧压料顺序为,首先正压料板压在下模上,将零件符型到下模,然后侧压料开始工作,为典型的二级顺序压料。

本零件侧翻边正侧组合压料需要布置各类滑板,安全装置,侧面还有整形刀块,造成正压料此处强度不足,如采用二级压料,压料阶段将由正压料芯承担正压力,由于正压料芯强度较差,完全承担此处压料力,带来压料板变形风险,侧压料效果大幅度下降,研合困难,着色率难以保证,零件稳定性无法保证。

为了规避模具正压料芯单独承受较大压力问题,设计一种三级压料方案,将翻边处压料氮气弹簧行程分成两类,翻边处正压料一级压料仅布置一个氮气弹簧,非翻边整形处按照常规布置,负责将零件符型,翻边处其余氮气弹簧行程缩短,暂不参与压料。

一级正压料工作后,二级侧压料开始压料,侧压料通过滑板与正压料板结合,与下模通过零件结合,这样侧压料板、正压料板及下模合为一个整体;

二级侧压料芯静止后,正压料的短行程氮气弹簧开始第三级压料,此时较大的压料力作用到系统里,因为主体的三个部件已经结合为一体,整体强度大幅度提升,这样即提供了强大的压料力,又避免了模具部件变形的风险,确保零件质量稳定。

图4 正压料芯二级压料设计

7 零件缺陷评审

生产出来零件经AUDIT评审,缺陷等级评定为C10,扣10分,达到了预期的表面质量目标,同时没有发生压不住料扭曲变形现象。

图5 零件AUDIT评分

8 结论

该组合式压料侧翻结构避免了零件变形扭曲,外观质量基本满足要求,达到了设计质量目标。从模具强度、使用寿命,可维护性及稳定性等方面满足生产需求,对类似零件的解决方案具有参考意义。

为了满足面品质量要求,增大了压料力,模具结构更加复杂,标准件及模具制造成本都有一定增加。特殊的零件造型,拉延工序和整形工序都容易产生面品缺陷,零件无缺陷是很难实现的,最佳方案将缺陷控制在可接受范围,达到零件无需返修不增加生产成本的目标。