拉伸模压料圈调试及型面加工数据设计研讨

2020-02-06王忠华

王 强,王忠华

一汽模具制造有限公司(吉林长春 130013)

1 引言

表面质量及尺寸精度对于轿车覆盖件尤为重要,不仅要求单件制件的质量和精度,而且要满足制件间的匹配和搭接关系,周边尺寸精度要求也十分严格。所以,制件质量的高标准要求,给模具的调试工作带来难题和挑战。为了降低模具调试难度,提高一次试模成功率,进行了拉伸模首调部件压料圈加工数据型面不等间隙设计。冷冲模制造中,拉伸模调试周期最长,因此它是整个项目的模具关键工序,压料圈调试是拉伸模调试的关键,而研修量的问题成为制约压料圈研修周期的关键,拉伸模压料圈型面加工数据不等间隙设计,是减少钳工手工研修量的最有效途径。

2 拉伸模压料圈调试过程

拉伸模压料圈调试时要保证通过研修达到上下模压料面区域着色均匀,能简单压制出有轻微皱裂的制件,并且达到拉伸件的压料面着色状态稳定,即为完成拉伸模压料圈调试工作。

(1)模具状态确认。

首先进行模具功能认证,即模具的状态确认,需要确认模具导向、平衡块基准、压料面间隙。

a.确认导向。首先将模具的导向面涂蓝油,上模渐渐下行合模,同时也参照三坐标测量报告,看导向合模着色。如果导向合模间隙偏载0.2mm以上,需要钳工通过垫片调整,保证模具双向导向均匀滑配间隙0.1mm。

b.确认平衡块基准。在初始确认平衡块基准时,不允许将平衡块的上下基准面进行砂轮机打磨,首先在平衡块上涂蓝油,使模具在工作过程当中压料圈与凹模始终处在稳定的一个料厚的工作状态,即在模具下模压料圈上放置一张调试板料状态下进行调整,通常称之为带料调试。调试压机上有下气垫压料,保证在更换其它压机也能稳定的压制出合格的拉伸件,如图1所示。

图1 模具下模压料圈上放置一张调试板料

在压料面上有紧的部位将局部区域的平衡块顶起,是直接影响平衡块着色状态的主要原因。为保证平衡块在模具中的等高状态,其措施是研配压料面紧的区域,保证平衡块着色均匀,而不要将平衡块垫起来保证着色。如果大部分平衡块顶死,使压料板与凹模压料面之间的板料着色变浅或没有着色,这时要将所有平衡块在磨床上等高去量加工,靠微调整体模具闭合高度来保证压料圈压料面与凹模压料面处于平行下降的状态。

平衡块的着色数量一般控制在平衡块总数量的80%,就视为基本保证平衡块的调试基准,其余的20%也要有轻着色。对20%轻着色的平衡块可以加垫调整,再用砂轮机研配与其他平衡块着色相同即可,如图2、图3所示。

c.确认压料面间隙。在平衡块基准确认完成后,开始确认拉伸筋内侧管理面间隙。根据ATOS扫描检测报告,对于压料圈拉伸筋内侧管理面间隙均小于0.2mm,由钳工手工修复调整间隙,使局部间隙偏大区域得到优化;对于压料圈拉伸筋内侧管理面间隙均大于0.2mm,需将压料圈返回数控重新降刀加工。初步确认压料面间隙基本均匀后,仍然以平衡块为基准,带板料在压料面处每间隔300mm左右均布铅丝6~10处,钻孔测铅丝厚度,再次确认压料面间隙。如果是方筋,横跨方筋放置一长铅丝,合模压铅丝测铅丝厚度,从而确认压料面间隙。横跨方筋放置的长铅丝,可以同时考察拉伸筋侧壁和底面间隙,如图4所示。

图2 平衡块着色均匀

图3 平衡块轻着色

(2)研修压料面。

压料面的精度是影响拉伸模的重要因素,首先要保证其光洁度。在模具始终保证带平衡块等高距离状态下,以拉伸凹模压料面作为基准,研修压料圈压料面。采用从内向外研修原则,即首先研修压料圈拉伸筋以内管理面,使管理面着色面积达到80%以上重着色、压料筋以外30~50mm 宽区域虚着色,视为压料面着色状态完好。一般在以往设计过程中,仅对压料筋以内管理面做强压处理,压料筋以外采用正常料厚,这样使调试区域太大,钳工劳动强度大,会延长压料圈调试周期,如图5所示。

图5 压料圈研修后制件压料面着色状态

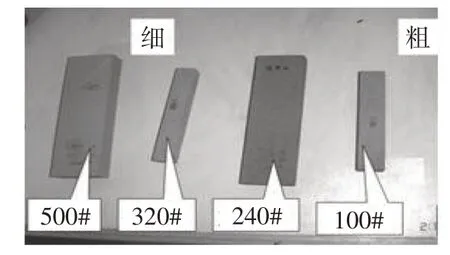

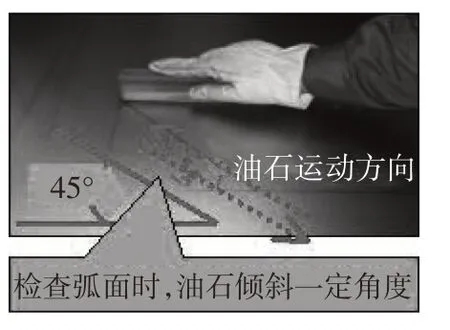

压料面着色状态完好后,开始进行压料面蹭光工作,蹭光的质量直接影响到模具的制造和调试,蹭光一般分为粗蹭光和精蹭光。采用粗油石、细油石、砂纸的蹭光顺序,按住油石顺着板料流动方向45°交叉运动的蹭光方法和技巧,去除刀痕和砂轮机痕,达到光顺连接的目的,如图6、图7所示。

图6 蹭光油石粗细型号

图7 蹭光时手持油石运动方向

a.压料面粗蹭光。压料面粗蹭光分别采用质地较粗的100#和240#油石对压料面进行蹭光,主要去除数控的粗加工刀痕和砂轮机痕迹,如图8所示。

图8 粗蹭光去除刀痕

b.压料面精蹭光。在压料面粗蹭光完成之后,再进行已经完成了全部加工的压料圈的精蹭光工作,分别采用质地较细的320#和500#油石将型面反复蹭光,直到完全去除粗蹭痕迹,最后用2000#细砂纸进行打磨,使压料圈型面光洁度达到Ra0.8μm即为压料圈调试过程完毕,如图9所示。

图9 精蹭光提高表面光洁度

3 压料圈型面加工数据不等间隙设计

根据拉伸模压料圈调试研配过程,研修量的问题成为制约压料圈研修周期的关键,拉伸模压料圈型面加工数据不等间隙设计,是减少钳工手工研修量的最有效途径,从而更加推动调试进程。以吉轻M190005A 项目侧围外板为例,阐述侧围外板拉伸模压料圈型面加工数据设计过程。

拉伸模压料圈型面不等间隙设计是指在模具压料圈型面上采用变间隙设计,即在设计加工数据时,在压料圈型面上按区域设计成强压区、正常料厚区、过渡区和空开区。当上下模合模时,模具的压料面部分有些区域间隙小于料厚,有些区域间隙大于料厚。不等间隙设计的结果,可以极大地减少型面加工区域,也可以明确提示钳工在调试过程中突出调试工作重点,降低研修难度,缩小研修面积,减少研修工时,保证压料面快速着色。

3.1 压料圈轮廓设计

在压料圈型面加工数据设计时,尽量考虑多用设备加工代替手工研修,一方面,可以保证压料圈型面的整体光顺性和表面质量,另一方面,降低钳工手工劳动强度,缩短调试周期。

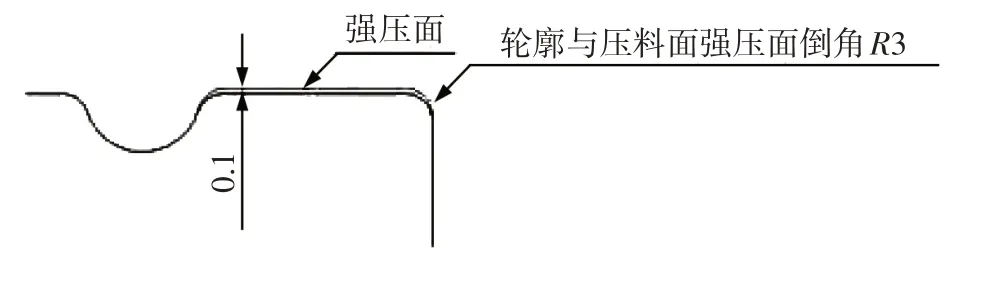

压料圈轮廓加工数据设计时,将轮廓与压料面做倒角处理,一般保证加工后倒角为R3mm,避免钳工用砂轮机打磨,如图10所示。

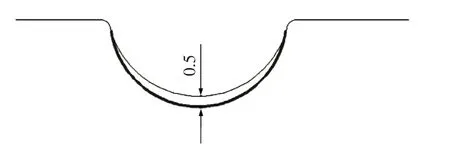

3.2 压料圈拉伸筋空开设计

在拉伸模压料圈不等间隙设计过程中,进行拉伸模压料圈的凹角清R、凹筋空开处理,保证凹筋空开最小0.5mm 以上,避免钳工用砂轮机打磨空开,也能够达到设计型面质量要比钳工手工研磨的外观质量好,如图11所示。

图10 压料圈轮廓与压料面倒角处理

图11 压料圈凹筋空开处理

3.3 压料圈压料面里紧外松设计

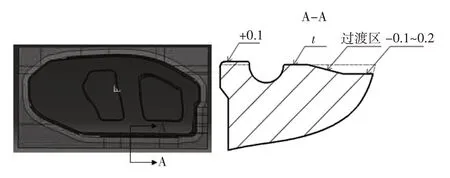

拉伸成形过程中压料面筋内部板料会产生材料变薄,变薄区会影响制件着色,而等间隙加工时,由于钳工研配区域较大,很难在短期内达到压料面里紧外松效果。为使压料面快速着色、间隙均匀,在模面加工数据设计阶段,考虑给钳工预留研修量,同时要考虑拉伸过程中板料流动控制需求,对压料面进行不等间隙设计,即:将压料筋内部管理面比外部管理面多0.05mm 左右的强压量,压料筋以外10~30mm 宽区域型面正常料厚,正常料厚以外80~100mm 宽型面做过渡区,过渡区以外做0.1~0.2mm 空开处理。通常使压料筋内部管理面着色优于压料筋外部管理面着色,也就是达到压料面里紧外松效果。这样的压料面才能随着板料的流动仍能保证压料力不减小,而材料变薄相对减弱了凹模口处的压料力,采用这种里紧外松的原则,即保证进料阻力相同,控制板料在流动过程中的起皱趋势,又可防止走料太快有暗坑出现,并且大量减少压料面的研修周期,如图12所示。

图12 压料面里紧外松设计

3.4 压料圈缩比设计

以往按理论数模的1:1 设计拉伸工序的加工数据型面及轮廓,制件拉伸成形后型面产生缩变,影响制件的尺寸精度,尤其是侧壁封闭制件,拉伸件放在后序修边模具上时困难,钳工需要对修边凸模侧壁进行大量的手工研修,才能保证制件与模具的伏贴和吻合。增强了钳工劳动强度,增加了制造成本,延长了模具的制造周期。采用缩比设计,其主要考虑制件拉伸后产生缩变,将型面及轮廓按比例放大进行补偿,能快速达到制件的尺寸精度要求,保证拉伸件放在后序修边模具上顺畅吻合,保证了制件表面质量,特别保证了外板A级曲面整体变形光顺性。

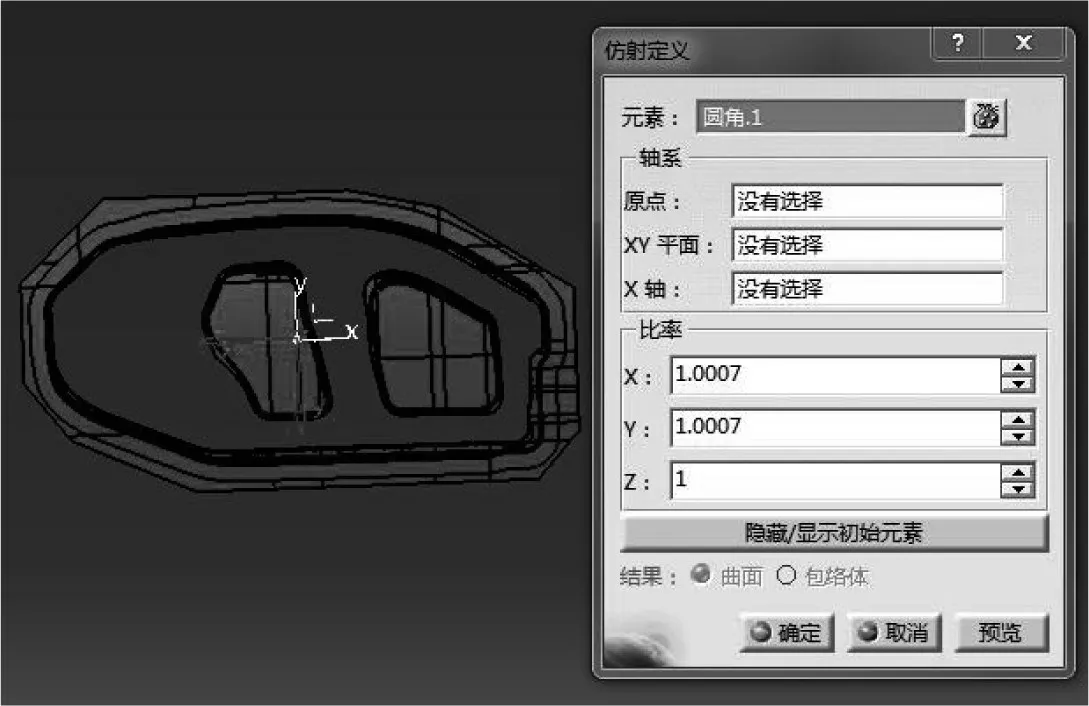

首先将压料圈型面(其中包括压料面的不等间隙设计)及轮廓按1:1 设计完成,再进行压料圈缩比设计时,要保证缩比基准和其它部件统一,对压料圈型面及轮廓同步缩比设计,主要借助于CAE分析软件将模拟回弹和制件缩变因素分析相结合,获得相应的缩比系数,在设计时采用参数化驱动,本侧围的缩比系数为冲压方向的X 方向和Y 方向均为1.0007;Z 方向为1,对制件缩变进行有效的补偿,能快速达到制件的尺寸精度要求,提高压料圈型面及轮廓缩变的动态模拟调整精度,减少钳工研模时间,降低劳动强度,缩短模具生产周期,降低模具制造成本,如图13所示。

在对压料圈数控加工时,要严格保证加工基准和精度,使实际加工后压料圈型面与理论设计基本符合,为快速调试提供保障,如图14所示。

图13 压料圈缩比设计

图14 加工后虚拟合模云图

4 结束语

综上所述,通过对拉伸模压料圈型面的不等间隙设计,大量减少钳工研修区域,在制造过程中保证加工精度,保证研修基准,使实际调试间隙不均匀得到有效的补偿,快速实现了调试时的压料圈压料面等间隙即“型面着色”,大幅缩短模具整体制造周期,从而也降低了成本,在生产中已取得显著成效。