壳体式桩腿齿条装配方法介绍

2020-08-07陈宏宇

摘要:齿条是自升式平台升降系统的关键部件,承当着平台全部的升降动力,工作载荷大,装配精度要求高,施工难度很大。根据齿条装配工作在不同阶段的特点和施工要求将齿条装配工作划分为三个阶段,介绍齿条装配工作在不同阶段的装配方法以及注意事项。

Abstract: The rack is a key component of the self-elevating platform lifting system and it bears all the lifting power of the platform. It has a large working load, high assembly accuracy requirements and great difficulty in construction. According to the characteristics and construction requirements of the rack assembly work in different stages, the rack assembly work is divided into three stages, and the assembly methods and precautions of the rack assembly work in different stages are introduced.

关键词:自升式平台;壳体式桩腿;齿条;装配方法

Key words: self-elevating platform;shell-type pile legs;rack;assembly method

中图分类号:TG481 文献标识码:A 文章編号:1006-4311(2020)22-0167-02

0 引言

自升式平台升降系统是平台的关键系统,直接决定着平台的使用性能[1]。自升式平台升降系统有液压油缸和齿轮齿条两种升降方式,齿轮齿条式升降机构升降速度快且便于操作、定位准确,因此齿轮齿条升降方式在新建自升式平台中得到广泛应用[2]。齿轮齿条式升降系统是齿轮箱产生动力,通过齿条传导到桩腿上与海基形成反作用力实现平台的升降。在平台的升降过程中齿条承受着平台的全部重量,并且与齿轮箱啮合相对运动。因此,齿条需要承受强应力的同时还要具备良好的精度。齿条的齿形是通过机加工或者数控切割形成的,精度完全可以满足平台的使用要求。但是,桩腿的长度从数十米至数百米,需要多根齿条对接装焊,然后与桩腿结构装焊,此过程为铆焊手段,精度难于控制。本文以壳体式桩腿的齿条为例介绍齿条装配的施工阶段及各阶段的装配方法及注意事项。齿条一般由设备生产企业生产,造船企业直接进行采购,在进行采购合同签订时对齿条的技术参数已经有了明确的要求和规定。齿条到厂后造船企业需要对齿条进行装配施工,施工过程可以分为施工准备阶段、齿条对接阶段、齿条与桩腿装配阶段三个施工阶段,下面就施工阶段进行介绍。

1 施工准备阶段

为了齿条装配工作的顺利进行,在齿条到厂后施工前需要进行准备工作,主要内容包括:

1.1 齿条入厂检验 齿条经过出厂检验合格后方可发货。齿条入厂时需要核对齿条合格证书及船检证书,检查产品型号和数量是否符合合同要求,检查产品外观,观察是否有运输擦伤或损坏,对照装箱清单和备品备件清单,检查是否有零部件丢。齿条到厂后,还要进行尺寸精度检验,主要是检查齿条的主尺度、挠度、水平度及齿间距等是否满足精度要求,对检查结果记录到检查表格当中,对超差部分,应进行处理并记录,检查表格应由工艺质量管理部门统一编制和管理。如果条件允许该工序可以提前至齿条出厂检验同时进行,这样能提高效率。

1.2 齿条的吊运与保管 齿条入厂后需要经过多次的吊装运输和转序,在这些过程中一定要采取保护措施,避免对齿条造成损伤。具体包括:齿条吊装要求采用纤维或尼龙绳;不得将齿条直接放置到地上,应确保放在木块上,且其上不得放置重物;采用多点调运的方式进行吊装,必要时可以使用吊杠;尽量在室内保管,注意别损伤齿条表面,在室外保管需要覆盖保护材料;质量管理部门要在材料进厂入库检验后,将材质证书(复印件)提供给验船师备查;转序投料前对齿条逐根进行外观检查,检查内容包括外观质量、齿条标识、零件号、齿条型号;禁止在齿条表面进行任何临时焊接。

1.3 车间检查 当齿条放料到施工车间后,车间还要对齿条进行一次检查,车间检查工作必须认真执行,一旦在施工过程中发现精度问题将严重影响工期,甚至造成返工,损失巨大。车间检查主要是检查齿条的精度。齿条高度配比,同规格齿条在拼接前需进行齿条高度的比较,同时有针对性的将高度正公差的齿条与直径负公差的桩腿进行搭配,以减小齿条与桩腿的间隙。齿条尺寸公差确认,入厂检验合格的齿条安装前对拱高和平面度指标进行复检,满足公差要求后才可进入下一工序,确认齿条没有因运输吊装过程中产生损伤及明显变形。

1.4 施工量具制作 施工前需要制作齿距测量样棒以及齿条齿形测量样块,其结构形式如图1所示。样棒的长度约为1.5倍的齿厚,直径取整数,并且保证样棒卡在齿凹处不触及齿根;样块按照齿条外形进行制作,厚度与齿条一致,分凸样块和凹样块两种。

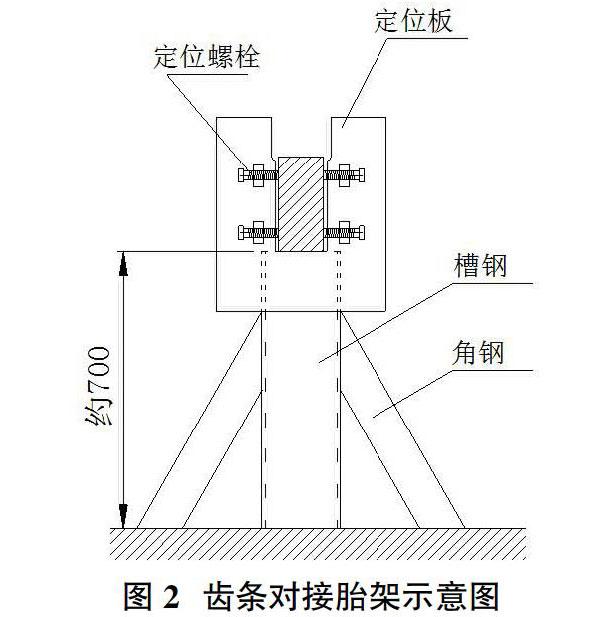

2 齿条对接

齿条以桩腿分段进行对接,按照每个桩腿分段一侧的齿条数量和顺序,先进行“1+1”对接,然后进行“2+2”对接,最后组焊成一根齿条。这样是为了先满足局部的精度要求,进而满足整根齿条的精度要求。将齿条对接口处20mm范围内的油、水、漆等影响焊接的杂物清理干净,达到对接焊要求。同时将对接口两侧三个齿范围内油漆等杂物处理干净,以便于测量。齿条对接工作需要在专用胎架上进行,其结构形式如图2所示,要求胎架水平度≤1mm,每隔5至10齿设置一个胎架。

在齿条对接装配时需要预留焊接收缩量该数值按照焊接试验确定数值进行设定。齿条装配及检查如图3所示,使用游标卡尺测量。在胎架上调整齿顶直线度、齿侧平面度、垂直度、对接口错变量,使各项数值满足公差要求。焊接和探伤完成之后对精度进行复检。焊接结束之后需要对焊接处齿形研磨,焊接面采用红丹漆着色,而后对齿条焊接面进行研磨。研磨时利用样棒和样块进行齿形监控,焊接处齿表面应光顺,不得有明显凸起。直至满足齿形精度要求。

齿条对接时合拢口的齿间距控制不佳会导致齿条齿形超差,首次对接装焊一定要单件施工,待装配、焊接研磨工作结束后,对施工质量进行检查,在完全满足精度要求的前提下才能大范围的展开施工,避免实验室的数据与实际工况不符而造成返工。如果不能满足精度要求,根据实际施工情况进行间距设定。

3 齿条与桩腿装配

在齿条装配前需要在桩腿分段清晰的做出上、下、左、右四条芯线,并且调整水平度,水平度小于1mm。在完成齿条与桩腿裝配时需要在桩腿分段上加焊齿条支撑装置,对支撑装置面进行整体调平,要求平面度小于1mm。支撑装置之间的间距需要考虑焊接预热装置的布置,支撑装置距齿条端口300mm处开始布置。齿条表面严禁加焊,固定和调整依靠楔铁。齿条支撑装置形式如图4所示。为保证齿条在预热伸长后仍然在装配工装限制范围内,支撑装置的挡板应具备足够的厚度,所有挡板与齿条间不允许有间隙,出现间隙用楔铁塞牢。

调整齿条位置,测量齿条的齿顶距桩腿中心的距离,齿条侧面齿根和齿顶直线度,以及齿条厚度中心线与理论线之间的距离,并且使其满足公差要求。齿条装配找正后,在齿条两个端部位置焊接定位挡板(焊在桩腿上),防止齿条串动。齿条与桩腿间的装配间隙在焊接前间隙需用楔铁打死,防止装配尺寸焊接变化,楔铁的间距不得大于300mm,楔铁打死后与桩腿点焊固定。焊接前在齿条与桩腿上做好对合检查线,以便掌握焊接过程中齿条的变形情况。相邻两分段的齿条装配尺寸一定要综合考虑,保证齿条合拢口处的精度,尤其是直线度和错边量,必要时进行桩腿预合拢或者相邻分段同时进行齿条的装配找正。焊后重新测量齿条精度。总体施工流程参见图5。

齿条的装配工作非常的重要,在整个施工过程中还要注意:①工艺质量部门需要编制专门的测量表格,并且认真填写[3]。②建造过程当中的监测点和测量点应该固定清晰,除此固定的测量点之外还应该有随机测量点进行补充和监测。③首次施工时一定要对单件产品施工,结果满意后在进行推广,防止大范围的返工。

4 小结

齿条的装配对于自升式平台建造来说是一项非常重要的工作,工作量很大,施工难度很高。要想顺利的完成这项工作,不仅需要先进的工艺方法还需要科学的管理方法以及施工单位严格的工作纪律和工艺执行能力,这不仅是完成工作的需要也是奉行工匠精神的需要。

参考文献:

[1]彭洪军,吴建,刘阳.海上自升式平台电动升降装置的研究[J].东北电力大学学报(自然科学版),2007,04:79-83.

[2]王庆国.自升式海洋平台升降传动系统设计关键技术研究[D].大连:大连理工大学,2015:1-2.

[3]陈宏宇.壳体式桩腿建造精度研究[C].2017年数字化造船学术交流会议论文集.厦门:中国造船工程学会,2017:352-355.

作者简介:陈宏宇(1985-),男,辽宁锦州人,讲师,工程师,硕士,研究方向为船舶与海洋结构物设计制造。