动车组车轮异常组织特征及成因

2020-08-06张关震任瑞铭尹鸿祥李冬玲

张关震,任瑞铭,尹鸿祥,吴 斯,丛 韬,王 浩,李冬玲

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028;3.北京科技大学 材料科学与工程学院,北京 100083;4.钢研纳克检测技术股份有限公司,北京 100081)

车轮是机车车辆走行系统的关键部件,其服役安全受到高度关注[1-2]。车轮在服役过程中最为常见的失效形式是滚动接触疲劳损伤,如踏面的滚动接触疲劳裂纹、剥离等[3-4]。这不仅会影响铁路机车车辆正常的运行秩序,也会增加车轮镟修或换轮的频次,造成巨大的经济损失。引起车轮滚动接触疲劳损伤的因素很多,如车轮所属车辆的轴重、运行的线路条件以及雨、雪等润滑环境等[5]。除这些外部因素外,自身的显微组织对车轮接触疲劳寿命也有明显影响[6]。近2年在动车组车轮中出现的多起过早接触疲劳损伤故障,均与车轮显微组织中的异常组织密切相关[7]。前期研究发现,车轮异常组织与正常组织在弹—塑性性能上的差异,是加速接触疲劳裂纹萌生的主要原因[8],但目前对异常组织的类型、分布特征等研究得还不够细致,形成原因也尚不明确,因此十分有必要对此开展深入研究。

本文以存在异常组织的动车组车轮为研究对象,对其微观组织特征和成分分布情况进行表征,同时模拟和测试异常组织车轮的冷却转变曲线,并与正常车轮进行对比分析,探讨异常组织的类型、分布特点和形成原因,以期为改进和提高车轮制造质量,避免车轮中异常组织的出现提供理论指导。

1 试验内容及方法

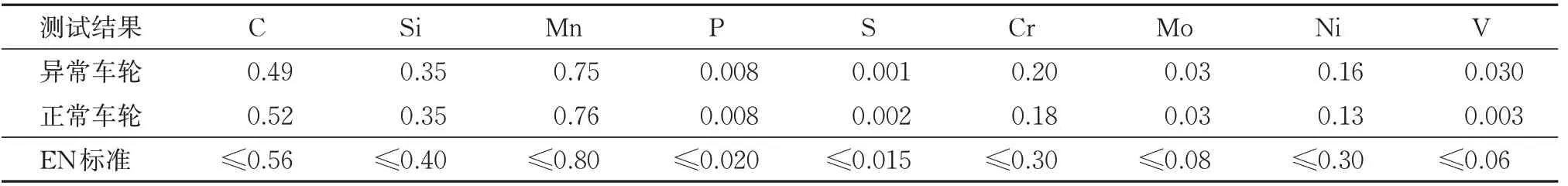

试验对象为存在异常组织的动车组车轮(简称异常车轮),该车轮为BS:EN 13262—2011 标准《Railway applications—Wheelsets and bogies—Wheels—Product requirements》(简称EN 标准)中的ER8 牌号。按照EN 标准要求测试异常车轮的化学成分,并与正常车轮(无异常组织的新制ER8车轮)进行对比,结果见表1。异常车轮的主要性能见表2。

表1 车轮化学成分测试结果及标准要求(质量分数) %

表2 车轮主要性能测试结果及标准要求

切取车轮金相试样,经研磨、抛光和腐蚀后(金相腐蚀液:4%硝酸酒精) 分别采用Leica DMI5000M 型光学显微镜(OM) 及Tecnai G2 F30 S-TWIN 型场发射高分辨透射电镜(TEM)对金相试样的微观组织形貌进行观察,具体的金相试样取样位置及金相观察面如图1所示。

图1 金相、LIBS试样取样位置示意图及测试面形貌

采用LIBSOPA200 型激光诱导击穿光谱分析仪[9],按照GB/T 24213—2009《金属原位统计分布分析方法通则》测试车轮踏面区域合金元素的分布情况,LIBS 测试面如图1所示,同时测定该区域各化学元素的偏析值(平均质量分数)及其对应的偏析度(元素的偏析程度)。仪器的主要参数:Continuum Surelite III 激光器,波长为1 064 nm,脉冲宽度为5.3 ns,光斑尺寸为150 μm,样品室充氩气,气压为6 000 Pa。

由测定的异常车轮偏析值和实测化学成分,采用成熟的商用JMatPro 模拟软件,分别预测偏析区域和正常区域的等温转变曲线(TTT 曲线);以车轮的实测化学成分为基础,仅使某一化学元素含量(质量分数)达到偏析值,预测不同合金元素偏析时的TTT曲线。

采用线切割法在车轮踏面处掏取直径为6 mm、长度为90 mm 的2个圆棒试样,该热膨胀试样取样位置如图2所示,借助GLEEBLE-2000D 型热膨胀仪对其进行热膨胀试验,按YB/T 5128—2019《钢的连续冷却转变曲线图的测定方法(膨胀法)》,分别测定异常车轮和正常车轮的连续冷却转变曲线(CCT 曲线)。从室温开始,以1oC·s-1的升温速度将热膨胀试样加热至1 000oC,保温5 min,待其全部奥氏体化后进行连续冷却,冷却速度为0.1~25oC·s-1。CCT 曲线测定后,对特定冷速下试样的显微组织进行金相观察。

图2 热膨胀试样取样位置示意图

2 试验结果分析及讨论

2.1 微观组织结构

异常车轮的显微组织如图3所示。由图3可见:从踏面表层至踏面下10 mm 处均可观察到明显有别于基体(正常)组织的带状异常组织分布其中,异常组织的特征与金相磨面显现的白色带状衬度(如图1所示)有着较好的对应,利用image-pro plus组织分析软件,统计得到该异常组织在踏面表层、踏面下5 mm 和踏面下10 mm 处的占比分别为67%,42%和26%,即异常组织随着踏面深度的增加其占比不断减小,在踏面下15 mm 处异常组织基本消失;车轮基体组织由珠光体(P)+先共析铁素体(F)组织构成,珠光体中的渗碳体呈片层状的结构特征;异常组织呈现羽毛状形貌,其渗碳体多以颗粒状和链珠状分布在铁素体中,与珠光体的渗碳体结构完全不同。由异常组织的形貌可以确定该组织为上贝氏体,因其硬度较高、脆性大,塑性较低、韧性差,通常被认为是钢铁材料中的不良组织。它的存在破坏了车轮基体组织(P+F)的连续性,2 者在组织结构和性能上的差异,导致在组织边界处易萌生疲劳裂纹,如图3(f)所示,从而加速车轮踏面滚动接触疲劳损伤的出现。

图3 异常车轮显微组织

2.2 TTT曲线

异常车轮中各合金元素分布的面扫描结果如图4所示。图中:各合金元素在测试面上不同位置的占比以不同颜色显示,色条中的颜色越高,表示合金元素在某区域的占比(偏析)约大。由图4可见,各合金元素在局部微区均存在不同程度的偏析,且偏析处多呈条带状分布,这与上贝氏体组织的带状特征(如图3(a))相对应。因此判断,上贝氏体组织的形成应与合金元素的偏析有关。

图4 踏面区域不同合金元素分布的LIBS面扫描结果

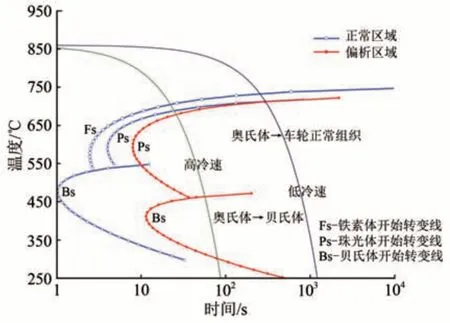

合金元素的偏析将直接影响车轮材料的冷却转变曲线,进而影响车轮材料过冷奥氏体在不同冷速下转变产物的类型[10]。由于偏析区域过于微观,无法实际取样进行冷却转变曲线的测定,为此,测试获得偏析区域各合金元素的偏析值见表3,以此模拟偏析区域的TTT 曲线。同时与模拟的正常(未偏析)区域的TTT 曲线(按表1中异常车轮成分模拟)进行对比,结果如图5所示。

表3 偏析区域各合金元素的偏析值及对应偏析度 %

图5 车轮正常区域和偏析区域TTT曲线

由图5可见:与正常区域的TTT 曲线相比,偏析区域的TTT 曲线整体向右发生了较大幅度的偏移,这对不同冷速下显微组织的转变将产生直接影响:当冷却速度相对较低时(如图5所示的低冷速),正常区域和偏析区域的过冷奥氏体将分别转变为铁素体+珠光体及珠光体组织,这些均属车轮正常组织;而当冷却速度相对较高时(如图5所示的高冷速),正常区域的过冷奥氏体仍会转变为车轮正常组织,而偏析区域的过冷奥氏体将会发生贝氏体转变。由于铁路车轮(毛坯)采用踏面喷水的淬火方式,踏面区域的冷却速度最高。因此,在车轮实际生产中,其表层偏析区域将会有更多的贝氏体形成。

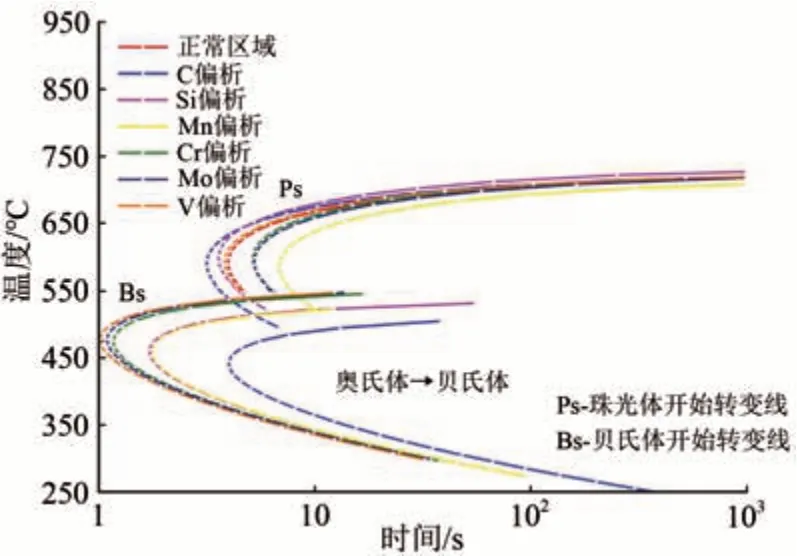

此外,不同偏析元素对贝氏体转变程度的影响也不尽相同。分别模拟不同合金元素偏析时的TTT曲线,并与正常区域进行了对比,结果如图6所示。由图6可知,在这些偏析元素中,碳元素对贝氏体转变的影响最为强烈,其使TTT 曲线中贝氏体转变区向右偏移的程度最大,分析原因应与碳元素较高的偏析值和偏析度(见表3所示)有关。

图6 车轮正常及单一合金元素偏析TTT曲线

元素的偏析程度由其平衡分配系数k决定,钢铁材料在凝固过程中溶质元素会排放到液相,通常会按照该元素的平衡分配系数k进行重新分布[11]。平衡分配系数k可以表示为

式中:CS和CL分别是给定温度下处于平衡状态的液相和固相的溶质浓度。

研究[12]表明,当某溶质元素的平衡分配系数k<1,且k值越小时该元素将具有更大的偏析倾向。从文献[13]中查到,C,Mn,Si 和Cr 等常见合金元素的平衡分配系数分别为0.34,0.79,0.80 和0.86,其中碳元素具有更大的偏析倾向。因此,异常车轮中碳元素的偏析最为严重,严重的偏析也使得碳元素具有较高的偏析值,从而使得其TTT曲线中贝氏体转变区右移的程度最大。

贝氏体组织的形貌(类型)通常也会因车轮钢中碳元素含量的不同而有所变化,在车轮淬火过程中,因过冷度很大,碳元素仍然能够扩散到奥氏体/铁素体相界面上,建立局部平衡。因奥氏体一侧富集碳元素,并在贝氏体铁素体片条之间留下富碳元素的奥氏体薄膜,使相邻的铁素体片条之间不能融合。如果局部微区的碳元素较高,贝氏体的铁素体片条之间的富碳奥氏体中将会逐渐析出碳化物,形成颗粒、链珠甚至是短棒状的特征,那么最终形成羽毛状的上贝氏体组织[14]。综上,异常车轮踏面局部微区上贝氏体组织的形成,主要是其合金元素中碳元素的严重偏析所致。

2.3 CCT曲线

图7 正常车轮和异常车轮CCT曲线及在不同特定冷速下显微组织

为探明异常车轮中贝氏体组织转变的实际情况,测试异常车轮的CCT 曲线,并与正常车轮进行对比,结果如图7所示。图中:Ac1 为加热时珠光体向奥氏体转变的开始温度;Ac3为加热时先共析铁素体全部转变成奥氏体的终了温度;Ms 为过冷奥氏体开始转变为马氏体的温度;B为贝氏体。

由图7可知:2 条曲线的奥氏体在以不同速度连续冷却过程中,均发生了铁素体、珠光体、贝氏体和马氏体转变,且变化的总体趋势相同,即铁素体、珠光体和贝氏体组织转变温度均是随着冷速的增大而降低;2 条CCT 曲线所不同的是,异常车轮CCT 曲线的各相变点温度比正常组织车轮略有提高,同时CCT 曲线整体向右偏移;此外,铁素体、珠光体转变温度的范围有所宽化。

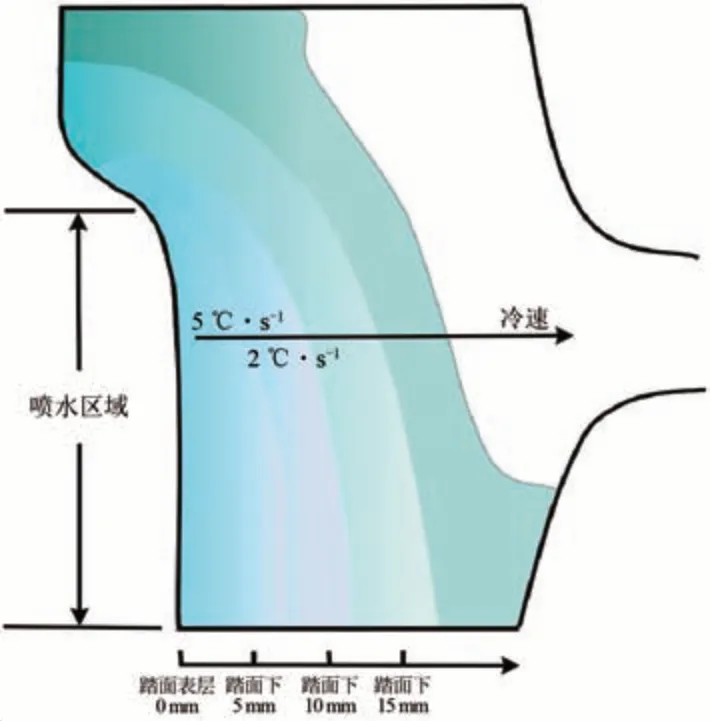

分析CCT 曲线中贝氏体的转变情况,发现异常车轮中贝氏体的转变温度范围为540~375oC,与正常车轮基本一致(528~380oC)。但由于异常车轮CCT 曲线整体向右移动,且贝氏转变区的右移程度更大,使得贝氏体组织开始转变时的冷速明显不同于正常车轮,正常车轮组织中开始向贝氏体转变的冷速接近5oC·s-1(该冷速下的显微组织如图7(b)所示),而异常车轮仅为2oC·s-1(该冷速下的显微组织见图7(c)所示),即异常车轮在较低冷速下仍能够形成贝氏体组织。这使得在实际生产中,异常车轮(毛坯)贝氏体组织的形成深度将比相同淬火工艺下的正常车轮(毛坯)要深。因为淬火时,毛坯车轮表层的冷速最高,冷速随着毛坯轮深度的增加不断减小[15],即毛坯轮冷速较低处的深度大,毛坯车轮淬火时踏面不同深度处冷速示意图如图8所示。

图8 毛坯车轮淬火时踏面不同深度处冷速

引起异常车轮CCT 曲线向右偏移的原因同样应与其合金元素有关。对比表1的成分可知,正常车轮与异常车轮中钒元素的含量差异显著,异常车轮的钒元素是正常车轮的10 倍。钒元素在钢中主要以固溶态和析出态2 种形式存在[16],但无论是固溶态还是析出态,钒元素的拖曳作用(固溶态)和钉扎作用(析出态)均会增强奥氏体的稳定性,从而抑制其向珠光体和贝氏体的转变,使得材料的CCT 曲线向右整体移动[17]。这对于钒元素含量过高的车轮钢来说,其毛坯车轮将有更深的贝氏体组织存在。若贝氏体组织在毛坯车轮的表层具有一定深度,受成品车轮特定尺寸规格的限制,则后续也难以通过机加工工序完全去除,最终将残留在成品车轮的踏面处。

微区合金元素(碳元素)的偏析增大了车轮踏面局部微区贝氏体的形成概率,整体合金元素的过高添加量(钒元素)增加了车轮贝氏体的形成深度。因此,控制合金元素的偏析和添加量,同时配以合理的热处理工艺,可减小车轮钢中贝氏体组织的聚集程度和形成深度,避免成品车轮中残留贝氏体组织。

3 结 论

(1)车轮中的异常组织为上贝氏体,其呈条带状分布在车轮踏面区域,在踏面表层的占比约67%,随着距表层深度的增加贝氏体的占比不断减小,在踏面下15 mm 处基本消失。上贝氏体的微观组织结构破坏了车轮正常组织的连续性。

(2)车轮局部微区碳元素的严重偏析是导致上贝组织形成的主要原因。碳元素的偏析使得其等温转变曲线较正常区域明显向右偏移,增大偏析处组织在较高冷速下向贝氏体转变的概率,造成在车轮实际生产中,冷速最高的毛坯轮表层将有更多贝氏体组织在其局部聚集。

(3)车轮整体过高的钒元素含量使其连续冷却转变曲线较正常车轮向右偏移,其中贝氏体转变区右移程度更大,导致贝氏体组织转变开始的冷速由正常车轮的5oC·s-1降低至2oC·s-1,增大车轮实际生产中贝氏体组织的形成深度。