高碳钢小方坯宏观偏析规律研究

2020-09-10杜玉兰杜亚伟杜海明范志成

杜玉兰 杜亚伟 杜海明 范志成

(安阳钢铁集团有限责任公司)

0 前言

元素偏析是连铸坯常见的内部质量缺陷,尤其在连铸高碳钢小方坯时,受较高碳含量、断面尺寸、连铸工艺及高碳钢凝固特性的影响,中心宏观偏析更为严重[1]。后续加热炉加热与高线轧制对其改善程度有限,退火或热处理亦不能将其完全消除[2],严重影响了线材的可使用性,如疲劳寿命降低、拉拔断丝率高、焊接性能差、冲击韧性差等。

围绕连铸坯的偏析形成机理形成了一系列中心偏析控制技术,如低过热度浇注技术、电磁搅拌技术、热压下技术、凝固末端辊式轻压下技术等。基于某钢厂六机六流150 mm断面现有工艺装备条件,笔者着重介绍了其SWRH82B高碳钢小方坯不同连铸工艺下连铸坯横截面碳元素的偏析规律,以期归纳工艺改进方向,指导现场生产。

1 研究方法与基本工况

对比的基础上,重点研究二冷全水冷工艺(比水量已固化、无F-EMS)、二冷气雾冷却工艺(比水量已固化、无F-EMS)、二冷气雾冷却+F-EMS工艺(比水量及搅拌参数已固化)3种系列工艺条件下连铸坯的横截面厚度方向上碳元素的偏析指数(KC)分布情况。

(1)基本工况。钢种:SWRH82B;连铸拉速:2.10~2.30 m/min;中间包钢水过热度:实际控制在20~30 ℃(较低过热度浇注);同时具备相同优选参数的M-EMS条件。

(2)偏析样获取方式。从连铸坯横剖低倍样的凝固中心(非几何中心)向其内弧侧任一角部划线,沿该直线从角部向凝固中心依次等距钻取一定深度的钢屑作为该样点偏析试样,并采用C/S仪进行碳成分检测。其中,角部试样成分分析结果作为相应工艺条件下偏析指数计算的基体成分,并按同时取样同时检测的原则进行;偏析试样的钻取采用Φ5 mm合金钢钻头,试样钻取时去除低倍表层1~2 mm厚。

(3)各成分点偏析指数厚度方向上的分布情况采用高次拟合进行趋势判断与观察。

2 系列工艺对比试验

2.1 二冷全水冷工艺

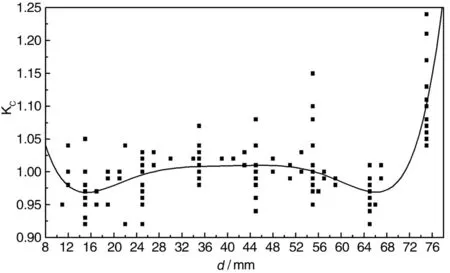

作为该铸机自身纵向对比,从时间上首先呈现了其二冷全水冷条件下的铸坯横截面厚度方向上碳偏析的分布情况,具体如图1所示。除基本工况,当时二冷全水冷工艺的比水量在0.65~0.75 L/kg。

图1 铸坯横截面厚度方向上碳偏析指数分布

从图1可以看出,从激冷层到出结晶器的这段凝固区域,甚至可以继续延伸到水环区域,该范围大致对应于铸坯铸态组织的激冷层向柱状晶的过渡区域,出现了明显的碳的负偏析现象,但不严重,偏析指数在0.95左右,该区域宽度较窄;凝固终了前的固液两相区同样出现了碳的负偏析现象,也不严重,偏析指数在0.95左右,该区域宽度从偏析样钻点间距估算约3~5 mm不等;凝固中心碳的正偏析达到极值,平均达到1.15左右的水平。

2.2 二冷气雾冷却工艺

该铸机出于冷却均匀性考虑,在适应性改造后二冷采用了气雾冷却工艺。其中,冷却水压力约0.9 MPa,压缩空气压力约0.5 MPa,每流最大冷却水用量约25 m3/h,每流最大压空耗量约18 Nm3/min。

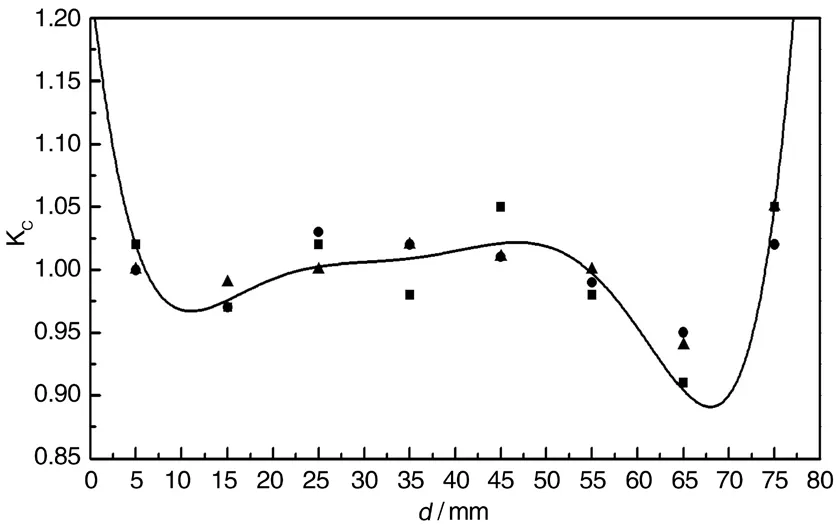

该阶段呈现了其二冷气雾冷却条件下的铸坯横截面厚度方向上碳偏析的分布情况,具体如图2所示。除基本工况外,该阶段二冷气雾冷却工艺的比水量在0.70~0.80 L/kg的范围。

图2 铸坯横截面厚度方向上碳偏析指数分布

从图2可以看出,由激冷层向柱状晶过渡的这段凝固区域,出现了明显的碳的负偏析现象,但不严重,偏析指数在0.97左右,该区域宽度较窄;凝固终了前的固液两相区同样出现了碳的负偏析现象,相对较严重,偏析指数在0.92左右,该区域宽度从偏析样钻点间距估算约3~5 mm不等;凝固中心碳的正偏析达到极值,平均达到1.10左右的水平。

2.3 二冷气雾冷却+F-EMS工艺

该部分将气雾冷却与F-EMS工艺相结合,气雾冷却比水量同本文2.2部分,基本工况如前所述。其中,F-EMS工艺参数采用(420~440)A×(7~9)Hz,搅拌方式采用连续或交替。

该部分呈现了二冷气雾冷却与F-EMS工艺结合条件下的铸坯横截面厚度方向上碳偏析的分布情况,具体如图3所示。

图3 铸坯横截面厚度方向上碳偏析指数分布

从图3可以看出,激冷层向柱状晶过渡区域碳的负偏析现象依然存在,但不严重,偏析指数在0.97左右,该区域宽度较窄;在最后凝固终了前的固液两相区依然存在碳的负偏析现象,该现象已不再明显,偏析指数在0.98左右,该区域宽度从偏析样钻点间距估算约2~4 mm不等;凝固中心碳的正偏析达到极值,平均达到1.05~1.08的水平,相对较低。

3 分析讨论

从以上分析不难看出,SWRH82B高碳钢小方坯横截面厚度方向(由外及内)上碳元素的宏观偏析主要存在3个明显的偏析区域。

3.1 第一负偏析区域

该区域存在于激冷层向柱状晶过渡区域,宽度较窄,负偏析指数不高,极小值在0.95左右。该区域在上述三种连铸工况条件下均存在。对其出现的位置进行测量,并结合结晶器冷却强度、铸坯拉速、过热度等关键连铸参数利用连铸坯凝固的二次方定律计算发现,该区域对应于铸坯历经M-EMS过程中产生并随后结束。

因此,该区域的负偏析现象在目前的工况条件下不能够完全消除,需要结合结晶器安装位置、M-EMS搅拌强度等设备工艺条件的匹配调整予以改善。

这里需要强调的是, 上述三种工艺条件下,所讨论的SWRH82B高碳钢小方坯的M-EMS参数已经优选固化,铸坯横截面低倍上未见明显的白亮带,实际对应的负偏析指数亦不是很小,说明优选固化的M-EMS搅拌强度条件较为合适。相反,如果铸坯横截面低倍铸态组织出现明显的白亮带,则会造成中心碳的正偏析加重。

3.2 第二负偏析区域

该区域在上述三种连铸工况条件下均显著存在,说明该区域负偏析是SWRH82B高碳钢小方坯自然形成并存在的一种正常的凝固现象,而且该区域伴随并围绕凝固中心正偏析共生共存。

该区域宽度从偏析样钻点间距估算约2~5 mm不等,且其负偏析指数随工艺不同波动相对较大,极小值达到约0.90的水平。生产实践表明,二冷合适冷却强度基础上较合理的F-EMS参数设置对该区域的负偏析程度有一定的改善,而且合理的交替式搅拌对该负偏析的改善效果更为明显,但目前条件下该负偏析不能被完全消除。

3.3 凝固中心正偏析区域

随着凝固前沿的逐渐推进,第二负偏析区域随后便出现了凝固中心正偏析区域,其形成机理多倾向于凝固末端或树枝晶间溶质液体的流动。该区域集中表现出多种高碳钢小方坯的铸坯内部缺陷类型,碳的正偏析指数达到极大值;该区域疏松面积比例随中间包过热度、拉速、二冷冷却强度与均匀性及末端电磁搅拌强度与搅拌方式等连铸条件的变化而有所不同。

上述SWRH82B高碳钢小方坯基本浇注工况下,合适的二冷冷却条件匹配合适的搅拌强度与搅拌方式的末端电磁搅拌,能够将高碳钢小方坯该区域碳的正偏析指数控制在1.10以内,平均达到1.05~1.08的水平,但该区域碳的正偏析现象不能被完全消除。

综上所述,系列对比试验实测结果表明,SWRH82B高碳钢小方坯横截面厚度方向上的上述三个碳元素偏析区域是事实存在的,然而根据质量守恒定律,如果中心区域的负偏析得到控制,该区域的正偏析现象也将相应得以改善。不可否认,理论与实践表明[3],电磁搅拌易在铸坯内部产生白亮带,而且需要多个搅拌位置的合理组合;低过热度浇注易发生冷钢以及水口堵塞,限制了其在工业生产中的应用。

近年来,由于轻压下技术直接作用于中心偏析发生的位置[4],随着该技术在改善铸坯内部质量方面的显著效果被越来越多的应用实践所证明,该技术已被世界各国的钢铁生产厂家广泛采用。其中,小方坯轻压下形式包括辊式静态轻压下、辊式动态轻压下等,笔者前期基于连铸机的拉矫辊所进行的高碳钢小方坯静态轻压下生产实践[5]也证明了轻压下技术在改善铸坯偏析方面的比较优势。

4 结 论

从SWRH82B高碳钢小方坯跟随系列对比连铸试验得出如下结论:

(1)铸坯横截面厚度方向存在三个碳元素的偏析区域,即由M-EMS引起的所谓第一负偏析区域、伴随并围绕凝固中心正偏析区域存在的所谓第二负偏析区域以及凝固中心正偏析区域,三者之间存在一定的内在联系。

(2)中间包适当低过热度浇注、二冷合适的均匀的冷却条件及合适搅拌位置、搅拌强度与搅拌方式的合理工况匹配能够有效控制三个偏析区域的偏析程度,但不能完全消除。小方坯辊式动态轻压下技术为连铸高碳钢铸坯断面碳元素偏析控制提供了新的思路与方向。