高端精密超薄均热板研究现状及发展趋势

2020-08-05周漪清陈平

周漪清,陈平

(1.江门职业技术学院,广东 江门 529090;2.广州华钻电子科技有限公司,广州 510700)

随着电子技术的发展,移动电子产品和高端电子产品越来越普及,电子产品的体积越来越小,目前已存在的高导热材料,如普通的铜、铝型材散热器件已经无法满足电子器件高热流密度传热的需求。在电子、通讯、航空航天、自动化机械设备等领域,尤其是随着5G产品的问世,移动电子产品对高精度超薄散热器件的要求越来越高。5G高速大容量数据处理时,手机终端会产生超高的热量,需要有更好的导热器件来满足高热流密度的传热需求,散热问题成为制约高端电子器件发展的核心要素之一[1—3]。

相变导热是当今效率最高的导热方式,均热板是相变导热方式的典型产品,也是解决当前电子芯片高热流密度问题的最佳方式,如图1所示,它依靠液体汽化和凝结过程的汽化潜热来实现热量传递。相变传热元件的热导率远超传统散热器件的热导率,其热导率(大于5000 W/(m2·℃))可以达到传统导热方式的几十倍以上(空气对流、液体对流的导热系数分别为10~100,100~1000 W/(m2·℃))[2],目前已经广泛应用在高端显卡、笔记本电脑、服务器、智能手机上。

图1 均热板热流交换原理Fig.1 Heat flow exchange principle of vapor chamber

均温板又称均热板,简称VC(Vapor chamber)板,它利用密封空间内的冷却工质相变蒸发而将热量迅速扩散到腔体,在冷凝端,工质冷凝为液体后,通过毛细力、重力又回流到热源端。均热板和微热管就是这种典型的相变导热器件,其传热性能是自然界导热材料的几十到几百倍。由于其良好的导热性能,被广泛应用于高热流密度的电子芯片散热,如智能手机芯片、笔记本和大部分电脑的CPU/GPU等,而传热性能更好的均温板则广泛应用于服务器芯片和智能手机芯片,由于 VC板为二维面与面热传导,与热管为一维线性的热传导相比,均温板热传递的效率更高。

1 均热板国内外研究现状

电子产品中,芯片和整个产品体积都越来越小,为了提高散热效果,笔记本电脑、服务器、高端显卡等均采用相变导热器件。目前,智能手机主流的导热元器件是石墨片和铜片的组合,如华为采用了高导热性能的合金,但随着芯片性能的提高,传统的导热材料越来越难以满足性能要求,目前华为、三星等在其高端手机中率先使用了超薄热管导热技术,取得了良好效果。目前超薄热管和均热板也只有少数企业掌握,如奇宏、双鸿、超众、健策、泰硕等,一般中小散热产品厂商还不能生产超薄热管和超薄均热板。目前均热板其材质主要采用铜质,对于铝质材料的热管和均热板,目前学术界研究的成果还非常少,可以查阅的文献不多。

图2 蒸汽腔的传热热阻随蒸汽腔厚度的变化[2]Fig.2 Thermal resistance of the vapor core versus the variation of vapor core thickness

通常情况下,一般把总厚度2 mm以下的均热板称为超薄均热板,当均热板厚度下降到一定程度时,其蒸发腔的热阻将大幅度上升,传热效率也因均热板厚度减小而降低,如图2所示[2]。因市场电子产品的体积越来越小,尤其是智能手机,其机体总厚度往往下降到8 mm,市场迫切需要超薄均热板,尤其是总厚度0.8 mm以下的均热板和热管,这样的超薄均热板和热管其内部腔体厚度已经下降到了极限,导致蒸汽腔的热阻陡然上升,因此均热板热质传递特性与均热板随厚度之间的关系,成为近年来学术界研究的热点。均热板腔内不易观察,并且工质相变及流动较为复杂,这会加大因均热板厚度减小而带来的热质传递特性,以及对工质流动特性影响的研究难度。学术界对普通铜质均热板的研究比较深入,大多数文献集中在均热板的成形工艺、吸液芯结构优化、工质传输特性及制造工艺改善研究等方面。LU等[1]对用于汽车的 LED车灯三维均热板的热性能进行了试验研究,提出了一种三维均热板结构,可以安装在空间非常有限,且热负荷较高的场合,所提出的三维均热板可以看作是扁平热管和圆形均热板的组合。对不同加热方式以及三维均热板的热性能、功率分布特性、温度分布和热阻的影响进行了系统研究。实验结果表明,在相同的总热负荷下,两侧加热的三维均热板比一侧加热的均热板热性能好。李聪[2]的研究表明,电子产品集成度越来越高,均热板内工质流动阻力随着VC板厚度的减小而增大,传热性能与最大传热极限也急剧下降。李聪[2]分析了在不同热负荷下,因蒸汽腔厚度变化,VC板工质在蒸汽腔和吸液芯中的流动传热特性也随着变化。实验表明,超薄VC板传热总热阻随蒸汽腔厚度变化呈一定规律性变化,当蒸汽腔厚度减小到0.3 mm时,超薄VC板的传热热阻会陡然上升,如图2所示[2],当蒸汽腔厚度减小到0.1 mm后,蒸汽腔的热阻将达到总热阻的80%以上,这些实验数据为修正热阻网络模型提供了有力支撑,同时也证明了蒸汽腔厚度要有一定限度,不能无限减小。

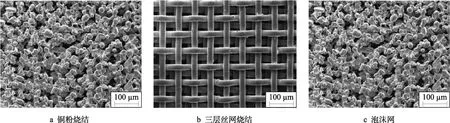

SIVANAND等[3]建立了一个数值模型以获得有效的吸液芯热导率,它是微柱直径、柱间距和柱高度的函数。微柱直径越小,柱间距越小,吸液面积越大,有效吸液芯热导率越大。为了解决超薄VC板传热性能下降的问题,以流体相变热质传递理论为基础,GAN[4]对不同冷却条件下,具有复合吸液芯结构的薄型均热板进行了实验分析研究,为了提高在高热流密度条件下均热板的热性能,开发了腔体具有泡沫铜均热板(CFVC)和铜丝网结构的均热板(CMVC)。汤勇等[5]指出电子产品不断朝着高性能化与轻薄化方向发展,传统的圆柱型微热管满足轻薄型电子设备的散热要求,而体积更小、质量更轻、厚度更薄的超薄微热管才是目前热管的重要发展方向和研究热点。GAURAV等[6]的研究表明,对于薄型VC板散热器的瞬态热响应,决定瞬态热响应的 3个关键要素为蒸汽腔的总热容量决定腔体平均温度的增长率,有效平面扩散率决定了空间温度到初始值所需的时间,蒸发芯的平面扩散率决定了空间温度变化范围。KALIND等[7]对不同工况条件下VC板最小热阻设计时的吸液芯和工质的选择作了系统研究,VC板的热阻主要由穿过蒸发器的吸液芯传导性和蒸发核心饱气温度的梯度决定,这两种主要热阻的相对贡献随VC板工作条件和几何形状的变化而剧烈变化。SIVANAND等[8]研究表明,因为有冷凝剂相变的作用,热管和VC板才成为高效的散热器件,蒸发器的设计至关重要,这种高性能特点是通过高散热能力和低热阻来实现的,过去学术界做了大量的实验和建模研究,主要集中在不同几何形状的蒸发器丝网的设计方面,但同时优化热流密度和热阻的系统研究非常有限。SIVANAND等[8]开发了一个综合模型,它考虑了这两个方面,为蒸发器微管丝网结构的设计提供了指导。与以前的分析模型相比,采用新开发的数值模型可以更好地捕捉毛细限制的散热[9]。SOO等以去离子水为介质,对基于晶圆硅片的薄VC板(TVC)的热特性进行了分析,实验测量了多种薄VC板的最大传热速率、最大温度和热阻。SONGKRAN等[10]完成了 10种不同结构、不同工质填充率的VC板热阻特性研究,结果显示,这项研究能够给出一个指导策略,帮助设计人员以最优的 VC板填充率获得最小的 VC板热阻。SONGKRAN[11]研究了依靠空气冷却的 VC板的热性能提升问题,这种VC板内部的微通道散热器具有多孔烧结吸液芯,从获得的实验结果可以看出,与没有多孔烧结吸液芯的VC板相比,有多孔烧结吸液芯对毛细力的增加有显著影响,从而导致较高的导热速率,因此,气冷式VC板的微通道内具有多孔烧结吸液芯,其导热性能比无多孔烧结吸液芯的VC板高出20%。LIU[12]为了验证复合柱的优越性,测试系统对VC板在不同倾角下的热性能进行了评估。在本参数研究中,填充率分别为70%和100%,烧结层的气孔率分别为0%,50%,95%,热负荷在6~96 W之间变化,实验结果表明,复合柱的包层提高了毛细管极限,并有助于工质抵抗重力的影响,增进循环流动,最终拓宽了VC板的适应性。GAURAV[13]建立了VC板热传输的三维瞬态时间步进分析模型。ZENG[14]对一种具有凹入腔阵列微沟槽吸液芯结构的铝质VC板进行了热传递性能实验研究,这种VC板要求器件质量轻、体积小,可实现对大功率电子器件的有效热管理。周文杰[15]设计了多种不同的VC板,用了上下扣合结构制作的铝粉烧结型VC板吸液芯,腔内采用铜支撑柱与铜粉烧结支撑柱,增强了均热板的强度。周文杰[15]还通过改变均热板吸液芯的孔隙率,测试了不同参数下的均热板蒸发表面与冷凝表面的均温性、均热板的热阻值及最大传热功率[15]。黎子曦[16]对 3种吸液芯结构进行了比较,如图3所示,并设计了一种2.5 mm厚度的均热板,蒸发端吸液芯采用具有多干道三维形状的铜粉丝网复合烧结结构,而冷凝端吸液芯采用丝网烧结结构(CMVC)和泡沫铜烧结结构(CFVC),笔者还通过制定工艺路线,调整工艺参数,完成了对超薄均热板制造工艺的优化。HAO[17]对一种新型电子散热用铝质平板热管的传热性能进行了实验研究,在不同的气流速度下进行了各种性能试验,以蒸馏水和丙酮为工质,观察了参数变化对平板热管稳态传热特性的影响。实验结果表明,填充率和真空度对平板热管的热性能有显著影响。与蒸馏水和丙酮的冷却性能相比,丙酮的平板热管冷却组件在相同的填充率下具有更强的散热能力。日本富士通公司SHIOGA研制了超薄环路热管[18],用于智能手机和平板电脑的热管理,它的外壳为0.1 mm的铜片,并用激光刻蚀制作出沟槽型吸液芯,如图4所示,其整体厚度仅为0.6 mm,并采用红外摄像仪对其传热性能进行了热测试。

图3 常用的吸液芯微观结构[2]Fig.3 Microstructure of common wick

图4 超薄环路热管内部回形吸液芯结构及红外测试图[5]Fig.4 Structure and infrared measurement of inner loop wick in ultra-thin loop heat pipe

上述都是在以铜质材料为基础进行的研究,成果较多。学者李聪[2]对超薄均热板的研究比较深入,涉及到吸液芯液膜蒸发模型、传热传质模型的数值分析,提出了改进数值仿真计算模型,但未涉及到超薄均热板的焊接工艺,且采用的材料为铜薄板。李聪还对薄型VC板进行了实验分析研究,对不同冷却条件下,具有复合吸液芯结构的薄型均热板进行了实验分析研究,为了提高在高热流密度条件下均热板的热性能,开发了腔体具有泡沫铜的均热板(CFVC)和铜丝网结构的均热板(CMVC),所采用的材料均为铜质,没有涉及到新型的轻质材料。周文杰[15]采用的仍然是铜质材料的VC板,黎子曦[16]涉及到超薄均热板的生产工艺研究,但是其研究是以2.5 mm厚度为研究对象,这样厚度的VC板很难应用于移动电子产品,而且采用的材料仍然是传统的铜质材料。

2 轻质材料超薄均热板的研究现状

随着先进制造、绿色制造等先进理念深入人心,学术界加大了轻质材料焊接工艺的研究,如李维伟[19]对5083铝合金扩散焊接工艺进行了研究。铝合金焊接的困难在于铝合金表面氧化膜的存在,阻碍了原子的扩散,因此如何去除铝合金的氧化膜,并防止氧化膜的二次产生是铝合金扩散焊接的关键要素。李维伟[19]用砂纸打磨后,采用化学方法处理5083铝合金,去除铝合金的氧化层,并在试样上涂上一层保护剂,并将其放入真空环境,然后按照预先设定的参数进行扩散焊,实验表明,5083铝合金在一定工艺参数条件下,扩散焊是可行的,保温时间相同、温度不同情况下,两铝合金扩散焊界面晶相如图5所示[19],温度不同时,晶粒的大小也明显不同,从图5可以看出,温度上升,晶粒的直径会增大,扩散焊实验从490 ℃开始,保温时间均为2.5 h,每增加10 ℃记录一次,在490 ℃情况下,经过2.5 h后,仍然可以清晰地看出两个铝合金材料的分界面,随着温度上升,分界面逐渐模糊,直到温度上升到550 ℃时,分界面完全消失,两铝合金完全融合,焊接牢固了。这个实验说明,铝合金焊接采用扩散焊方法是可行的,缺点是耗时长,效率低。于前[20]采用真空扩散焊对AZ91镁合金/7075铝合金进行了扩散连接,对焊接接头进行金相显微组织分析,并利用显微硬度计和微机控制电子万能试验机对接头界面扩散区的显微硬度和接头抗剪强度进行分析。研究结果表明,焊接温度和保温时间对接头抗剪强度有显著影响,在连接温度为470 ℃,保温时间为60 min时,过渡层宽度为34.36 μm,接头抗剪强度达到最大值 49.8 MPa。牛志伟[21]对铝合金6063微流道散热板采用了真空扩散焊,并研究了铝合金扩散焊界面的组织形态及界面结合力,以及扩散焊接头的微观组织及力学性能。李琪[22]研究了铝合金水冷板扩散焊工艺,采用真空扩散焊的方法焊接6061铝合金,用万能试验机测试焊接接头的抗拉强度,用光学显微镜分析焊后接头的显微组织.在焊接温度为530 ℃、保温时间为7 h和焊接压力为3.5 MPa的条件下,扩散焊接头的抗拉强度达到最大值137.3 MPa;扩散焊水冷板在2 MPa、保压1 h的情况下水压检测无泄漏,铝合金变形量不大于 0.5%。采用真空扩散焊工艺实现了6061铝合金水冷板的可靠焊接[22]。刘晓辰[23]提出了一种新型烧结扩散焊接技术,对比并分析了其与传统粉末烧结、扩散焊接和其他密封连接技术的区别与联系。M.Elsad等[24]研究了焊接压力对铝/铜扩散焊接头组织的微结构和力学性能的影响,脉动压力通过破坏金属结合表面的氧化层来显著改善扩散结合过程,同时增加焊接压力会对反应层产生更多的挤压变形(挤压效应),其目的是通过控制键合压力(焊接压力)来改善铝-铜接头的原子扩散和力学性能,温度(600 ℃)和时间(60 min)保持不变,而键合压力在5~12.5 MPa之间变化。M.Elsad对接头的冶金和力学性能进行了研究。研究结果表明,在5~12.5 MPa的压力范围内,接头处生成了一个无氧化物的结合界面。键合压力的升高(5~12.5 MPa)增加了铝/铜界面之间的结合强度(78.39~108.47 MPa)和扩散深度(11.32~20.87 µm)。李文东[25]为了提高雷达天线组件的成品率,采用钎焊和钎焊-扩散焊复合连接的方法,对3A21铝合金多层结构进行了焊接试验研究。通过扫描电镜、能谱和 X射线衍射对接头组织形貌及成分进行了分析。结果表明,与钎焊对比,钎焊-扩散焊复合方法所得接头质量较好,接头焊缝微观组织主要包括蜂窝状的Al基体、块状Al-Si相和初晶Si等,母材与钎料之间 Si,Mg,Mn元素已充分扩散均匀。通过对接头剪切试验和断口进行分析,结果表明,在一定范围,接头剪切强度随扩散时间及压力的增大而增大,最高抗剪强度达81 MPa。接头断口表面形貌为脆性断口,断口表面有很多呈河流花纹状的相对平坦的解理面和少量韧窝。采用钎焊-扩散焊复合方法所得焊件变形量小于0.02 mm,满足变形量要求。黄本生[26]论述了泡沫铝兼具结构与功能特性,为充分发挥泡沫铝的各种性能,常将其与致密金属进行复合得到三明治结构,以提高其综合力学性能并降低成本。三明治结构的连接方法众多,而焊接手段是最可靠的连接方式。首先介绍了泡沫铝的性能特点及焊接难点,综述了其焊接方法,包括常规电弧焊、激光焊、钎焊、扩散焊、搅拌摩擦焊、等离子焊以及超声波焊,再对各工艺的局限性进行阐述,最后对泡沫铝连接件焊接工艺的发展方向进行了浅析。Abdolhamid[27]在压力为 29 MPa、不同焊接温度和焊接时间下,采用扩散焊技术连接7075铝合金和AZ31B镁合金。对样品界面进行扫描电镜观察、剪切测试和显微硬度测试来研究焊接温度和焊接时间对可焊性的影响。结果表明,7075铝合金/AZ31B镁合金复合板材被很好地连接在一起,且在焊合区形成金属间化合物如 Al12Mg17和 Al3Mg2。由于晶粒粗化和脆性化合物的形成,升高焊接温度和延长焊接时间会导致剪切强度降低和界面焊接硬度增加。450 ℃下焊接120 min得到的扩焊接接头具有最小的剪切强度(15 MPa)和最大的显微硬度(HV176)。提高焊接温度且选择合适的焊接时间能显著提高焊接界面层厚度。将焊接温度从430 ℃提高到450 ℃,焊接时间为120 min时,焊接界面层厚度增加了26%,而当焊接时间为60 min时,界面层厚度增加了6%。

图5 保温时间相同,温度不同的两铝合金扩散焊界面晶相图(5083)[19]Fig.5 Phase diagram of diffusion bonding interface between two aluminum alloys with the same holding time and different temperatures (5083)

3 当前超薄均热板研究存在的问题

1)超薄均热板良品率低。均热板总体厚度下降到0.8 mm后,其整体强度差,容易变形,上下盖板封装焊接困难,且制作良品率低等,封装焊接工艺有待突破。

2)采用铝镁材料的均热板制作工艺研究不足。因为铝镁合金的表面极易氧化,焊接困难。目前主要采用气氛扩散焊工艺,但是对于超薄型轻质材料的扩散焊接,目前的研究成果还非常少,尤其是对材料壁厚度为0.2 mm铝合金材料的焊接,几乎是空白,没有可查阅的文献[19—22]。

3)超薄均热板吸液芯需进一步优化,需要进一步优化吸液芯结构,以及汽腔和液腔的最佳比例,以及制造过程中如何稳定地控制汽腔和液腔的比例,保证良品率的提升[24]。

4)传统数值仿真模型误差大。超薄化对 VC板传热带来的热质传递特性变化研究不足,文献比较少。因均热板厚度减小,外壳层的厚度、蒸汽腔以及吸液芯的厚度都会减小。均热板结构抗变形能力随着壳厚度的减小而减弱,蒸汽腔厚度的减小也增大了工质蒸发形成的饱和气态工质向冷凝端流动的压力损失,而吸液芯厚度的减小造成了工质在吸液芯结构中从冷凝端向蒸发端回流通道的流动压力损失增大。均热板的厚度并不是越小越好,而超薄均热板的热质传递特性理论分析的研究文献较少[2]。

5)需要新的超薄均热板成形工艺。均热板厚度下降到 0.8 mm 以后,往往上下盖板壁厚只有 0.1~0.15 mm的厚度,极容易变形,抗弯性差,制造过程中就需要成本低廉,且成熟有效的成形工艺。

4 未来超薄均热板的发展趋势

随着5G产品的推广,对超薄均热板的需求越来越旺,产品轻量化,绿色制造也是大势所趋。

4.1 5G产品拉动超薄均热板需求

2016~2020 年全球 5G 设备年复合增长率高达32%,随着5G网络的建设完善,更多投入应用的5G设备需要应对高速运行带来的高热问题,5G拉动了对散热产品的需求。据德勤预计,2020年全球5G手机销量预计达1500万~2000万部,2021年预计突破1亿部。未来手机功能更加多样化,需要芯片应对复杂的工况环境,能耗热管理是5G智能手机面对的难题之一,只有性能更好的超薄型均热板才能破解热管理问题。

4.2 超薄均热板逐步轻质化

铝合金的密度只有2.7 g/cm3,铜的密度为8.9 g/cm3,铜材是铝合金的 3倍多,面对全球性能源危机的现状,越来越多的研究人员提出,轻量化是能源危机的完美解决方案。铝镁合金焊接难度大,超薄铝镁合金焊接难度更大,属于高端制造,学术界对铝镁合金均热板制造工艺的研究极少,对超薄铝镁合金均热板焊接工艺的研究几乎是空白。

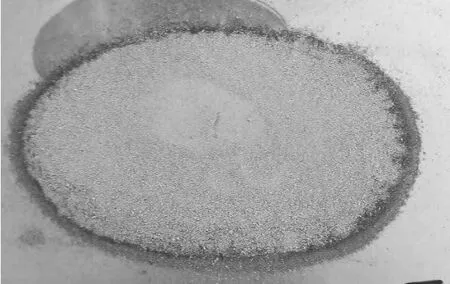

移动电子产品向高端化方向发展,研制先进的超薄铝镁合金均热板制造工艺意义重大,是未来实现先进制造的发展方向,尤其是便携式和移动式电子产品,轻量化制造非常关键,因此采用先进的焊接工艺,如气氛扩散,对超薄均热板制造意义重大,且铝材比铜材价格便宜,可以降低企业制造成本,实现绿色制造。图6为广州华钻电子公司铝质吸液芯烧结试验。

图6 用于制备吸液芯的铝粉烧结试验Fig.6 Sintering test of aluminum powder for preparing wick

4.3 国内中小高新企业逐步掌握核心技术

目前高端散热器件核心技术大多掌握在韩国、日本和台资企业手中,如台湾散热器大厂双鸿、超众、泰硕、力致、奇宏,韩国的三星,日本古河电工(Furukawa electric)和藤仓电子(Fujikura)等。在国家产业政策的引导下,国内一批高新企业破茧而出,近年来国内也涌现出一批高新企业,如深圳垒石、碳元科技、中石科技、天脉、精研科技、飞荣达等企业快速进步,尤其是在高科技产业园内孕育了一批高新科技公司,在一批年轻科技工作者的艰苦努力下,研制出了多种能够满足国内高端电子产品的散热器件,如位于国家级孵化器——华南新材料科技园的广州华钻电子科技有限公司,就是一家专业从事高端超导热相变散热产品研发、制造、销售于一体的高科技企业,自2014年7月成立,公司已建立较为完善的技术创新与制造体系,具备开发相变散热元件、高性能 CUP散热模组、常规均温板等高技术含量产品的开发能力,具备年产400万套各类电子散热器的生产制造能力,目前已为国内外10多家客户提供服务,主要战略合作伙伴包括Intel、联想、昂达等知名企业。图7—10为广州华钻电子研制的部分产品,因为品质优良,在进入市场后,得到了用户的肯定。在高端超导热相变散热领域上,华钻电子公司与国内多所高等院校合作,建立了长期稳定的合作机制,保证了产学研创新活动长期有序开展。

图7 华钻电子常规的GPU/CPU均热板(2~5 mm)Fig.7 Conventional vapor chamber for GPU/CPU made by Huazuan Elect.Tech.Co., Ltd.(2~5 mm)

图8 华钻电子新一代笔记本超薄均热板Fig.8 New generation ultra-thin vapor chamber for notebook made by Huazuan Elect.Tech.Co., Ltd.

图9 华钻电子大功率基站(RRU)用超导热环路均热板Fig.9 Superconducting thermal loop vapor chamber for high power base station (RRU) made by Huazuan Elect.Tech.Co., Ltd.

图10 华钻电子笔记本用超导热均热板模组(0.8 mm)Fig.10 Superconducting thermal vapor chamber module for notebook made by Huazuan Elect.Tech.Co., Ltd.(0.8 mm)

4.4 大量新技术应用于高端散热器件制造

电子产品正以前所未有的速度更新换代。以智能手机、可穿戴设备、半导体照明为代表的光电、电子产品的性能不断提高,而体积却不断缩小。电子产品核心芯片的性能提高、体积缩小导致其热流密度越来越高,电子器件对散热的要求越来越高,大量高端散热器件的设计与制造采用了随机分布的微球体作为柔性腔体支撑体的蒸发腔结构,也可采用 SiO2纳米涂层提高表面亲水性;如:① 柔性超薄相变导热器件的结构设计,② 应用比表面积大的超亲水表面涂层材料和涂布工艺,采用纳米二氧化钛颗粒涂层提高蒸发腔表面亲水性、增加比表面积,采用酞酸酯偶联剂等与金属表面键合提高纳米颗粒在腔体表面的附着性;③ 单层球状铜粉烧结结构,结合刻蚀工艺在铜箔表面构建大比表面积的毛细结构;④ 探索新型工质,如氧化石墨烯掺杂相变冷却工质,将氧化石墨烯粉末按一定配比掺杂在冷却工质中,增加了工质导热性能,强化了微流体换热性能,应用中可通过石墨烯粉材的选择与液态工质的大量实验,确定最佳配比;⑤ 优化脉冲焊接封装技术,通过改变压力、电流强度以及脉冲宽度等工艺参数,提高焊接良品率。

4.5 实现散热器件升级换代

随着5G产品的普及,器件功能模组性能提升,集成度增加,功耗大幅提升,产品对高端散热器件的需求保持旺盛的态势。由于企业对轻薄、超小型、绿色环保散热器件的需求大幅增加,轻质散热器件也提上日程,轻质散热器件一旦产业化,电子产品散热器件将迎来升级换代,并能通过技术和成本优势迅速占领市场,获得巨大的利润,其前景非常广阔。

5 结论

随着5G产品的问世与普及,超薄均热板的需求越来越大,尤其是总厚度在0.8 mm以下的均热板,其技术含量高,制造难度大,成本高,是当前企业需要攻克的核心技术。随着先进制造的推进,轻量化制造必然会成为趋势,超薄均热板也会逐步采用铝镁合金等轻质材料,但采用铝镁合金材料的困难在于合金表面的氧化膜,由于氧化膜的存在,阻碍了原子的扩散,因此如何去除铝合金的氧化膜,并防止氧化膜的二次产生是铝镁合金扩散焊接的关键要素。随着先进制造、轻量化制造工艺的成熟,轻质超薄均热板有着广阔的应用前景。当前困扰着铝镁合金超薄均热板的问题还是加工工艺问题。随着企业创新发展,和工艺研究的深入,铝镁合金的焊接工艺也会慢慢成熟起来,轻质超薄均热板必将会大量应用于电子产品,尤其是应用于移动电子产品,移动电子产品散热器将迎来升级换代。