全冷藏集装箱船结构设计要点

2020-07-30顾斌斌仲琦孙慧莉

顾斌斌,仲琦,孙慧莉

(上海船舶研究设计院,上海 201203)

600 FEU全冷藏集装箱船是上海船舶研究设计院自主研发设计的最新一代全冷藏集装箱船,其航速、油耗和纯40 ft全冷藏集装箱装箱数等指标均达到世界先进水平。该船型入DNVGL船级,总长192 m,船宽30 m,40 ft全冷藏集装箱装箱量约630 FEU,航速21.5 kn。文中根据该船型的设计特点,阐述全冷藏集装箱船结构设计中遇到的技术问题和解决方法。

1 UR S11A对结构设计的影响

由于近年来集装箱船事故的增加,尤其是2007年MSC Napoli和2013年MOL Comfort的事故尤为严重,其中MOL Comfort只有5年船龄。上述事故促使IACS加快对集装箱船采用新的统一强度要求S11A[1],因此,2016年7月1日以后90 m以上集装箱船或者主要用来装载集装箱的船舶需要满足新规范UR S11A的要求。UR S11和UR S11A的差异主要包括以下几方面。

1)S11对结构强度的要求基于总板厚法(除屈曲之外),而S11A采用净板厚法,其中除了屈曲校核将规范规定的腐蚀余量扣除100%外,其他包括总纵强度和极限强度校核均扣除50%的腐蚀余量。

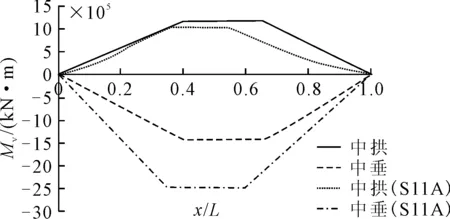

2)船体梁波浪载荷的数值和分布均有差别。两者均基于北大西洋波浪谱,回归期20年,对应超越概率水平10-8[2]。由于集装箱船一般有较大的首部外飘,当船在波浪中行驶时,会产生较大的附加弯矩,因此,与S11相比S11A着重考虑了外飘对波浪载荷非线性的影响。UR S11和UR S11A波浪弯矩和波浪剪力的比较见图1、2。

图1 UR S11和UR S11A波浪弯矩比较

图2 UR S11和UR S11A波浪剪力比较

由图1、2可见,在新规范体系下,中拱波浪弯矩峰值比S11的要求小11%左右,但中垂波浪弯矩峰值比S11大73%,波浪剪力在靠近机舱和船首的区域也比S11的要求大123%和115%。这会导致设计过程中,参与总纵强度的构件尺度发生较大变化。

3)对于船体梁的剪切强度,S11A则采用了横截面剪力流分布的方法。许用剪应力也较S11有所提高。

4)参与总纵强度构件的屈曲要求,S11秉承传统屈曲校核方法,即采用基本板格的屈曲特征值并结合加强筋剖面尺度比要求来校核板格的屈曲强度,所涉及的板格屈曲属于线弹性范围,其屈曲特征值较低。而S11A将CSRH的“极限强度”概念的非线性屈曲理论引入到集装箱的实践应用中。对于板格考虑了双向应力及剪应力的影响,而对于骨材的屈曲要求,则综合考虑了几种载荷的共同作用,包括总纵弯曲应力,侧向载荷引起的弯曲和骨材扭转变形引起的应力[3]。

5)对于刚度的要求,S11只对船中区域有最小惯性矩的要求。而S11A则要求在整个船长范围内的所有横剖面均满足刚度要求。

2 结构设计优化

2.1 中横剖面

1)静水弯矩剪力设计值的确定,根据本船实际设计工况,得到全船静水弯矩剪力包络线,考虑到本船是首制船,没有母型船,因此,本船静水弯矩的设计值在计算值上增加5%的余量,而静水剪力的设计值在计算值上增加10%的余量。

中垂静水弯矩,由于集装箱船几乎不存在中垂工况,同时考虑到新规则URS11A实行以后,中垂波浪弯矩值很大,因此,可以将静水波浪弯矩值设为正值,可以抵消一部分负的波浪弯矩值。

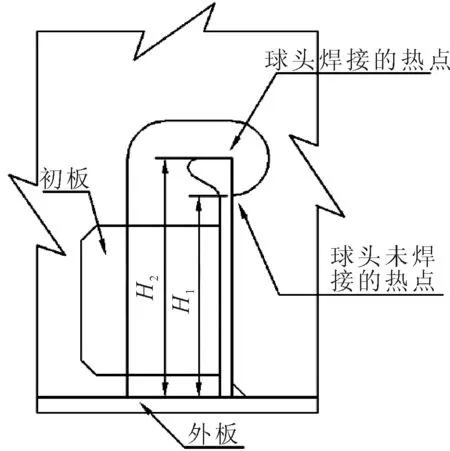

2)船体骨架布置,由于本船没有冰区加强的要求,舷侧和船底均采用纵骨架式结构形式。为了提高纵骨的疲劳寿命,双壳内的肋板加强筋尽量不与纵骨连接,可有效提高纵骨的疲劳强度,见图3。该形式的几何应力集中系数小;由于纵骨的球头并不与横向结构焊接,疲劳热点从纵骨剖面的顶端下降到了腹板与补板的上交点,因此,在外部载荷不变的情况下,很大程度减小了局部应力对疲劳的影响。H1为球头不与强框加强筋焊接时的热点高度,H2为强框加强筋与纵骨球头焊接时的热点高度[4],见图4。

图3 肋板加强筋与纵骨连接形式

图4 纵骨疲劳热点

选取舷侧某根纵骨,分析在不同节点形式下的疲劳年限,见表1。表1中热点修正系数是指H1与H2的比值,用来表征对疲劳分析的影响。Kg是几何应力集中系数,对于强框加强筋与纵骨的连接形式不同,会有不同的系数。从表1疲劳年限可以看出,适当修改形式,虽然会增加些许纵骨的跨距,但会有效提升疲劳强度,对于疲劳强度常难以满足规范要求的舷侧外板纵骨尤为明显。

表1 不同节点形式疲劳分析结果

2.2 横舱壁

本船为纯40 ft全冷藏集装箱船,横舱壁的设计是此类船型的设计难点之一。此类船型的横舱壁要同时满足以下要求。

1)满足冷藏集装箱压缩机的检修要求。

2)满足冷藏集装箱通风风道的布置要求。

3)满足AMSA《澳大利亚码头工人公约》对于货舱通道的要求[5]。

同时满足这3个要求会严重影响集装箱支撑舱壁的结构强度,因此,布置横舱壁时每层平台设置1个水平桁结构,水平桁上仅留出满足澳通的通道,其余全部开孔用来满足风道的布置。增加舱壁垂直桁的数量,同时垂直桁尽量开孔满足澳通600 mm×2 000 mm的开孔要求。

横向抗扭箱结构位于集装箱船横舱壁上部,要承受舱盖上集装箱的水平和垂向载荷,是集装箱船设计时需要特别关注的结构,通常抗扭箱两侧的板仅在个别地方开孔,以避免该结构由于剪力过大而导致结构失效。

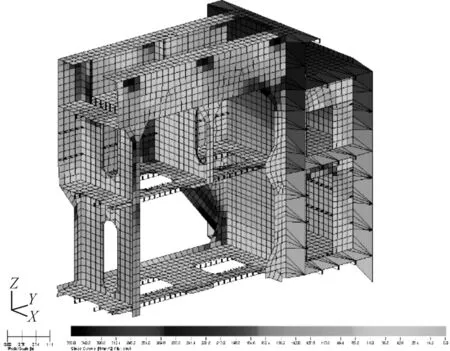

但本船的设计中,由于要满足冷藏集装箱压缩机的检修要求和通风散热的要求,横向抗扭箱结构采用了半开放式。结合规范对舱段计算的相关要求[6],最终通过有限元分析设计的结构形式见图5,支撑舱壁有限元计算结果的合成应力云图见图6。

图5 支撑舱壁抗扭箱设计

图6 支撑舱壁抗扭箱有限元结果

采用这种特殊设计的支撑舱壁不但满足了结构强度的要求,通过CFD的计算显示本舱壁的设计也对货舱通风非常有益。

2.3 舱口角隅

对于大开口船舶,机舱前端壁处的角隅是一个比较受关注的区域。对于集装箱船,为改善角隅的受力情况,会选用负角隅[7]。但规范里没有针对负角隅的指导性意见,另外该结构需要在整船扭转工况下考核,在常规的舱段计算中不能体现。为此,本船采用全船有限元评估的方法,对舱口角隅的形式进行分析。

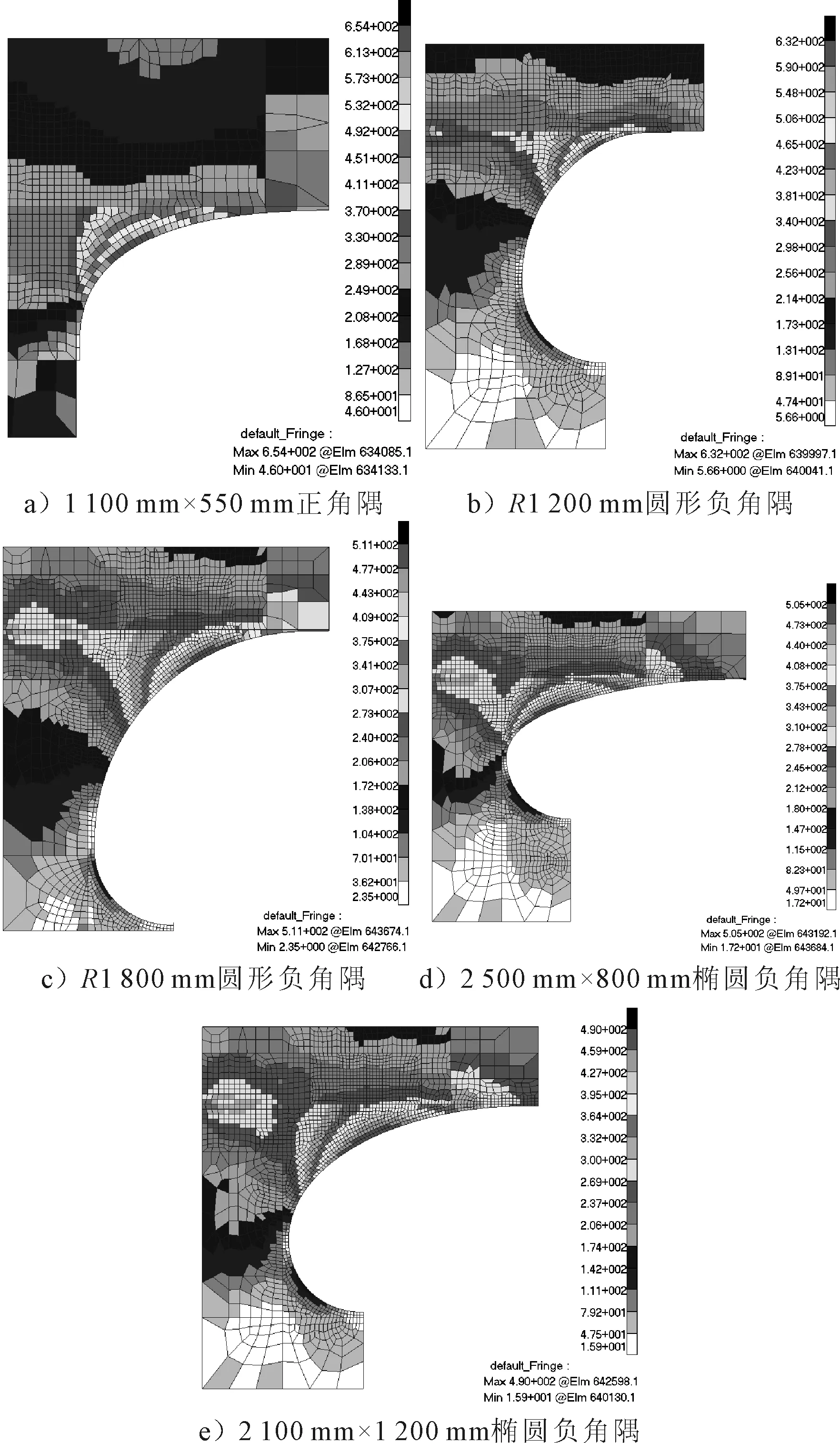

全船分析以满载为计算载况,基于三维势流理论对波浪载荷进行预报[8],选取若干设计波进行全船有限元分析。为找寻角隅设计规律,列出下面5种典型的角隅,见图7。分别对应正角隅(序号a),不同曲率的圆形负角隅(序号b~c)及椭圆形负角隅(序号d~e),其余边界条件及板厚均相同。

图7 5类角隅形状

将上述5类角隅进行有限元分析,计算结果的合成应力见图8。

图8 5类角隅有限元分析结果

将应力结果与许用衡准的比值(材料利用率)作为比较的依据,见表2。

表2 角隅计算结果

在分析角隅时发现,不管哪种角隅,应力最大的地方均发生在一定范围内,观察表中θ值发现,在上述尺度的角隅中,基本在25°~35°左右会出现最大应力,因此,文中所指的曲率也是指基于在该范围内的曲率。

通过a型和b型的对比,发现无论正负角隅,只要曲率相似,应力结果就比较接近。总体上曲率越大,角隅的效果越好。但采用椭圆形角隅时要注意,长短轴的比例不宜过大,否则会导致应力升高的情况。根据角隅位置其余结构的布置情况,如果船宽方向空间比较充足,距离周围结构和设备较远,则建议采用c型,如果船长方向空间比较充足,则采用e型比较好。

由于本船横舱壁区域通风要求高,主甲板上需要为通风设备及通道留下充足的空间,沿船长方向布置的空间紧张,故采用c型负角隅。

2.4 舱口围结构

通风和通道的要求,使舱口围结构的设计也同样受到影响。在设计集装箱舱盖的纵向限位加强时,通常会避开开孔位置,将前后2个横向舱口围的肘板连在一起,以抵抗纵向限位器传递的载荷。本船中,在甲板条上存在大量的通风筒,只能在此处加强位置前端做通道。由于有澳通要求和冷箱检修的需要,甲板下的结构亦不可做成开孔板形式。最终设计形式见图9。有限元分析的应力结果见图10。

图9 舱口限位器加强

图10 加强结构有限元结果

3 结论

1)UR S11A对集装箱船的波浪弯矩和剪力有较大的改变,对冷箱专用的集装箱船由于其航速较高,这种影响更为加剧。同时,在总纵强度及屈曲强度的分析方法产生改变后,也将进一步影响到集装箱船的设计。

2)结合UR S11A的影响,在中横剖面的设计中提出了一些建议。对于舷侧纵骨疲劳强度较难满足规范要求的情况,建议将强框加强筋与纵骨的脱开,可改善疲劳强度。

3)考虑到本船作为全冷箱集装箱船,在设计横舱壁、舱口角隅及舱口围加强等结构时,要对通风、通道、冷箱检修等方面进行考虑,文中分享了此方面的设计方法,可供相似船型参考。