无顶凳槽形横舱壁附近甲板构件布置及型式优化

2021-10-25陈倩吴兆年刘晓媛吴贝尼

陈倩,吴兆年,刘晓媛,吴贝尼

(中国船舶及海洋工程设计研究院,上海 200011)

MR(medium range)型成品油船载重量一般在2万~5万t[1],为了洗舱方便,通常设置槽形舱壁,且甲板构件上翻。CSR-H规范规定[2],对于型深大于16 m的船舶,承受液舱载荷的垂向槽形横舱壁,除了强制要求设置底凳外,对于顶凳设置无强制要求。在设计过程中,为了减轻空船重量、增大舱容、优化建造工艺,部分MR型油船的槽形舱壁会采用无顶凳设计。然而在设计及计算过程中发现,无顶凳槽形横舱壁前后一档强框范围内的甲板纵骨应力水平很高,存在结构安全隐患。

针对该问题,分析槽形横舱壁附近甲板纵骨的受力特点及影响甲板纵骨应力水平的因素;基于有限元的强度计算和结构优化设计,提出一种优化的甲板短纵桁布置方案,减小舱壁附近甲板纵骨应力;提出短纵桁端部与纵骨连接的优化型式,解决该处的疲劳问题。

1 无顶凳槽形横舱壁对甲板纵骨的影响

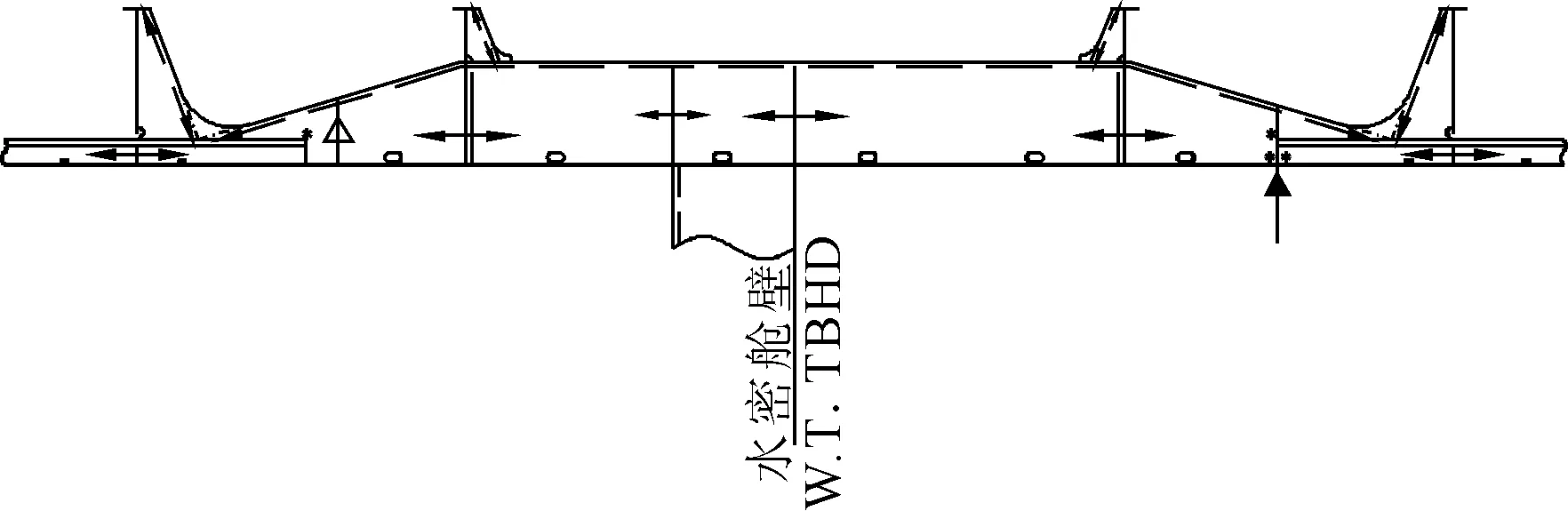

以具有无顶凳槽形横舱壁的MR油船为例,典型货舱及横舱壁结构型式见图1。

图1 MR油船典型货舱及横舱壁结构形式

1.1 理论分析

考察中货舱舱中位置的1根甲板纵骨的正应力情况,根据船体梁理论:

(1)

式中:σhg为甲板纵骨的总纵弯曲正应力,N/mm2;M为剖面弯矩,kN·m;ZD为甲板剖面模数,m3。甲板纵骨两端刚固且承受侧向均布载荷时,端部产生的应力为

(2)

式中:σp为侧向载荷产生的应力,N/mm2;p为骨材承受的侧向载荷,kN/m2;s为骨材间距,mm;lbdg为骨材跨距,m;Z为骨材的剖面模数,cm3。甲板纵骨承受总纵载荷和局部侧向载荷联合作用,其合成应力σtotal=σhg+σp=221+53=274 N/mm2。

1.2 基于常规网格的有限元直接计算

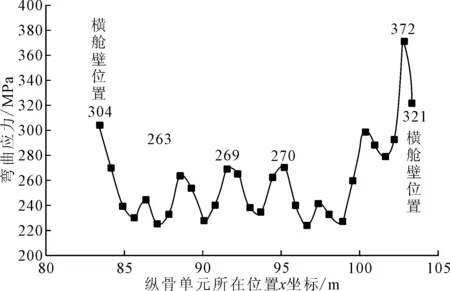

建立三舱段有限元模型,载荷、边界条件及模型网格符合CSR规范要求。中货舱一根甲板纵骨面板单元的应力计算结果见图2。

图2 甲板纵骨面板轴向应力分布

由图2可见:远离横舱壁区域,典型甲板纵骨正应力在强横梁处的有限元计算结果与理论计算结果较为吻合;靠近舱壁处,由于横舱壁处剪力大,横舱壁上端刚度较弱[3],变形较大,因此存在附加变形导致纵骨应力变大。

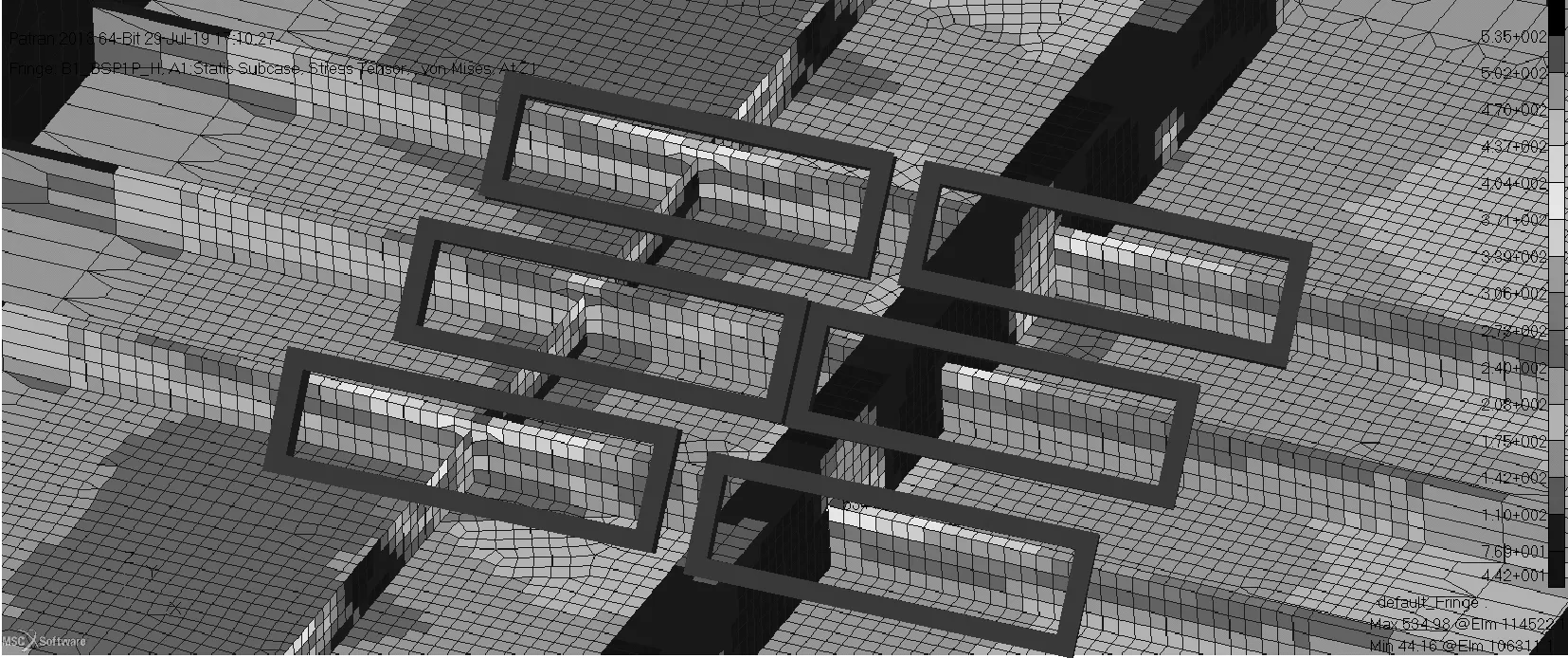

1.3 基于细化网格的有限元直接计算

建立局部细化有限元模型,模型网格尺寸为50 mm×50 mm,计算结果见图3。

图3 横舱壁附近甲板纵骨应力分布

由图3可见,靠近横舱壁区域,甲板纵骨沿船长方向的von Mises应力大于355 N/mm2的范围较广,应力偏高,说明应力增大并不是由于甲板纵骨与横舱壁相交处的应力集中引起的。分析甲板纵骨的应力成分发现,正应力σx为大值(σx=304 MPa,σy=10 MPa,τxy=32.5 MPa)。在槽形横舱壁附近,σtotal与横舱壁变形导致的由附加弯矩产生的应力σadd叠加,使横舱壁附近的甲板纵骨应力偏高。忽略纵骨舱壁相交处的应力集中现象,槽形横舱壁附近甲板纵骨的弯曲应力约为380 MPa,可以认为由横舱壁变形导致的由附加弯矩产生的应力/总弯曲应力约为25%。

通过理论分析和基于常规网格和细化网格的有限元强度计算可以看出,远离横舱壁区域,典型甲板纵骨正应力在强横梁处的有限元计算结果与理论计算结果较为吻合;舱壁处甲板纵骨应力增高不是由于应力集中引起,而是由于横舱壁附近剪力大、变形大,因此存在附加变形,导致纵骨应力变大。

2 甲板构件优化设计

由于槽形横舱壁上端约束不足,使得甲板纵骨在横舱壁处产生强制转角,从而导致产生附加应力σadd。从以下几方面考虑降低甲板纵骨在横舱壁附近的应力措施:①限制槽形横舱壁变形,降低σadd,减小甲板纵骨在槽形横舱壁处产生的转角;②降低σp,即增大甲板纵骨剖面模数;③降低σhg,即增大船体梁剖面模数。

方案②由于局部强度引起的应力成分在甲板纵骨合成应力中所占比例很小,仅加大纵骨尺寸对船体梁剖面模数的影响甚微,也无法约束横舱壁上端的变形,加大纵骨尺寸后甲板纵骨的应力减小不明显。因此,将从限制横舱壁变形及增大甲板处船体梁剖面模数的角度进行对比,讨论甲板构件的优化设计方案,重点从舱壁上方强横梁、甲板短纵桁对横舱壁的约束作用,以及甲板短纵桁对甲板纵骨的应力影响等方面着手。

2.1 强横梁对槽形横舱壁端部变形的影响

为探讨不同结构形式对限制槽形横舱壁变形的影响,采用以下方案进行对比分析:①横舱壁上方不设置强横梁(以下简称方案1-无强梁);②横舱壁上方设置与普通强横梁等高的强横梁(以下简称方案2-高强梁)。两种结构设计方案见图4。

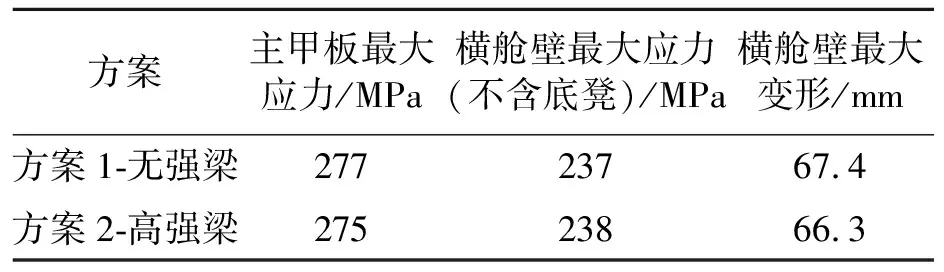

通过基于舱段的有限元计算分析,得到两种方案分别在最危险工况下甲板及槽形横舱壁应力及变形最大值见表1。

表1 两种方案应力与变形对比

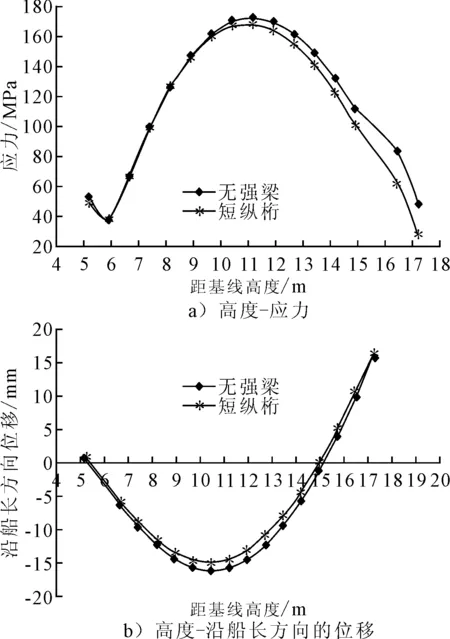

两种方案下槽形横舱壁在舱宽中间附近一列面板单元在最危险工况下的高度-应力及高度-沿船长位移分布见图5。

图5 两种方案下槽形横舱壁面板沿高度方向的 应力、变形分布

由图5可见,两种方案的强横梁布置方式对主甲板的应力、槽形舱壁的应力,以及槽形舱壁的变形几乎没有影响,无论强横梁设置与否,强横梁对横舱壁的约束基本不起作用。

2.2 甲板短纵桁对横舱壁端部变形的影响

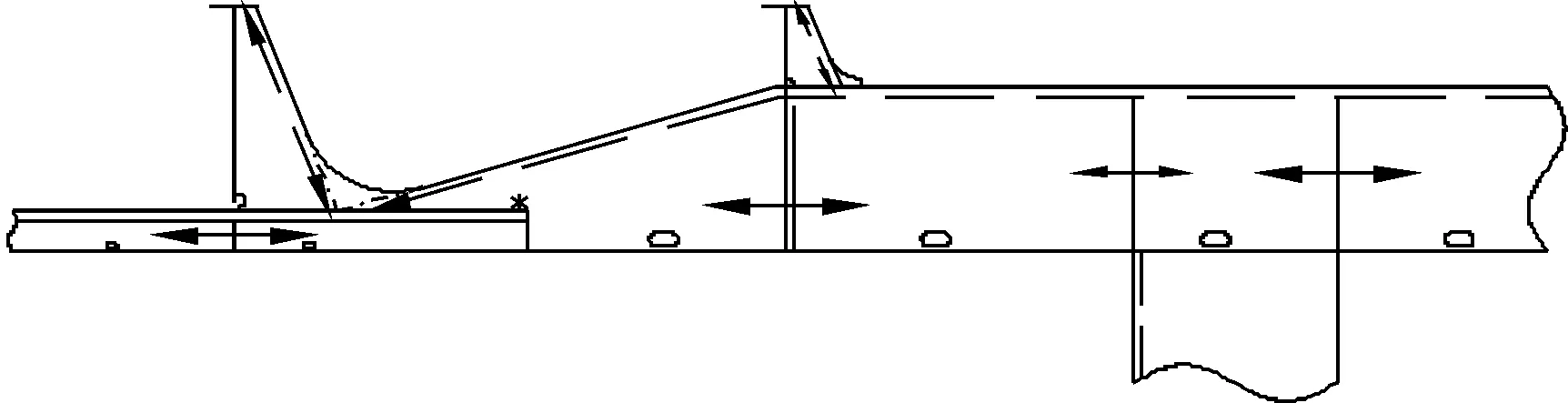

为了降低甲板纵骨在横舱壁附近的附加弯曲应力,现考虑在横舱壁前后一档强框范围内每隔三档纵骨设置短纵桁(以下简称方案3-短纵桁),结构形式见图6。

图6 短纵桁布置及结构型式

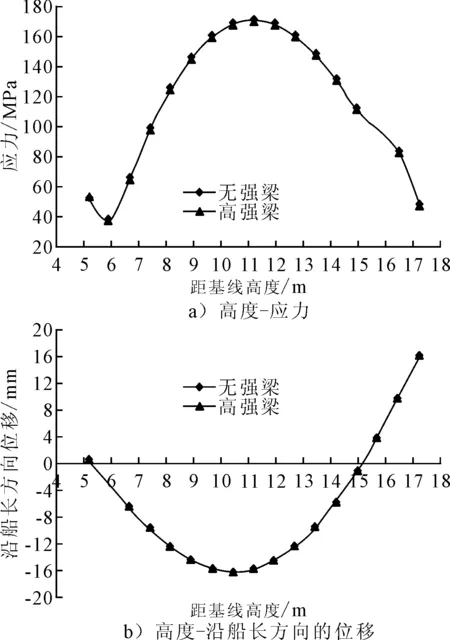

两种方案下(方案1-无横梁及方案3-短纵桁),槽形横舱壁在舱宽中间附近一列面板单元在最危险工况下的高度-应力及高度-沿船长位移分布见图7。

图7 方案1和3下槽形横舱壁面板沿高度方向的 应力、变形分布

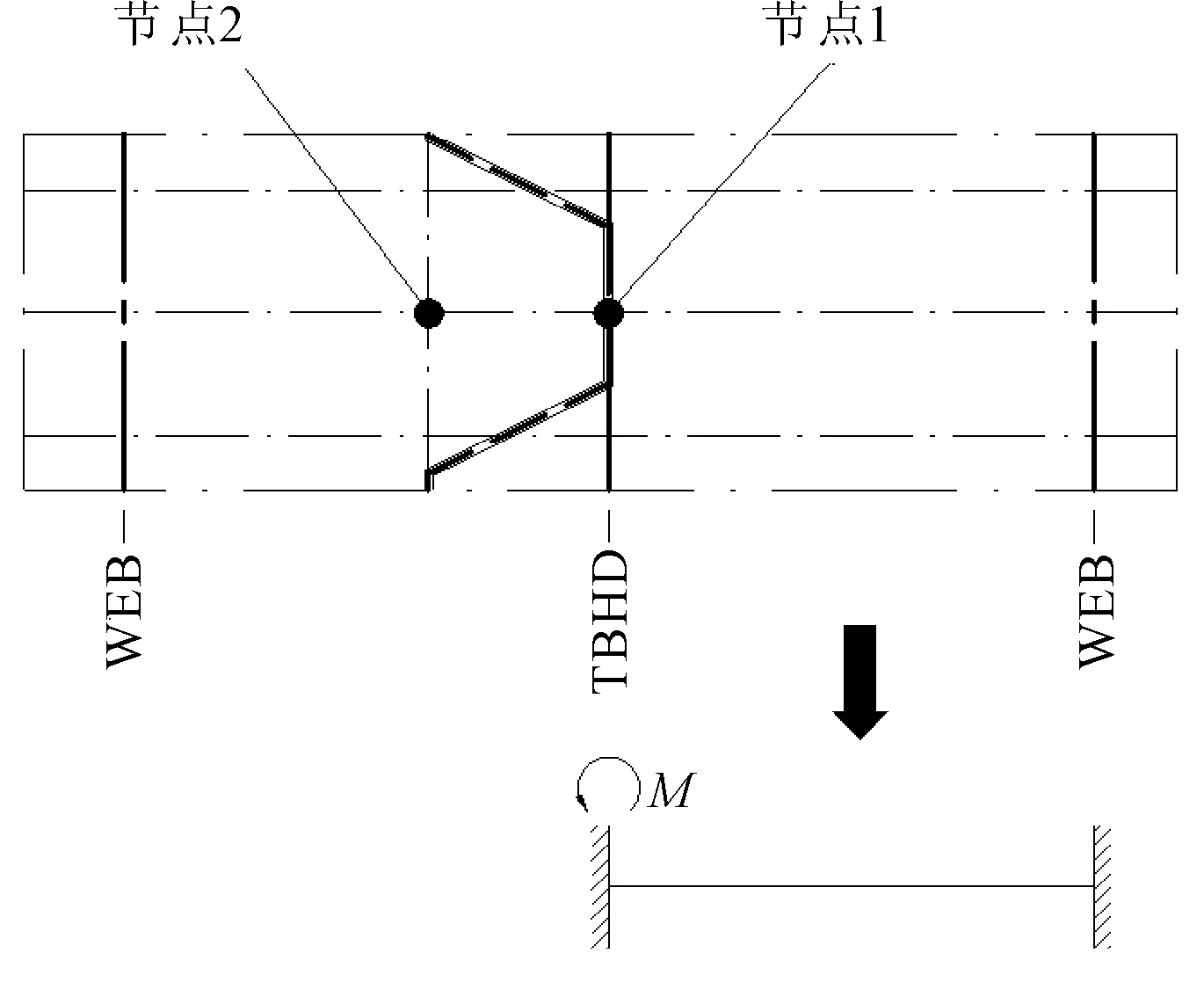

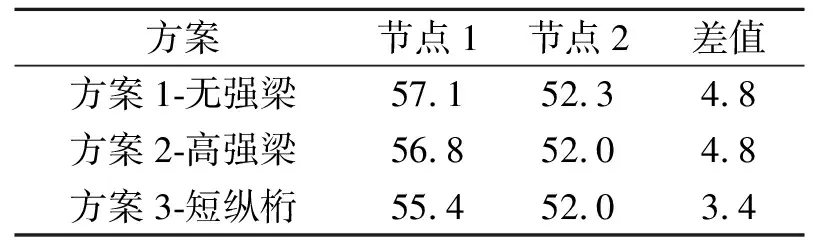

可以看出,该方案中应力及位移在槽形横舱壁上半部分比矮横梁方案小,可见甲板短纵桁对横舱壁上方变形有一定的约束作用。槽形横舱壁变形带给甲板纵骨附加弯矩,增大了纵骨的局部应力。通过读取一根甲板纵骨在槽形横舱壁两侧翼板处的垂向位移差来考察甲板布置型式对横舱壁在甲板处的转角变形的影响。读取垂向位移的节点示意于图8。

图8 甲板纵骨与槽形横舱壁相交处的节点

经计算分析,不同方案下甲板纵骨与槽形横舱壁面板相交处的节点垂向位移差值见表2。

表2 甲板纵骨与槽形横舱壁面板 相交处的节点垂向位移差 mm

由表2可见,局部短纵桁一定程度上限制了横舱壁的转角位移,减小了舱壁附近甲板纵骨的附加弯矩,从而使甲板纵骨的应力有所下降。

2.3 甲板短纵桁对纵骨应力分布的影响

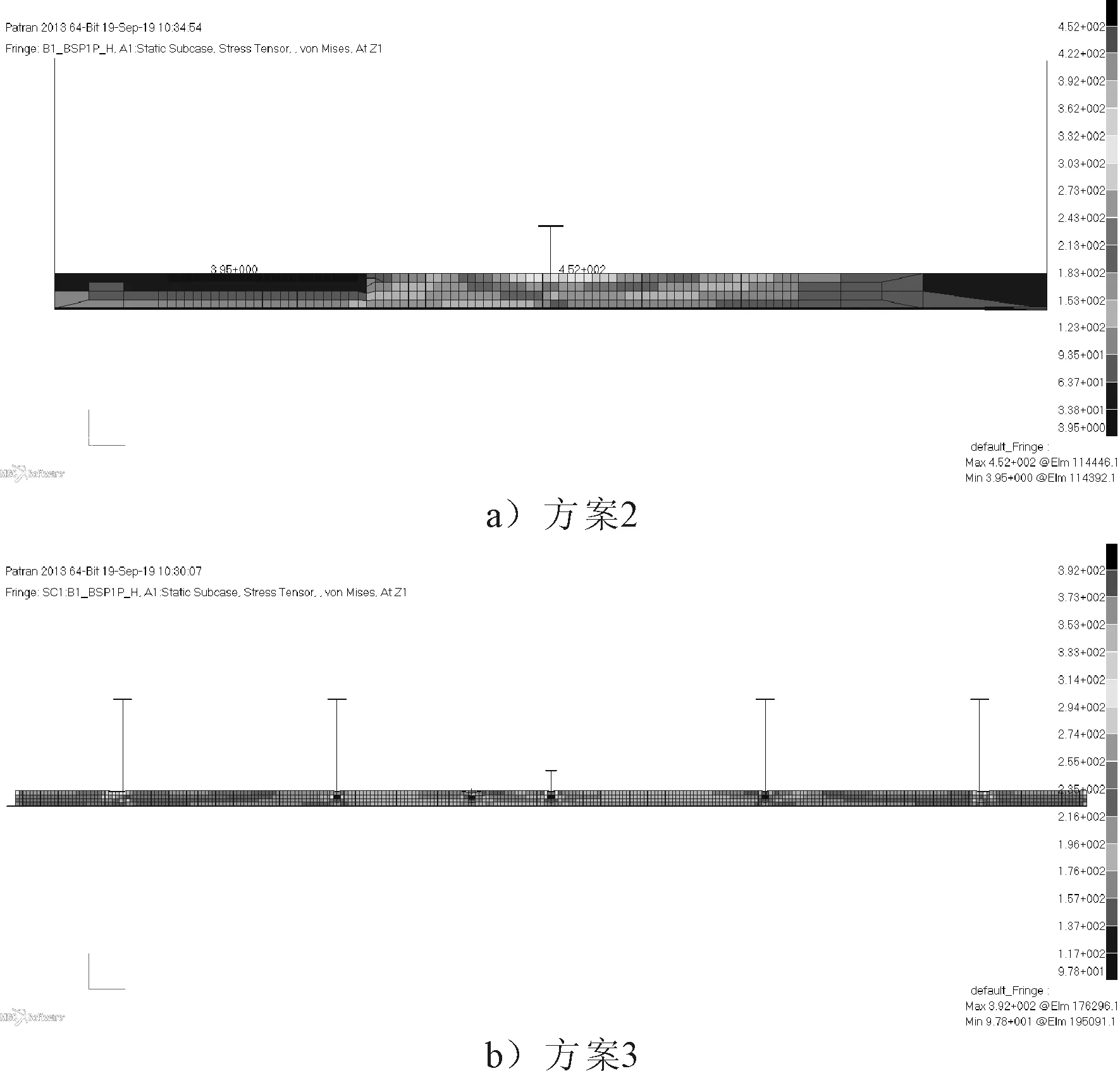

高强梁及短纵桁方案下,槽形横舱壁附近甲板普通纵骨的细网格应力云图见图9。

图9 方案2、3甲板纵骨应力云图 (最大值分别为452、392 MPa)

可以看出,不设置短纵桁方案的纵骨最大应力出现在与槽形横舱壁上方的强横梁相交处,而设置短纵桁方案的甲板纵骨应力比不设置短纵桁方案的纵骨应力低很多,并且最大应力出现在远离横舱壁区域。通过多方案的应力、变形的计算和对比分析,提出甲板构件优化设计方案,横舱壁上方布置甲板短纵桁后,可有效增大槽形横舱壁与上甲板相交处的扭转刚度,减小了槽形横舱壁在局部的转角变形,降低槽形横舱壁变形引起的甲板纵骨处的附加弯矩,甲板纵骨应力水平明显降低。

3 节点设计

上述分析表明,设置甲板短纵桁可降低甲板纵骨应力,但由此带来的短纵桁结束处与纵骨的端部连接问题不可忽视[4]。由于甲板纵向构件的总纵弯曲应力很大,纵桁及纵骨中性轴变化导致的附加弯矩通过连接肘板传递至甲板纵骨上,引起纵骨在趾端位置过大的强迫变形,并非由趾端端部的应力集中引起,因此将肘板做得更软对减小趾端应力作用不明显。

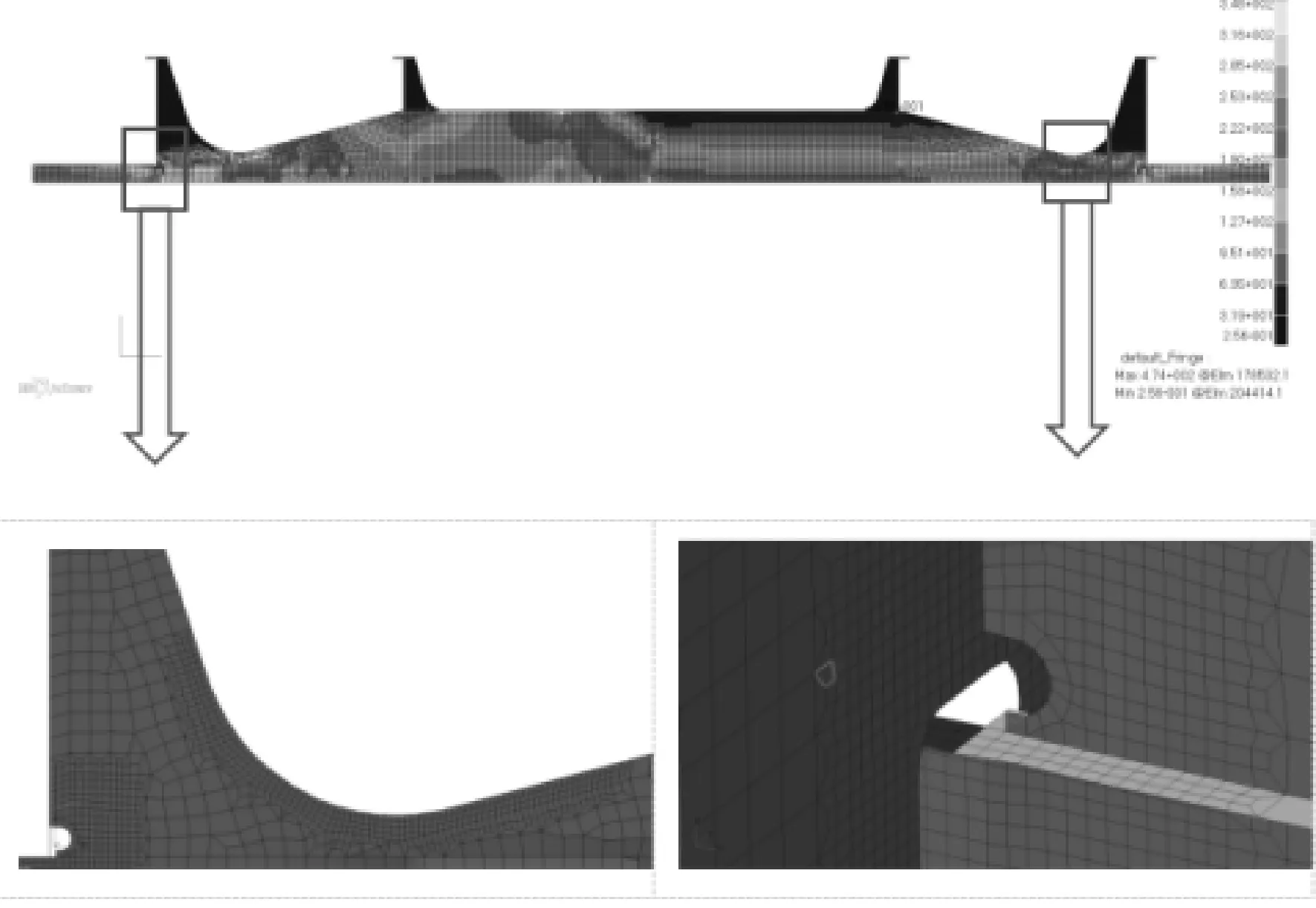

为避免附加弯矩传递到甲板纵骨带来的应力水平升高,通过优化结构设计,使纵桁传递的附加弯矩不由所连接的甲板纵骨承担,提出如图10所示的短纵桁端部与甲板纵骨的连接型式,这种结构型式具有以下特点:①适当降低短纵桁高度;②在短纵桁前后设置长而缓的过渡与甲板纵骨相连,通过使甲板纵桁过渡一档强框间距,使其高度平缓下降;③ 与甲板纵骨支撑强横梁的防倾肘板结合。

图10 甲板短纵桁与甲板纵骨连接型式

经过形状参数优化后的相交节点处的细网格模型见图11。通过有限元细网格及疲劳强度计算分析表明,该节点型式可满足规范要求,解决了上述问题。

图11 纵桁过渡处细网格及疲劳网格

4 结论

1)横舱壁上方强横梁的设置对减小横舱壁应力及变形不起作用。

2)设置甲板短纵桁可约束舱壁变形,明显减小甲板纵骨在横舱壁附近的应力。

3)由甲板纵桁及纵骨中性轴变化导致的附加弯矩,通过连接肘板传递至甲板纵骨上,导致趾端位置过大强迫变形,在甲板短纵桁与普通骨材过渡处存在突变,需合理设计节点。

4)所提出的甲板纵桁及纵骨连接节点型式可满足规范要求,是一种值得推荐的较优选择。