超大型集装箱船纵骨贯穿孔的形状优化

2017-10-12周广喜谢大建万冬冬

周广喜,谢大建,万冬冬

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

超大型集装箱船纵骨贯穿孔的形状优化

周广喜,谢大建,万冬冬

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

基于在外板纵骨与横向肋板连接处的贯穿孔是疲劳裂纹的多发地带,以某超大型集装箱船为例,介绍了船体外板纵骨贯穿孔的受力状态,并基于谱分析方法,对该型船舭部外板纵骨贯穿孔结构进行了疲劳强度分析。通过比较不同结构形式贯穿孔的疲劳寿命和不同结构形式纵骨贯穿孔的优缺点,总结并提出了超大型集装箱船纵骨贯穿孔结构形式的设计要点。

谱分析;疲劳裂纹;超大型集装箱船;纵骨贯穿孔

0 引言

采用纵骨架式的大型船舶在横向肋板上需设置大量的纵骨贯穿孔,而这些纵骨贯穿孔的附近结构经常有损伤的事例,因此如何防止外板上纵骨贯穿孔附近结构的疲劳破坏已经成为一个非常重要的问题[1]。常规的校核方法是采用规范计算法,如CSR/HCSR规范、LR规范、NK规范、DNV规范等都对纵骨端部连接的疲劳问题有所要求,按照既定的公式和应力集中系数进行计算,但各规范中很少要求对此结构进行有限元分析。

本文从力学角度出发论述了船体外板纵骨贯穿孔的受力特性,简述了谱分析方法的基本原理,并采用LR WAVELOAD软件进行水动力分析,MSC. NASTRAN软件进行求解,LR SHIPRIGHT 软件进行谱疲劳分析计算。文中以某超大型集装箱船为例,对该型船的舭部外板纵骨贯穿孔的疲劳问题进行了分析,比较了不同结构形式贯穿孔的疲劳强度以及结构形式的优缺点,总结并提出了纵骨贯穿孔结构形式的设计要点。

1 外板纵骨贯穿孔及周边结构受力分析

对于纵骨和横向肋板之间,通常为了制造方便和纵骨的强度连续性,一般设计为纵骨贯穿于横向肋板,需要在横向肋板上开设贯穿孔。

纵骨和横向肋板之间的连接构件常分布于纵骨贯穿孔附近,一般认为有:和纵骨相连的横向肋板的腹板、连接纵骨腹板与横向肋板的补板;连接纵骨面板与横向肋板之间的扶强材。

纵骨贯穿孔周边结构的疲劳裂纹位置如图1所示。从图中可知,若将纵骨贯穿孔的损伤形式分为扶强材根部损伤及贯穿孔周边横向肋板裂纹,由文献[2]可知,75%的损伤数出现在G~I位置处, 25%的损伤数出现在A~F位置处。损伤首先从扶强材根部开始,扶强材损坏后贯穿孔周边应力增大,在这部分发生裂纹。

现分析产生这种现象的力学原因。作用于外板的水压传递至纵骨,纵骨上的一部分力通过贯穿孔直接传递到横向肋板,剩下的通过纵骨面板扶强材传递到横向肋板上,因此扶强材承受了拉力或压力。

横向肋板受图2所示剪力τ时发生剪切变形,其中左图扶强材受压,右图扶强材受拉,如不设置扶强材,则横向肋板与纵骨连接处不会产生剪切变形。因此,扶强材起到了阻碍变形的作用,也将产生拉力或压力。

无论哪种情形都是扶强材单侧被比较刚性的横向肋板所支持,扶强材根部承受拉伸或压缩,其应力分布偏于横向肋板侧,产生应力集中。另外,扶强材只是单侧在横向肋板处支持,根部产生偏心弯矩,由此产生的弯曲应力与上述的应力集中叠加,导致扶强材在横向肋板侧产生高应力。

该应力受船舶航行中的装载状态的变化以及波浪的影响发生比较大的变化,所以扶强材根部因承受循环作用且振幅较大的变动应力而极有可能导致疲劳破坏。

由上述推定可知,扶强材根部的损伤会导致贯穿孔周边产生裂纹。对于双层底而言,考虑外底纵骨与内底纵骨的对接,让外底的载荷更有效地传递至横向肋板和内底,设置垂向扶强材是很必要的。但对于超大型集装箱船的舭部而言,纵骨的载荷基本都传递至横向肋板,扶强材与纵骨的连接显得不是十分必要。

所以,为了避免扶强材与纵骨连接时在扶强材根部产生疲劳破坏,可以考虑扶强材不与纵骨相连,纵骨上的载荷直接通过贯穿孔传递至横向肋板,这种情况下对贯穿孔的要求较高,因此,贯穿孔补板的设计是必要的。

2 谱分析方法简述

谱分析方法的理论基础是随机过程理论中的线性系统变换,作用在船体上的波浪过程Gηη(ωe) 是系统的输入,结构内由于波浪作用引起的交变应力GXX(ωe) 则是系统的响应。船舶结构线性动力系统示意总图如图3所示。

用公式可表示为:

GXX(ωe)=∣Hσ(ωe)∣2Gηη(ωe)

(1)

式中:H(ωe)为遭遇频率为ωe的单位波幅下的应力响应值,称为传递函数或频率响应函数。

考虑波浪的扩散性,记H(ωe,θ)为与船舶航向之间夹角为θ的波浪所对应的传递函数,那么,考虑所有方向波浪的贡献,结构交变应力响应的功率谱密度为[1]:

(2)

应力响应功率谱密度的0次矩和2次矩分别为m0和m2,计算公式如下:

Gηη(ωe)dβdωe

其中,n=0,2。

(3)

交变应力的平均跨零率v,即单位时间内以正斜率跨越零均值的平均次数,其表达式为:

(4)

按Miner线性累积损伤理论,结构总的疲劳损伤度D是所有特定工况的损伤度之和,即

(5)

式中:Td为船舶的设计疲劳寿命;K,m为所用S-N曲线的两个参数;Nload为所考虑的装载状态的总数;pn为第n个装载状态所占设计寿命的比例;nS为海况分布资料中的海况总数;nH为划分的航向总数;pi为第i个海况出现的概率;pj为第j个航向出现的频率;vijn为第n个装载及海况i和航向j下,应力交变响应平均过零率。

(6)

波浪载荷计算参数见表1,全球航区波浪散布情况见表2。

表1 波浪载荷计算参数

3 初步设计的纵骨贯穿孔疲劳强度

有限元计算采用全船模型,细网格部分内嵌在整体模型中。选取全球海况作为计算海况,采用谱分析方法对该结构进行了疲劳强度分析。全船模型如图4所示。

表2 全球航区波浪散布情况[6]

初步设计了如图5所示的纵骨贯穿孔,记为原始方案。该设计方案的优点在于避免了贯穿孔补板与船体外板的曲面焊接,且有较小的焊接量。还有一个优点是这种形式的贯穿孔装配方便,纵骨能直接放在横向肋板上焊接。纵骨贯穿孔结构有限元模型如图6所示。

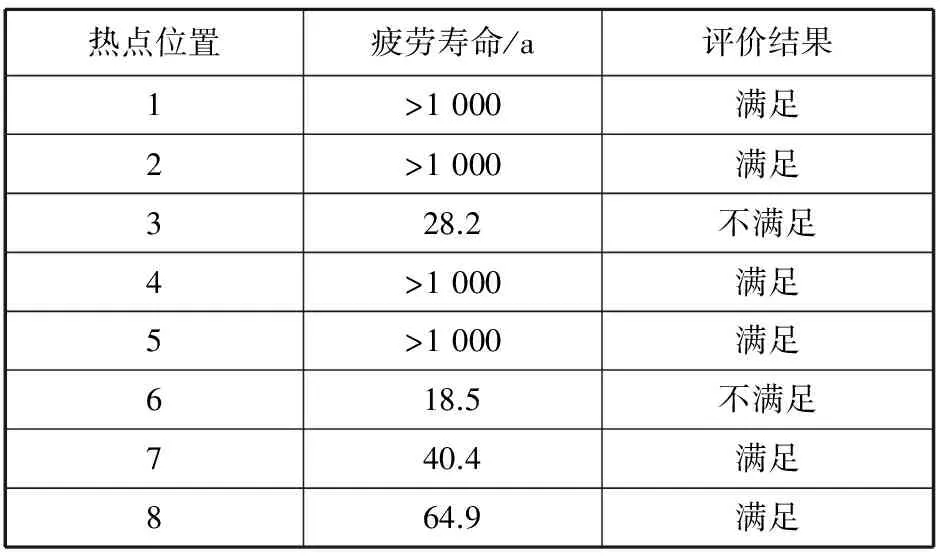

计算衡准取为30 a。原始方案谱分析计算后的疲劳寿命见表3。

表3 原始方案的疲劳寿命

分析表3可得出如下结论:

(1)纵骨贯穿孔的圆弧处(热点1和热点2)和贯穿孔补板与横向肋板的连接处(热点4和热点5)比较安全,不易出现疲劳破坏。

(2)横向肋板或贯穿孔补板与纵骨腹板连接处(热点3和热点7)比较容易出现疲劳问题。

(3)对于热点3,贯穿孔变形时横向肋板趾端刚性较大,导致纵骨腹板上存在应力集中,评价结果不满足要求。热点3的疲劳寿命为28.2 a,满足疲劳改善措施实施条件[5](计算疲劳寿命大于20 a),可通过打磨或锤击等疲劳改善措施使其满足要求。但此类结构在全船范围内相当多,采取这种方法会使现场工人增加很多作业量,因此,此处最好通过改变结构形式来满足要求。

(4)横向肋板与外板的连接(热点6和热点8)可能会导致疲劳破坏。对于热点6,该位置是由于船底外板受外部水压力作用,产生的载荷不能有效的传递,导致该位置存在应力集中,评价结果不满足要求;热点8距离纵骨腹板较近,变形受纵骨的约束,因而应力集中程度较小,满足要求。

4 改进后的纵骨贯穿孔疲劳强度

对于热点6,如将纵骨贯穿孔补板直接焊接到船外板,那么外部水压力能有效传递至横向框架,则该位置避免了应力集中,不会发生疲劳破坏。

对于热点3,如适当将横向肋板趾端刚度降低,会有效降低疲劳应力范围,最终提高疲劳寿命,因此设计如图7所示方案,记为加强方案1,有限元模型如图8所示。

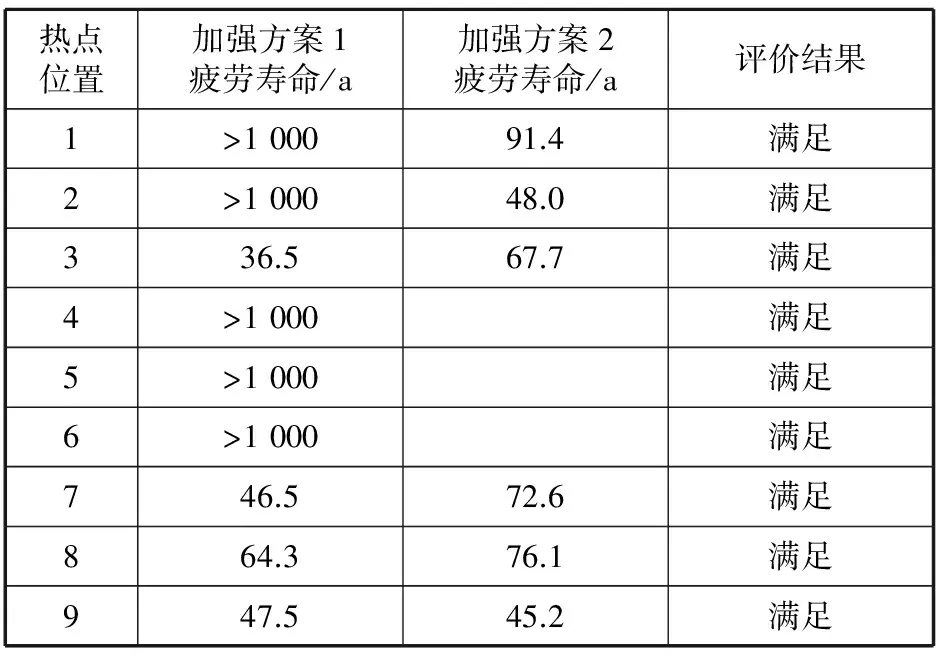

或将纵骨贯穿孔设计成气密形式,转移热点位置,新增热点位置若不能满足要求,则需要在横向肋板的单面或双面加肘板,以约束横向肋板的变形。气密形式的贯穿孔记为加强方案2,如图9所示,有限元模型如图10所示,加强方案计算结果见表4。

表4 加强方案的疲劳寿命

由表4可知,加强方案1和加强方案2的疲劳强度均能满足全球海况30 a的衡准。

加强方案1将横向肋板和贯穿孔补板设计成圆弧趾端后,与纵骨相交处疲劳寿命由28.2 a变成36.5 a,有效改善了该位置的应力集中状况。

加强方案2避开了横向肋板或贯穿孔补板与纵骨腹板连接处的热点,对新增的纵骨面板上的3个热点,其疲劳寿命均满足要求,不需在纵骨面板上设置肘板。

加强方案2的疲劳强度略优于加强方案1,但加强方案2的焊接量要大于加强方案1,因此,实际操作时会选择成本更低、结构更简单的加强方案1进行设计。

5 结语

(1)采用有限元法对超大型集装箱船外板纵骨贯穿孔的疲劳计算是必要的。

(2)纵骨上的扶强材端部容易出现疲劳破坏。当肋板扶强材不与纵骨相连时,纵骨的载荷全部由贯穿孔传递,因此,这种情况下贯穿孔补板的设置是必要的。

(3)由于外部水压的作用,为避免肋板与外板的连接处产生应力集中,因而贯穿孔补板应与外板相连接。

(4)纵骨贯穿孔变形时,横向肋板的趾端与纵骨腹板的焊接处易产生应力集中,如不希望对结构进行过多的修改,可将趾端设计成软趾,能有效改善疲劳寿命。

(5)虽然加强方案2的疲劳情况相对于加强方案1更为有效,但考虑到加强方案2的焊接更为复杂,因此,当存在多种加强方案时,在满足衡准的前提下,应选择成本更低、结构更简单的方案,做到降本增效才是最重要的。

[1] 冯国庆. 船舶结构疲劳评估方法研究[D]. 哈尔滨:哈尔滨工程大学,2006:62-69.

[2] 日本船体构造委员会. 大型船の横桁材におけるスロット周辺の損傷防止に関する検討[J]. 日本造船学会誌,1971,505:18-20.

[3] Lloyd's Register. Fatigue Design Assessment Level 3 Procedure Guidance on direct calculations[S].London:Lloyd's Register Group LimitedRegistered office, 2009:18-20.

[4] Lloyd's Register. Fatigue Design Assessment-Application and Notations[S].London:Lloyd's Register Group LimitedRegistered office, 2015:17-24.

[5] Lloyd's Register. Fatigue Design Assessment Level 1 Procedure Structural Detail Design Guide[S]. London:Lloyd's Register Group LimitedRegistered office, 2009: 17-19.

[6] 胡朝威,胡毓仁.散货船新型曲边肘板节点的疲劳强度[J]. 造船技术,2005(1):9.

U661.43

A

2017-03-21

周广喜(1987—),男,硕士,工程师,从事环境载荷与结构强度研究。