石油化工用屏蔽泵稳态流场计算分析

2020-07-29王澜

王 澜

(中国石油大庆石化分公司炼油厂,黑龙江大庆 163711)

0 引言

伴随着社会发展与生产需要,石油化工领域的不断发展,进一步加强了其在能源领域的主导地位。石化屏蔽泵作为石油生产装置中原动力流体机械的一种,因其无泄漏、可靠性强、低噪音等特点,在石化领域得到广泛应用。而通过对泵进行稳态流场分析一直是屏蔽泵水力模型优化、缩减水力设计成本的有效措施。以100-100-200型石油化工用屏蔽电泵为例,建立流体仿真模型,进行泵稳态流场定常数值模拟计算,对模型前处理流程以及网格控制进行了论述,同时仿真结果进行了分析,对石油化工屏蔽泵水力优化及稳态流场定常仿真计算方面,具有一定的借鉴意义[1~2]。

1 石油化工用屏蔽泵结构概述

本文例子为100-100-200型石油化工用屏蔽电泵,如图1所示。电泵由泵与屏蔽电机两部分组成,电泵的两处密封泵体与屏蔽电机密封和屏蔽电机与端盖密封均为静密封,提高了密封可靠性,实现了石油工作介质的无泄漏运输。在叶轮的作用下,石化介质由泵进口进入,经叶轮做功、泵体(压水室),将动能转化为压力势能,高压石化介质从泵出口流出,进而实现石化介质在管路中的运输与工作。同时部分石油化工介质通过外部循环管依次流经后导轴承、后推力盘、屏蔽电机定子与屏蔽电机转子之间间隙、前推力盘、前导轴承,参与屏蔽电机的冷却与轴承润滑。电机通过定、转子屏蔽套分别焊接与定子与转子铁心上,保证石化介质与定、转子铁心隔离。

图1 石油化工用屏蔽泵基本结构

屏蔽电泵电机为三相异步电动机功率45kW,石化屏蔽泵前期技术协议中选型参数包括流量、扬程、转速、轴功率、效率见表1。

表1 石油化工泵用屏蔽泵选型参数

2 模型建立与CFD前处理

2.1 基于Creo流域模型建立

Creo为PTC公司推出2010年在Pro/E三维建模软件的基础上推出的一款曲面功能强大、参数化设计建模软件,广泛应用于通用机械、模具加工、玩具制造、电子设计等领域。

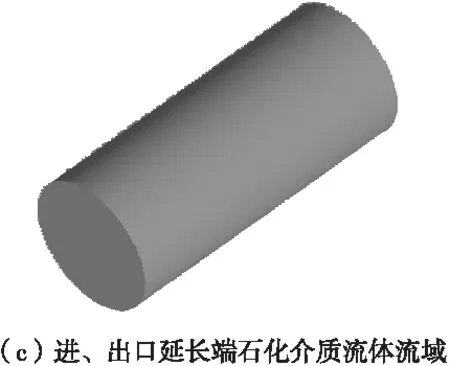

本文稳态流场计算域主要包括三大部分:蜗壳石化介质流体流域、叶轮石化介质流体流域、泵进、出口延长端石化介质流体流域。壳流域建模直接运用Creo混合扫描、曲面功能完成。

由于叶轮为扭曲叶片,首先在Creo零件建模中采用旋转子午面形成线、曲面混合等操作完成叶片建模,然后在装配体环境下,进行布尔操作最终得到叶轮水域模型,见图2。利用Pro/E根据实际尺寸建立的电机内风扇模型。

图2稳态流场计算域石化介质流体模型

2.2 石油化工用屏蔽泵稳态流场前处理

石油化工用屏蔽泵稳态流场分析前处理主要包括流体模型网格划分、CFD边界条件设置、流体域设置、动静耦合面设置。

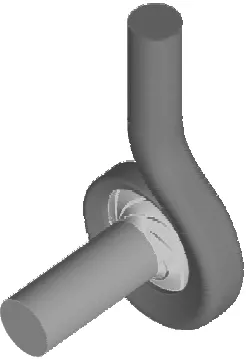

本文流域模型采用icem cfd进行网格划分,流域划分方式为装配体形式,流体域装配模型见图3,在Creo中以x_t格式输出,导进入icem后,对装配模型进行拓扑,拓扑因子选择为0.5。拓扑完成后,对模型进行修补,删除影响网格划分点与线,为提高求解器设置工作效率,在icem中完成石油化工屏蔽泵流体模型BODY、ilet、outlet、动、静wall设置。

图3 石油化工用屏蔽泵石化介质流体装配模型

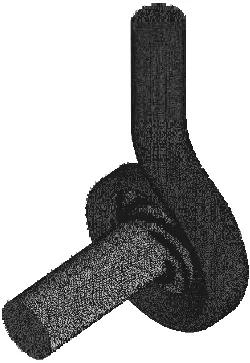

综合考虑网格划分经验与流体模型结构尺寸,全局网格最大单元尺寸设置为6mm,对叶片、前、后盖板进行面网格加密,网格最大单元尺寸为4mm,对蜗壳隔舌与叶片圆角出进行局部面网格加密,网格最大单元尺寸为2mm。石油化工工作介质流体装配网格划分见图4,nodes总数747843,elemets总数4295892。

图4 石油化工工作介质流体装配网格

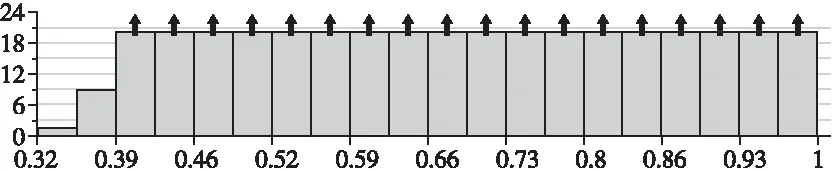

为确保CFD计算精度,对网格质量进行检查、调整、光顺。考核流体网格质量一般包括两个因素即Min angle与Quality,对于非结构网格来说,单元最小内角最低于要求大于9°[3],一般要求大于18°,Quality光顺指标一般要求0.2,优秀网格质量为0.3以上,本文流体网格经调整、光顺最后达到Quality最小0.3以上,Min angle1最小单元内角16°以上,完全可以流体计算需要,网格光顺、调整结果见图5、图6、图7。

图5 光顺前单元Quality质量分布

图6 光顺后单元Quality质量分布

图7 调整后单元最小内角Min angle分布

3 石油化工用屏蔽泵稳态流场求解及计算结果分析

3.1 CFX求解器设置

应用CFX求解器,icem cfd导出cfx格式网格进行求解,求解计算设置如下:设置outlet出口边界条件为55.55kg/s(设计的体积流量除以3.6),入口边界条件为1atm,即压力入口与速度出口配对,设置电泵转速为2950rpm,两处为动、静壁面设置为360°圆周耦合数据交换。计算迭代(RMS)设置值均为1×10-5,迭代布数设置为1000。

3.2 结果分析

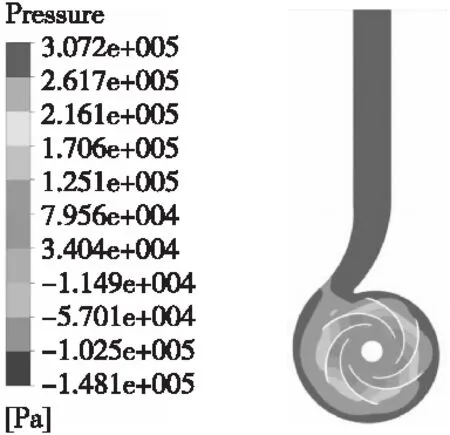

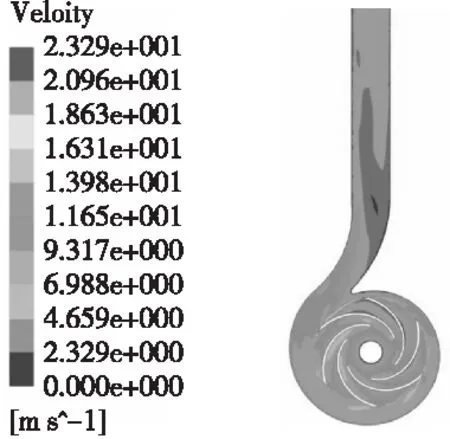

计算结果见图8、图9、图10、图11、图12。石油化工屏蔽泵在选型设计流量工况下定常模拟数值结果,从图8可以看出叶轮石化介质流体流域,静压从inlet与叶轮进口交接处(剂轮毂外延)向外径方向逐渐增加,叶轮外径处静压最大,为3atm左右。压强最大,即从叶片的进口到出口压力增大,压力梯度分布均勾,符合离心泵作用的原理,这一点也可以从图4.5可以验证,叶轮速度同样由叶片进口到出口(轮缘处)逐渐增大。从静压分布可以看出压力梯度的分布合理,叶片工作面为高压区静压范围1.25~3atm,叶片背面为低压区静压范围-1.4~2.5atm,已上静压分布与叶轮实际工作情况吻合。

图8 叶轮石化介质流体流域稳态流场静压分布

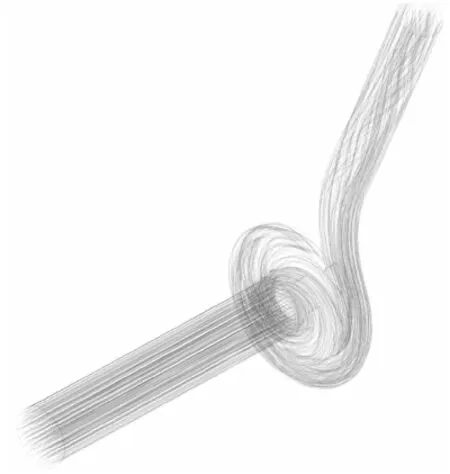

从图9、图10可以看出,石油工作介质从由叶轮告诉旋转形成的负压区(inlet延长段与叶轮轮毂外延耦合处)沿叶片速度逐渐增大(绝度速度从0m/s最大增至23m/s左右)与同时压力也逐步升高,从过程动能与压力势能储蓄过程,但势能占比较小,从流域高压分布点在整个叶轮流域分布面积可以看出,静压能高点的分布比例极小,在经蜗壳(压水室)后可以看出静压高点分布面积有了明显升高,可以满足石油介质的运输,相反速度开始下降,此过程为动能转化为压力势能的过程。图11流场流线运动的轨迹图,可以很明显的看出整个三维流场的速度分布,以及石化工作介质的运动轨迹。同时利用CFX Expression功能对提取计算后结果中inlet与outlet面的massflowAve Total Pressure平均总压值的差值,最终得出仿真扬程为31.9m,仿真扬程偏差值小于3%,进一步验证了稳态流场计算准确性。

图9 石油化工屏蔽泵整体流场静压分布

图10 石油化工屏蔽泵整体速度流场分布

图11 石油化工屏蔽泵整体速度流线运动轨迹图及扬程结果

4 结语

本文以石油化工用屏蔽泵(水力型号100-100-200)为例,首先介绍了CFD前处理流程及网格控制标准与要求,然后应用ANSYS CFX求解器对屏蔽泵稳态流场进行了分析计算,得出了叶轮流域、叶片、水力装配流场的静压分布、速度分布、绝对速度场流线运动轨迹图、仿真扬程结果,速度分布规律与石油化工泵实际工作情况吻合,扬程与选型设计扬程误差不超过3%,证明仿真结果可靠,对石油化工用屏蔽泵水力设计优化、降低水力模型试验成以及稳态流场仿真等方面具有宝贵的借鉴意义。