牵引电机转子齿压板静强度仿真计算及结构优化分析

2020-07-29黄勇唐子谋王成周茜茜

黄勇,唐子谋,王成,周茜茜

(中车株洲电机有限公司,湖南株洲 412001)

0 引言

异步牵引电动机因结构简单可靠,功率大、转速高,调速性能稳定,特别适合铁路运输高速重载的发展方向,加之现代调速理论与元器件发展,变频电源价格降低,异步牵引电动机已广泛应用于轨道交通行业。

异步牵引电动机为轨道车辆提供牵引力及电制动力,其结构主要由转子、定子、端盖、轴承及附属部件等组成。其中,转子包括转子齿压板、转子铁心、转轴、转子压圈等部件,齿压板的作用是压紧转子冲片,使转子铁心成为一个整体。异步牵引电动机运行过程中,转子齿压板承受冲片压紧反弹力、自身旋转离心力、振动、温度等作用力。本文对转子齿压板进行受力分析,并通过静强度仿真,计算转子齿压板的结构应力,为优化设计方向提供参考。

1 理论受力分析

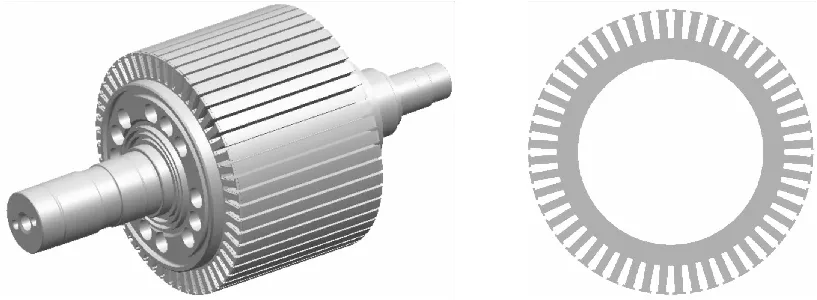

1.1 转子齿压板结构

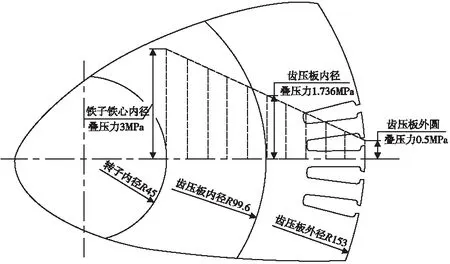

为保证转子铁心齿部的贴紧状态,牵引电机采用一定厚度的齿压板将压圈压紧力传递到齿部进行压紧。转子齿压板的结构形式与转子冲片一致,齿槽数量相同,齿形轮廓与转子冲片相同、齿形尺寸比转子冲片略小,如图1所示。

图1 转子及齿压板结构

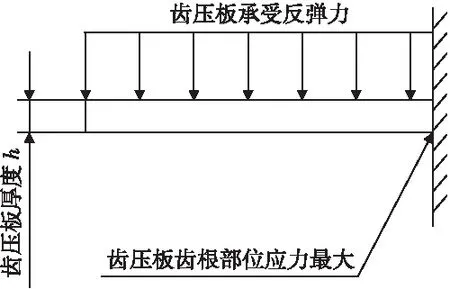

1.2 受力分析

转子叠压工艺过程是通过油压机将转子压圈、齿压板、冲片压紧为一个整体,转子装配结构及齿压板结构参数如图2所示。转子静态条件下,齿压板主要承受轴向叠压反弹力的作用。由于转子压圈压住的是齿压板的内径部位,可将齿压板按悬臂梁的结构模型进行理论分析,即齿压板的齿部为高h宽b的悬臂梁,受轴向反弹力作用。按照悬臂梁的受力结构形式分析,齿压板的齿根部是受力最大位置,如图3所示。

图2 转子装配结构及齿压板结构参数

图3 齿压板悬臂梁结构示意图

根据悬臂梁理论,齿压板受力分析如下:(1)齿压板的抗弯截面系数为W=bh2/6,齿根部应力大小为弯矩M除以抗弯截面系数W,若要增强齿压板的抗弯能力、减小齿根部应力,则优先增加齿压板厚度h。(2)齿压板齿根部与压圈上部间距d主要影响齿悬臂梁结构的约束状态,d越小可认为接近固定约束,d越大可认为是简支约束(可释放一定的弯矩)。(3)齿压板齿根部倒圆角R影响齿根部的应力集中状态,R越小,齿根部应力集中越明显。(4)齿压板宽度b的大小由转子冲片的槽数及槽型尺寸决定,对于电磁参数确定的牵引电机,齿压板宽度b基本确定,可优化空间有限。

2 静强度仿真计算

根据理论定性分析,转子齿压板厚度h、齿压板齿根部与压圈上部间距d、齿根部倒圆角R是影响齿部强度的主要参数,本文以h、d、R为变量,齿根部应力为目标进行静强度仿真计算,探究h、d、R变量的影响度大小及转子齿压板的优化方向。

2.1 计算模型

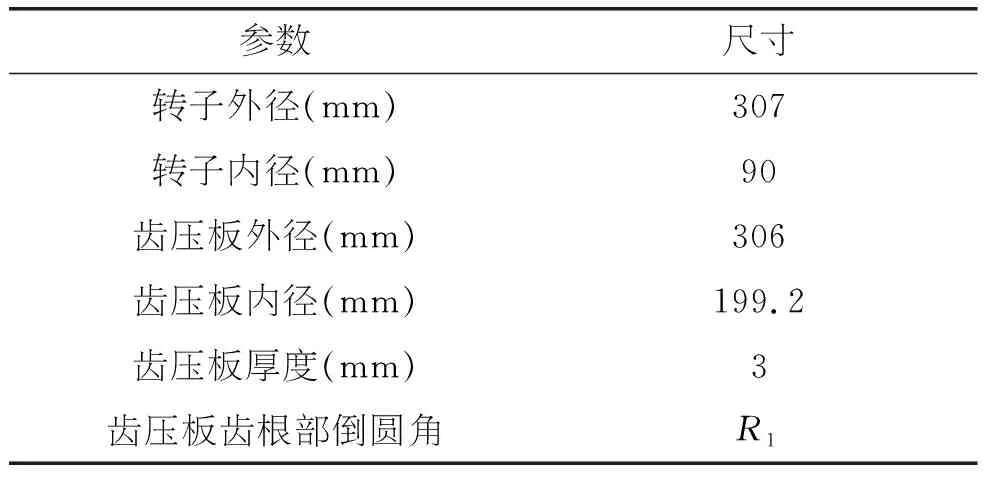

以某一型号的牵引电机转子(见图1)为计算模型,主要参数如表1所示。

表1 模型主要参数

由于该转子具有结构对称性,可对模型进行简化处理,仿真时取该转子的压圈及齿压板单齿三维模型进行模拟计算,其他结构的配合关系通过施加约束的方式来实现,如图4所示。

图4 单齿计算模型

2.2 计算条件与假设

本文不考虑振动、转子离心力、转子铁心与转轴的过盈配合作用力及转子温度的影响,对压圈施加固定约束,对齿压板与压圈施加不分离约束,并约束齿压板的径向与切向位移(即齿压板仅发生轴向变形),主要目的是探究在叠压反弹力的作用下齿压板槽底应力的变化趋势。

根据该型号牵引电机转子铁心的叠压工艺特点,转子齿压板承受冲片反弹力并不均匀,属于径向发散分布载荷,越靠近转子齿顶部,叠压反弹力越小,越靠近转子内圆部位,叠压反弹力越大。假设转子铁心内圆处的压力为3MPa,齿压板外圆处的压力为0.5MPa,并呈线性关系变化,如图5所示。根据图5,计算出齿压板内径处叠压反弹压力值为1.736 MPa。

图5 转子铁心叠压反弹力分布

仿真计算中,对模型施加线性载荷如图6所示。

图6 仿真计算施加线性载荷

2.3 计算结果及分析

根据悬臂梁理论,转子齿压板的最大变形发生在齿顶部,最大应力发生在槽底圆角部位。仿真计算应力分布云图如图7所示,槽底圆角部位的应力最大,与理论分析结果相符。

图7 仿真计算应力分布云图

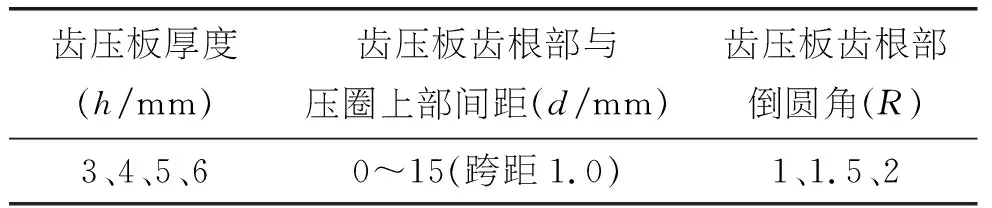

在齿压板厚度h、齿压板齿根部与压圈上部间距d、齿压板齿根部倒圆角R三个参数变化的情况下,分别计算齿压板的齿根部应力及齿顶部应变量。计算参数如表2所示。

表2 仿真计算参数/mm

考虑到h、d、R的不同组合,仿真计算结果如下所示。

(1)齿压板厚度h取3mm,间距d取值0~15mm(跨距1.0mm),圆角R取值1mm、1.5mm、2mm。

图9 3mm厚度齿压板最大变形量计算结果

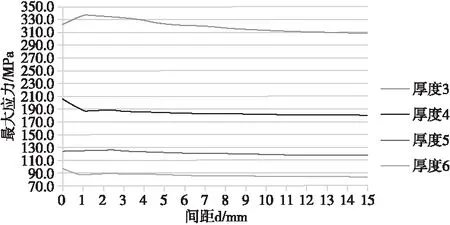

(2)圆角R值2mm,齿压板厚度h取值3~6mm(跨距1.0mm),间距d取值0~15mm(跨距1.0mm)。

图10 圆角R2最大应力计算结果

根据图8、图9、图10仿真计算结果

(1)齿压板厚度h对齿根部应力影响显著,如图10所示。在相同倒圆角R和间距d情况下,齿压板厚度h从3mm依次增至4mm、5mm、6mm,齿根部应力从约310MPa依次降至180MPa、118MPa、84MPa,降幅分别为41.9%、34.4%、28.8%。叠压反弹压力一定,随着齿压板厚度的增加,应力降幅呈现逐渐减小趋势。

(2)倒圆角R对齿根部应力影响较大,如图8所示,在相同圆角板厚和间距d情况下,圆角从R1增至R2,齿根部应力降低约22%。

(3)相对于齿压板厚度h和倒圆角R,间距d值对齿根部应力影响不是很明显,整体趋势是d值越大,齿根部应力整体应力越小(降幅小于5%)。

(4)间距d值影响齿压板齿顶部变形量,d值越大,齿顶变形量越大,如图9所示。增大d值可在一定程度上减小齿根部应力,但需要考虑齿顶部变形过大问题,防止出现散片现象。

3 结语

综上所述,齿压板厚度h、倒圆角R和间距d越大对转子齿压板齿根部受力越有利;齿压板厚度h能显著提升自身的抗弯能力,倒圆角R能大大降低应力集中,间距d能改善齿根部的约束度;齿压板厚度h对齿根部应力的影响程度大于倒圆角R和间距d。

对于齿压板的结构优化,更改倒圆角R最为方便,若空间尺寸允许,则优先增加齿压板厚度h。在齿压板厚度h不变情况下,小圆角一定要配大间距,大圆角尽量配大间距,但间距d的选择要同时考虑齿顶部变形量。

本质上,齿压板的齿根部附近的弯曲刚度要与转子压圈的压紧结构刚度进行匹配。

本文在不考虑振动、离心力、温度等因素条件下,以转子齿压板厚度h、齿压板齿根部与压圈上部间距d及齿根部倒圆角R为变量,以齿根部应力为目标进行了静强度仿真计算,探究了在转子叠压反弹力作用下h、d、R三个变量对齿根部应力的影响度,为转子齿压板的结构优化提供了一定的参考依据。