皮带输送机用外转子永磁同步电机温度场研究

2020-07-29吴家成张炳义

吴家成,张炳义

(沈阳工业大学电气工程学院,辽宁沈阳 110870)

0 引言

可移动皮带输送机因其需要经常移动,所以更适合使用自然冷却的外转子永磁同步电机。温升设计一直是电机设计里非常重要的一部分,与水冷电机相比,自然冷却电机的散热能力更差,如果温升设计不合理,会导致绕组端部和永磁体温升过高,就极易造成绕组端部发生匝间击穿和永磁体局部失磁的现象。因此自然冷却电机在设计时温升计算更加重要。通过有限元仿真的方法对电机温升的计算虽然准确,但当改变电机参数时使用有限元法重新建模、仿真较为耗时且繁琐,而应用等效热网络模型法更加省时、方便。本文依据等效热网络模型,对不同热负荷时的外转子永磁电机的温度场进行计算分析,并验证其准确性。

已有部分学者使用等效热网络法对电机进行了温度场分析。文献[1]采用等效热网络法对起重机用永磁电机的瞬态温度场进行了计算,文献[2]采用等效热网法对潜油电机的温度场进行了计算,文献[3]采用等效热网络法和二维数值模拟的方法研究了永磁同步牵引电机转子温度场分布,文献[4]采用等效热网络发对永磁无刷直流电机进行了温升分析。

等效热网络法对电机温升的计算快速、准确,可以在电机设计前期为热负荷的选取提供可靠的参考依据[5~7]。目前已有多数学者利用等效热网络法和有限元分析法对水冷或强制风冷的电机进行温度场分析,也有部分学者利用这两种方法对扁平型电动汽车用自然冷却外转子永磁电机进行温度场研究[8~10]。但因固定式皮带输送机电机功率一般在40~500kW之间,多数使用水冷,而可移动式皮带输送机目前多数利用传统的异步机滚筒作为驱动,利用等效热网络法对皮带输送机用细长型自然冷却外转子永磁电动机的温度场计算分析还较少。本文以一台11kW、115r/min的外转子永磁电机为研究对象,根据电机自身结构及其热传导的特点对电机内部关键节点进行划分,并根据热力学定律、能量守恒原理计算出各节点之间的热阻,通过等效热网络法推导出电机的导热方程组和热平衡方程组,并利用计算机编程软件对方程组进行求解,得到电机内部各节点的温度。最后通过有限元仿真和样机实验验证了采用等效热网络法对自然冷却外转子永磁电机温度场计算的准确性。

1 等效热网络模型的建立

考虑到皮带机用外转子永磁电机的轴强度和自然冷却电机散热面积的问题,此次电机机轴分为轴套、辐板、机轴,利用辐板将轴套和轴之间支撑出散热空隙,从而满足工况和散热需求,电机的三维结构图如图1所示。

图1 电机三维结构图

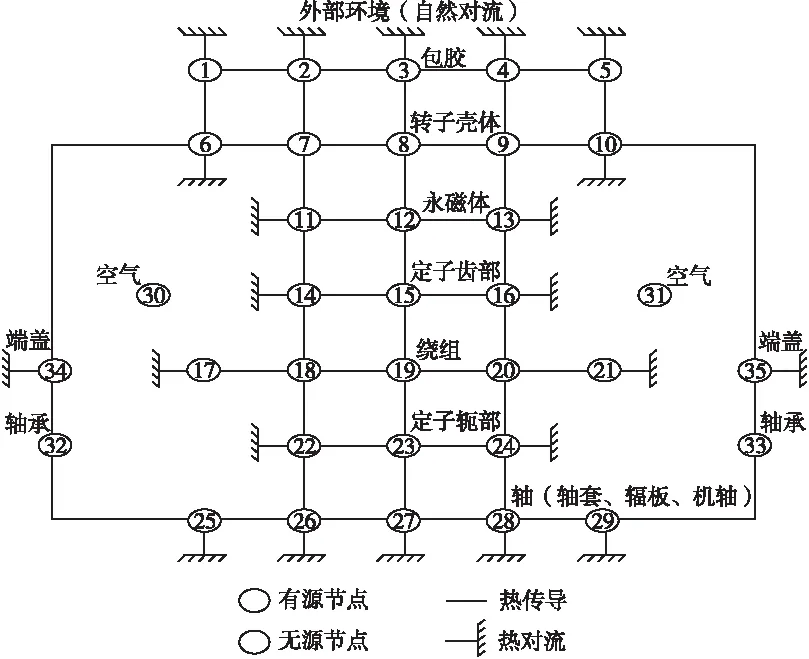

根据电机结构和热网络法的原则将电机划分为35个节点,如图2所示。其中,滚筒包胶(1~5节点),转子壳体(6~10节点),永磁体(11~13节点)在此部分添加永磁体的涡流损耗热源,定子齿部(14~16节点)在此部分添加铁耗热源,绕组部分(17~21节点)在此部分添加铜耗热源,定子轭部(22~24节点)在此部分添加铁耗热源,轴部分(25~29节点),机内空气(30、31节点),轴承(32、33节点),端盖(34、35节点)。图3给出了电机的等效热网络连接图。

图2 电机结构及热网络节点划分

图3 电机等效热网络图

2 热阻的计算及热网络模型的求解

2.1 热阻的分析及计算

将电机内部各节点如图2的热网络图连接后即可得到电机内部的传热路径,再计算出各节点之间的等效热阻后,根据热量流动平衡原理及能量守恒定律可求出各节点的温升。热传播主要有三种方式:热传导、热对流和热辐射,由于电机运行时温度不高(<150℃),因此在计算热阻时忽略热辐射热阻。

电机的各节点之间主要通过两种热阻进行传热,即热传导热阻和热对流热阻,而热传导热阻又可根据传热方向的不同而分为平板型热传导热阻和圆筒型热传导热阻。

对于如外包胶、转子机壳、永磁体、定子铁心、轴体等零件自身节点间存在平板型热传导的热阻可以利用式(1)来计算热阻

(1)

式中,δ—导热部分轴向长度;λ—材料的导热系数;A—热流方向的横截面积。

对于径向节点之间的热阻,如外包胶与转子机壳间的导热、转子机壳与永磁体之间的导热、定子齿部和轭部之间的导热、定子轭部与轴体之间的导热都可以根据圆筒型热传导热阻的计算式(2)来计算

(2)

式中,r1、r2—环形区域的内外径。

对于端盖、铁心、绕组端部与机内空气的对流散热和外包胶、端盖、轴体与外部空气的对流散热可根据对流换热热阻计算式(3)求出。

(3)

式中,A—散热面积;h—流体介质与固体介质之间的对流换热系数;Nu—空气怒赛尔特数,可根据式(4)求出

(4)

式中,Ta—空气的泰勒数,可根据文献[11]求出不同气流状态下的空气泰勒数。

绕组端部与电机内部空气热交换之间的热阻可根据文献[12]中的经验公式进行计算

(5)

式中,Vr—转子内表面的线速度。

另外,绕组铜线上产生的热量传出到其他节点时,需经过铜线、铜线绝缘层、浸漆、槽绝缘等,热量传导过程复杂。根据文献[13]、[14]、[15]的研究,通过等效导热系数经验公式来估算绝缘热阻,其公式为

(6)

式中,δi—槽绝缘厚度;λi—槽绝缘导热系数;b—等效槽宽;λL—浸漆的导热系数;sf—槽满率;dc、dw—漆包线和裸铜线的外径;Sfbt—槽的表面积。

本文针对关键未知热阻的求取进行了举例分析。

(1)定子槽内绕组的热阻

定子槽内材料较多,热量传递比较复杂。绕组产生的热量主要通过以下几个部分传递:(1)铜线产生的热量经过绝缘层向定子轭部传递;(2)铜线产生的热量经过绝缘层向定子齿部传递;(3)铜线产生的热量在槽内沿轴向传递。

当热量从铜线传递到轭部时的热阻

式中,δCu—绕组的等效宽度;A19、23—定子槽下半部分的等效导热面积;δe—定子轭部高度。

当热量从铜线传递到齿部的热阻

式中,δCu1—绕组的等效厚度;A19、15—定子槽上半部分的等效导热面积;δc—定子齿部厚度。

铜线产生的热量在槽内沿轴向传递时的热阻

式中,δ19、20—节点19、20之间的距离;ACu—裸铜线截面积。

(2)定子轭部与轴体部分的热阻

式中,r1—定子轭部节点23的半径;r2—定子内径;r3—轴体节点27的半径。

2.2 热网络的求解

本文重点分析了几个特殊部分的热阻求取方法,其余位置的热阻求取方法与之类似。通过求出各个节点之间的热阻之后即可得到热导矩阵[G],可表示为

(7)

根据热传递原理和能量守恒定律可知当电机温升到达稳态时,各节点的发热量、流出热量与流入热量之和为0,因此可列写出电机各节点的热平衡方程的一般矩阵形式如下

[G][T]=[W]

(8)

式中,[G]—热导矩阵;[T]—各节点温升矩阵;[W]—各节点热源矩阵,根据式(8)列写出35个节点的热平衡方程后,应用计算机程序进行编程,并对方程组进行求解后即可得到各节点的温升。

3 热网络结果与有限元结果对比

本文对两个设计方案分别进行了温度场的分析对比,方案一为根据普通内转子永磁电机的温升设计经验将电机热负荷设计在800A2/cm×mm2左右,通过等效热网络法计算后可知方案一的温升对于F级绝缘电机来说略高,因此根据方案一的计算结果对电机热负荷进行重新设计,通过电磁计算和等效热网络法的迭代计算后可知将电机热负荷设计在468A2/cm×mm2时可得到温升符合工程需求的方案二。两个方案的主要参数对比见表1。

表1 主要参数对比

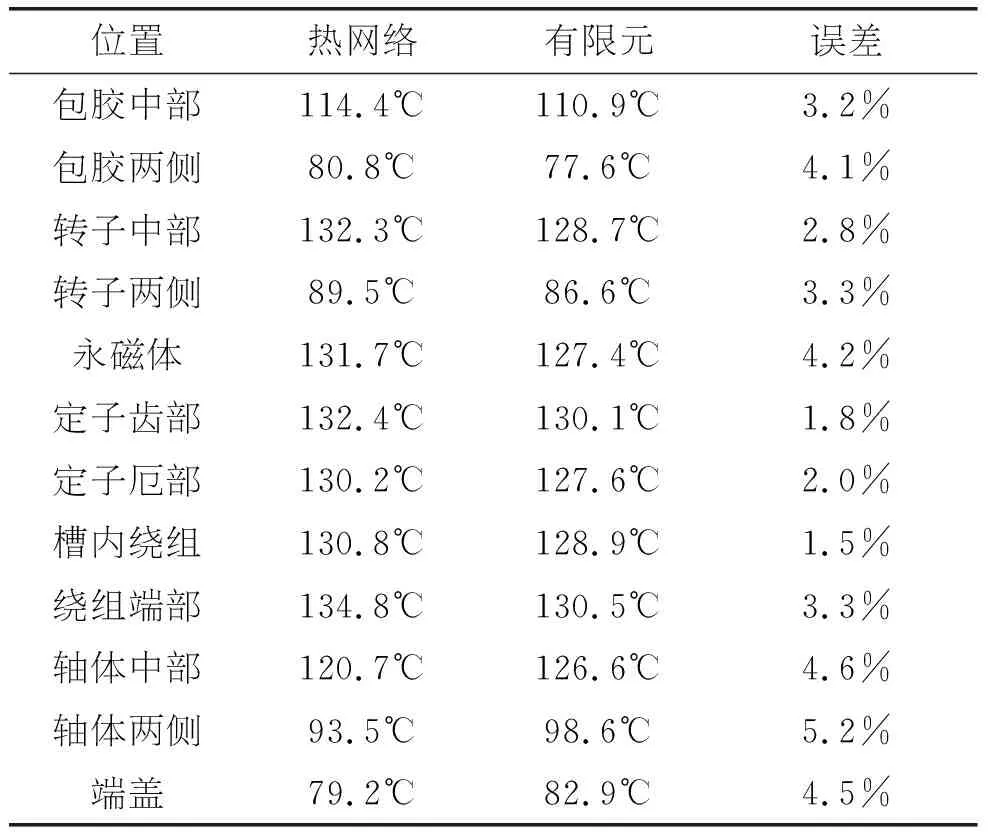

设定环境温度40℃。通过等效热网络法算出的各节点温升加上环境温度即可得到电机内各部位的温度。对两方案分别进行热网络计算和有限元分析,各部位的平均温度分析结果见表2和表3,图4、图5为两方案有限元仿真结果。

表2 方案一温度计算结果对比

图4 方案一有限元仿真结果

表3 方案二温度计算结果对比

图5 方案二有限元仿真结果

由两种方法的温度计算对比可知,电机内各位置上的温度大体一致,两种计算方式的误差值在4%左右,证明了等效热网络法的准确性。其中最大误差值出现在轴体两侧部分,误差为5.2%和4.9%,造成此情况的原因为两种计算方式在计算轴体热对流时的散热系数计算上的差别和热网络法对轴体等效位置确定的关系。温升最高点都出现在绕组端部的部分,方案一最高温度为134.8℃,温升为94.8℃。方案二最高温度为111.6℃,温升为71.6℃。方案一的温度对于F级绝缘的自冷却电机来说过高,因此采用方案二的数据进行样机制造及实验,并通过样机实验进一步验证等效热网络法的准确性。样机如图6所示。

图6 样机

4 样机实验

为了验证等效热网络法的正确性,通过建立实验测试台如图7所示,对电机进行温升试验,试验结果与等效热网络的计算结果进行对比。由于外转子电机机轴固定,不能通过对拖的方式对电机加载,因此通过在皮带系统的改向滚筒上连接加载电机,反向施加转矩来对试验电机进行加载。

图7 试验平台

在试验环境下,室温为40℃左右,对于绕组端部、槽内绕组、定子齿部、定子轭部等电机内部固定部分通过预先埋的Pt100热敏电阻来测取温度。对于机壳、机轴、端盖等外部部件用测温枪来测取温度。热敏电阻Pt100埋设位置如图8所示。图9为电机定子绕组和Pt100。

图8 热敏电阻位置示意图

图9 电机内热敏电阻

实验结果与热网络法计算结果对比见表4。

表4 热网络计算与试验数据对比

通过对比分析可知等效热网络法在计算包胶温度时误差较大,造成这种情况主要因为等效热网络法在计算包胶温度时没有考虑皮带与包胶摩擦产生的热量。定子部分温度误差主要由于定子浸漆而引起,但热网络法计算的各部分温度与样机实验结果大体一致,说明等效热网络法在外转子永磁电机的温度场计算方面有较高的准确性和可行性。

5 结语

本文通过应用等效热网络法对皮带输送机用外转子永磁电动机进行建模、热阻计算及温升计算,并结合有限元分析法和样机实验证明了等效热网络法计算温升可行性,并得到如下结论。

样机试验温升测量值与等效热网络法温升计算基本吻合验证了文中各节点间热阻计算方法的正确性,证实了等效热网络法可以快速、准确的对电机内各位置的温度进行计算,可以准确的反应电机稳态时的温度。

通过等效热网络法的计算结果分析表明,电机内温度最高点出现在绕组端部,达到111.6℃,与样机试验得到的115.6℃误差为3.5%,误差在可接受范围内,证明了等效热网络法计算的准确性及可行性。因此可以通过等效热网络法预测电机温升,为电机的耐热等级选取提供参考。

通过两组方案对比证明了自然冷却外转子永磁电机的热负荷不能按照自然冷却内转子永磁电机的经验来进行设计,外转子永磁电机的热负荷必须设计的更低。对于此类细长型外转子永磁同步电动机可将热负荷控制在500A2/cm×mm2以内即可将F级绝缘电机的温升控制在满足工程需求的范围内。