储运系统的能耗分析及节能措施

2020-07-28王永嘉中国石油大连石化公司辽宁大连116000

王永嘉(中国石油大连石化公司,辽宁 大连 116000)

0 引言

某炼化公司重油罐区,共有储罐75 台,总储量26.05 万立方米,储存油品有原油、催化料、油浆、润滑油、石蜡等重质油品。

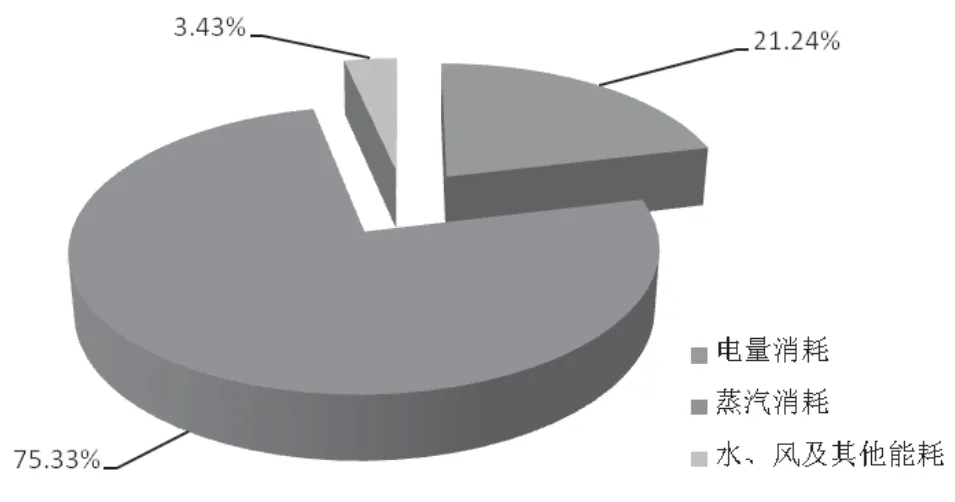

在一系列的接收、存储、输送过程中,储运系统不断消耗能耗,以保证油品温度、油品输送的正常运行,其能耗结构主要包括电、蒸汽、水、风及其他消耗等,统计该罐区2014年至2018年的能耗比例如表1。

表1 罐区水、电、汽、风能耗消耗占比单位:%

整理该表将历年能耗占比平均计算得出图1,重质油罐区能耗消耗中,蒸汽和电量占总能耗的96%以上,蒸汽能耗约占75.33%,电耗约占21.24%,因此节约蒸汽用量和电量消耗是储运系统节能工作的重中之重。

图1 储运能耗消耗比例图

1 蒸汽消耗

依据储存油品的闪点、凝固点、熔点等性质,确定油品输送温度时,应保证输送机泵正常吸入,并使油泵输油所耗功率与加热油品所耗能量之和最小。

储运系统重质油蒸汽消耗主要是为了提高油品流动性,防止油品在储存及运输过程中凝固。蒸汽主要使用10kg 蒸汽和3kg 蒸汽,多用于储罐加热、管线伴热、蒸汽吹扫等操作。

1.1 蒸汽消耗量大的原因

1.1.1 投用不必要的伴热,或伴热介质懒于切换,浪费优质能耗

装置原料线、外送馏出油线等,管线内介质持续流动且流量稳定,波动范围不大,伴热线常期投用浪费蒸汽;利用率低的重质油管线,满线放压,开蒸汽伴热以保证管线随时具备输油条件,浪费蒸汽;3kg 蒸汽为公司压力等级最低的蒸汽管线,系统管排经常直排泄压,致使蒸汽浪费;冬季防冻凝期,除了不常用汽的蒸汽线末端排凝外,在用汽线持续排凝,蒸汽线中间多处持续排凝,造成蒸汽浪费。

1.1.2 设备维修保养不到位,造成蒸汽热量损失

疏水器损坏:由于伴热线杂质、锈渣等堵塞、操作员反复调节、疏水器质量等多方原因,疏水器故障失效后,不能及时更换,操作员怕管线冻凝,往往使用阀门调节排汽量,并且排汽量偏大。

管线漏点多,保温缺失多:由于蒸汽管线在日常运行中,会发生法兰由于垫片老化造成法兰泄漏,由于管线腐蚀焊口砂眼,反复开关阀门填料松动漏汽,施工力量不足迟迟未对漏点整改等情况,都导致了蒸汽热量的浪费损失;保温棉厚度不达标、管线动火后保温未及时恢复、保温材质选择、环境气温变化大等,都会影响保温效果。

1.1.3 储罐存储空间未优化,加热介质不合理,全厂性热平衡构建不完善

储罐周转率低,同品种介质储罐多时,储罐长期静止,开加热维持温度浪费能耗,应通过物料平衡,实现储量最小化。

储罐加热浪费蒸汽较多,操作员对加热器的调节不到位,往往储罐储存温度接近上限时才停加热,停止加热后温度降到下限又开加热,反复开停加热器,此种情况使用3kg 蒸汽或循环热水就能保持温度。

装置外送前控制油品温度,将油品降温,到储运罐区再加热升温供下游装置;边收边付的储罐因上游馏出油温度过低,持续加热。

1.1.4 管理粗放,对蒸汽消耗关注不够,发现浪费再去节约

对蒸汽消耗不够关注,往往月底见到消耗报表才去排查异常、查找漏点,流量计跑量也不能及时发现。

1.2 降低蒸汽消耗量的措施

节约蒸汽消耗的措施主要在优化蒸汽的使用,通过合理利用,使蒸汽潜热发挥最大作用,保证使用效果的同时采取节约措施。

近几年该罐区节约蒸汽的措施主要包含:

(1)常期走油且流量稳定的重质油工艺管线可以停用伴热线;

(2)常期不用的重质油工艺管线用蒸汽和净化风扫出后堵盲板,停伴热线;

(3)夏季气温高,对凝固点低的重质油,停用伴热,入冬前投用伴热;

(4)伴热线距离短且3kg 蒸汽管网压力稳定时,使用3kg 蒸汽伴热;

(5)通过优化,使蒸汽线只排末端导淋,减少中间导淋的排放量;

(6)排查罐区损坏的疏水器,及时更换,不用阀门控制;

(7)罐区发现伴热漏点及时维修,拆除的保温要及时恢复,提高保温质量;

(8)优化罐区库存平衡,库存允许的情况下,减少同品种储罐数量,有助于实现储罐边收边付,并且停用储罐将加热管堵盲板,也无需排导淋;

(9)储罐加热,能满足生产条件情况下,优先考虑循环热水加热和3kg 蒸汽加热,储存温度贴近下限也可;

(10)有出厂作业的储罐,使用10kg 蒸汽加热保持合适的出厂温度,无出厂任务时,使用3kg 蒸汽加热维持低温运行不低于工艺卡片即可;

(11)常期收付的储罐,保证安全生产的情况下,要求上游装置提高馏出油外送温度,减少或停止储罐加热,罐区维温即可;

(12)优化储罐供料方式,采取同品种供料罐联通压油的供料方式,让罐组实现边收边付,从而停止整个罐组的储罐加热;

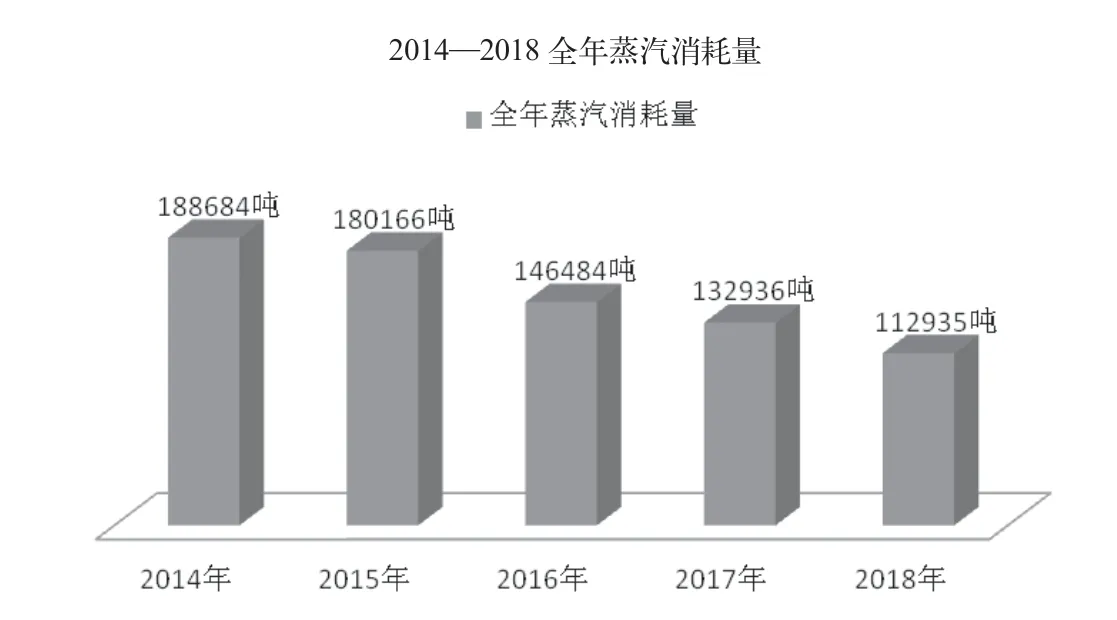

(13)建立蒸汽用量统计机制,做到天天统计,根据每天的蒸汽消耗量进行漏点查找、异常损耗查找、蒸汽流量计跑量及时发现。一油品2014年至2018年的历年蒸汽消耗量对比如图2。

图2 一油品历年蒸汽消耗量对比

从图2 可以看出,2014年消耗蒸汽188684t;2015年消耗蒸汽180166t;2016年消耗蒸汽146484t;2017年消耗蒸汽132936t;2018年消耗蒸汽112935t。通过上述节约措施,该罐区近年来在蒸汽消耗量上呈年年递减趋势。

2 电能消耗

依据储运系统特点进行分析,储运系统用电设备主要为机泵运行。该罐区46 台机泵,主要包括水泵、燃料油泵、催化料调合泵、装置原料泵等全年持续运转机泵,还包括倒油泵、装车船泵等间断运行机泵,另外冬季防冻凝期必须通过频繁活线来保证原油管线畅通,也是电量消耗较大的一部分。

减少电量消耗的措施主要有:

2.1 优化机泵运行,合理使用压控、回流与变频泵选型

该罐区目前普遍选用定频机泵,为了满足生产的实际需要,在供料量小的情况下,为了稳定供料,通过控制外送阀门,打开侧线阀回流将部分物料返回储罐,或直接使用压控系统控制外送压力让压控阀自动开回流,而达到调量的目的,浪费了电能。变频泵能有效避免泵出口阀的节流损失,产生巨大的经济效益,同时,减少系统的机械冲击、磨损和噪音,延长机泵的使用寿命。

2.2 上下游装置间直供料,减少储运机泵运行时间

目前炼厂为了稳定生产,普遍采用上游装置馏出油送入储运系统进行储存,然后储运系统通过机泵将罐内物料送入下游装置的生产模式,装置外送泵和储运供料泵输长时间运转。可以通过整体协调,精心操作,提高自动化程度与完善连锁保护等措施,实现装置间物料直供,减少输送机泵的运行。

2.3 合理安排生产减少罐区内部倒油

该罐区进行的油品调合均为批次调合,将调合成品所需的组分油依次使用机泵倒入罐中,然后使用净化风搅拌,以达到调和目的,罐区倒油泵常年中转倒油,浪费了电能。如采用在线调合,可大大减少组分泵的运行时间。另外,接到装置馏出油不合格信息或指令,及时转不合格罐,避免不合格油污染整罐油品,再开泵回炼或倒油,也能大大节约机泵运行与电量消耗。

3 结语

节能降耗要围绕企业生产思路进行思考,时刻以“单位是我家”的思想来思考问题,活跃思维,增强创新意识,以勤俭节约为荣,在思路上开拓进取,在管理上精益求精。企业还要不断提高节能技术的水平,从而推动和促进储运系统向低碳、节能、高效、环保的方向发展。