复合板压力容器的制造难点及控制

2020-07-27咸耀龙咸丁蓉

咸耀龙 咸丁蓉

山西阳煤化工机械设备(集团)有限公司 山西太原 030000

随着当今社会经济和科学技术的不断发展,化工行业的发展也十分迅速。作为化工行业的一种典型容器设备,复合板压力容器的制造质量直接关系到化工企业的生产质量与生产安全。因此,在复合板压力容器的制造过程中,一定要把握其制造难点,并通过相应的措施来控制制造质量。

1 复合板压力容器的制造要求分析

在复合板压力容器的制造过程中,对口位置的焊接错边量应不超过复合板覆层厚度的一半,且应该控制在2mm以内,所以在具体的生产和制造过程中,就需要对筒节下料和卷制成型做到严格控制。在复合板压力容器的制造过程中,最重要的一个工艺流程就是焊接,具体焊接时,可通过埋弧焊、电弧焊、焊条电弧焊和钨极氩弧焊等的方式来进行焊接。焊接筒体直缝时应注意做好找平处理,以此来保障筒体卷制质量。筒体卷制过程中,对于直径和厚度相同的筒体,其卷制的次数也应该保持一致。因为筒体厚度和设备封头存在差异,所以为保障压力容器的耐磨性,应保障筒体和封头之间的覆层对齐[1]。

2 复合板压力容器焊接裂纹的形成原因

因为基础材料和覆材之间有着不同的线膨胀系数、熔点和导热率,所以在焊接过程中,基础材料层和覆层两者交界的位置就很容易出现过渡层裂纹等的一系列问题。具体情况如下:

2.1 不同线膨胀系数的影响作用

因为基础材料和覆材有着不同的线膨胀系数,所以在将这两种材料进行焊接的过程中,因为冷却收缩量不同,所以产生的焊接应力也就比较大,进而很容易出现裂纹。

2.2 不同比热容及导热率的影响作用

因为基础材料和覆材有着不同的熔点和导热率,所以在焊接过程中就会出现熔化量不均匀和导热输入不均衡的情况,进而导致焊缝和两侧结晶条件的改变。熔点比较低的就金属会先熔化而发生流淌,熔点高的金属则会出现融合情况不佳情况[2]。同时,由于高熔点金属的收缩和凝固都会更早,所以一些正处在薄弱状态和凝固状态的低熔点金属就会产生应力,进而导致裂纹产生。

2.3 成分稀释的影响作用

在进行复合钢板的焊接工作中,因为基础层钢板比覆层的含碳量高,所以熔焊时的基础材料和焊缝金属相熔合的位置就很容易出现碳迁移现象,进而导致渗碳层和脱碳层情况的产生。这样的情况就会导致接头性能恶化,进而出现裂纹。

3 复合板压力容器焊接过程中质量控制措施

3.1 焊接方法的合理选择

在对基层进行焊接的过程中,埋弧焊、电弧焊都十分适用,而在对覆层以及过渡层进行焊接的过程中,焊条电弧焊和钨极氩弧焊都十分适用。基于焊接技术与焊接效率的全面考虑,在具体焊接施工中,很多生产厂家会选择焊条电弧焊和埋弧焊方法进行基础材料层的焊接,选择焊条电弧焊方法进行覆层与过渡层的焊接。

3.2 焊接程序的合理控制

基层焊接中应采用定位焊,具体制造中,对于出现的裂纹等问题,应先将其铲除干净,再进行焊接。焊接过程中,首先应进行基层焊接,然后进行过渡层焊接,最后进行覆层焊接,焊道不可触碰到覆层,更不可将覆层熔化,所以应该将焊道根部和覆层之间保持1-3mm的距离。过渡层焊接时,应先在覆层一侧将基层焊接中没有焊透的部位进行补焊,并将焊瘤清理干净,焊接中,过渡层厚度应该控制在2mm以上。覆层焊接时,首先应该在其表面坡口的两侧分别涂敷相应的保护剂,以此来达到防飞溅效果,涂敷范围应该在200mm左右,并及时清理好飞溅物,保持覆层表面无刮伤、无污染。焊缝余高应控制在1.5mm以内,焊道间温度应控制在100℃以内,焊接线的能量应尽可能最低[3]。

3.3 焊接材料与工艺参数的合理选择

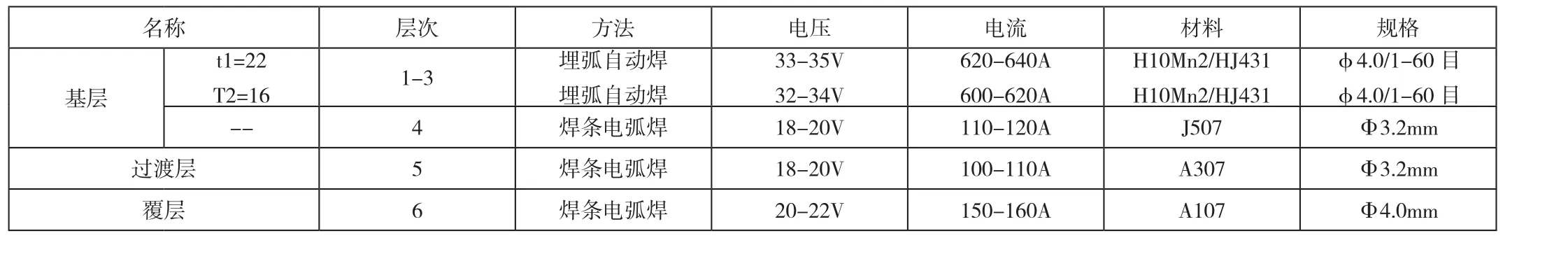

在具体焊接中,应注意材料和工艺参数的选择,具体标准如下表1:

4 结语

综上,在复合板压力容器的制造过程中,最大的难点就是焊接质量控制。为保障焊接质量,避免裂纹等焊接缺陷产生,在焊接中,应通过焊接方法的合理选择、焊接程序的良好控制和填充材料的合理选择来提升焊接效果,以保障压力容器生产质量。

表1 焊接材料与工艺参数标准