汽提净化水脱硫技术应用

2020-07-21汪昌保

汪昌保

(中国石化达州天然气净化有限公司,四川达州 635300)

1 汽提净化水的来源和特性

酸性水汽提单元供水来自于上游的尾气处理-吸收再生单元。在尾气吸收过程中,尾气中所含的H2S、水蒸气、有机物进入到吸收液中,为防止腐蚀,需注氨提高pH值。装置急冷塔、硫磺回收装置、酸气分液罐和脱硫装置的酸性水,经过进料/产品换热器换热后进入汽提塔,在塔内与自下而上的汽提蒸汽逆流接触,酸性水中的酸性气体大部分被汽提出来。处理后的酸性汽提净化水从汽提塔底部流出,与酸性水进料换热后通过管道直接输送至循环水系统回用。

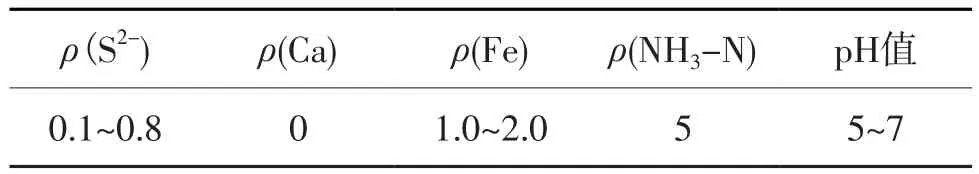

汽提净化水的一些水质特性见表1。

由表1可知,汽提净化水硫化物含量高,直接作为补水进入循环水系统势必会对循环水水质造成影响,促进腐蚀、沉积和微生物繁殖,加剧联合装置换热设备的腐蚀。硫化物对于循环水的危害主要来自3个方面:一是强烈促进腐蚀的发生,导致碳钢及铜的局部腐蚀及均匀腐蚀;二是强还原性,使传统强氧化性杀菌剂失去杀菌效果,促进微生物大量繁殖;三是沉淀性,使锌等二价金属离子失去缓蚀作用。

表1 汽提净化水的水质特性 mg/L

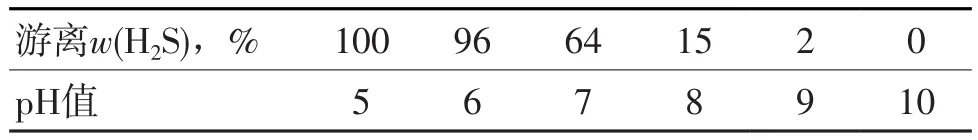

在水中游离的硫化氢与pH值关系见表2。

表2 水中游离硫化氢与pH值的关系

由表2可见:硫化氢在废水中的存在状态与pH值有密切关系。

汽提净化水在低pH值状态下游离的硫化氢在水中发生解离,解离原理如下:

硫化氢的存在使金属表面形成电化学腐蚀,金属厚度均匀减薄,也可以将金属表面腐蚀得凹凸不平,即形成蚀坑(点蚀),进而引起水中铁离子的增加[1]。

由于硫化氢的强还原性,其可与氯类强氧化性杀菌剂作用而沉积出硫,从而破坏杀菌剂的杀菌作用,导致循环水系统微生物大量繁殖[2]。硫化氢进入循环水系统后,系统氯消耗量增加,水中余氯达不到控制指标,导致细菌超标,黏泥滋生。在黏泥底部的厌氧环境中,硫酸盐还原菌可将硫酸根还原为硫化氢,进一步促进腐蚀,形成恶性循环。同时黏泥中大量滋生硫细菌、铁细菌。

硫化氢可与锌等二价金属离子发生沉淀,导致传统的以锌盐为主的缓蚀剂失效。此时水中锌离子检测不出,而在生物黏泥中,若加入少量HNO3可闻到硫化氢气味,可证实硫化物有沉积。

目前国内外研究应用的脱硫技术有物理法和化学法。将硫化氢从水中去除,则是硫化氢从液相向气相的单相传质过程,物理脱硫中汽提和吹除使气液两相呈逆流方式接触。硫化氢属于易溶气体,扩散阻力主要来自于气膜一侧,适当增大气速湍流程度,减小气膜厚度,降低气膜阻力有利于脱硫反应进行。

氧化法脱硫实质上是一个氧化还原反应的过程,硫腐蚀在低温下主要是电化学腐蚀,腐蚀性较强的硫形态为S2-和HS-,如何将腐蚀性较强的硫形态转化成腐蚀性较弱的硫形态(S单质、SO32-及SO42-)是处理成功的关键[3]。

2 脱硫试验

脱硫试验分为物理脱硫试验和化学脱硫试验。

2.1 物理脱硫试验

2.1.1 试验原理

物理法脱硫技术的原理为机械传质脱气过程。利用鼓风机向酸性汽提水内鼓入空气,由于空气中的硫化物含量极少,当鼓入模拟试验装置的空气流和酸性汽提净化水相接触时,酸性汽提净化水中硫化物便会析出,被气流带走[4]。

2.1.2 试验过程

为确定物理法脱硫技术的方案可行性,在明确物理法脱硫技术的原理后,选取鼓泡和搅拌2种方式进行机械传质脱气,并记录2种方式对硫化物的脱除效果。

2.1.3 脱硫效果

采用2种方式进行机械传质脱气,其对硫化氢(以S2-计)的脱除效果不同,鼓泡方式的去除效率保持在90%以上,搅拌方式的去除效率保持在80%以上。试验结果见表3。

表3 不同脱气方式对脱硫效率的影响

从表3可见:反应时间为1 h时,鼓泡法可脱除酸性汽提净化水中93%的硫化物,搅拌法可脱除85%的硫化物;反应时间为2 h时,鼓泡法可脱除酸性汽提净化水中94%的硫化物,搅拌法可脱除87%的硫化物。鼓泡法脱硫效果优于搅拌法脱硫;反应时间为1 h时,已经达到较好的脱硫效果,再延长反应时间硫化物的脱除效果提高不明显。

2.2 化学脱硫试验

2.2.1 试验原理

由于S2-和HS-本身具有较强的还原性,因而氧化的方法直接有效。可采用的氧化方式包括:ClO2、Cl2/Br2类氧化性杀菌剂、曝气。ClO2的氧化能力不受pH值影响,在pH值4~10内氧化能力不变。其氧化容量为氯气的2.5倍,可在极短的时间内快速杀灭各种微生物。

ClO2的选择性好,不与氨氮反应,较少与有机物反应。它的这一特点,使其比Cl2/Br2类氧化性杀菌剂更适合用于汽提水预处理。

2.2.2 试验过程

配制1 L含ρ(Na2S)为10 mg/L的Na2S水溶液,测其S2-的含量。取上述水样100 mL若干,在其中分别添加 ClO2使ρ(ClO2)为 0,1,2,5 mg/L,测定添加后瞬时、15 min和30 min时水样中S2-的含量。

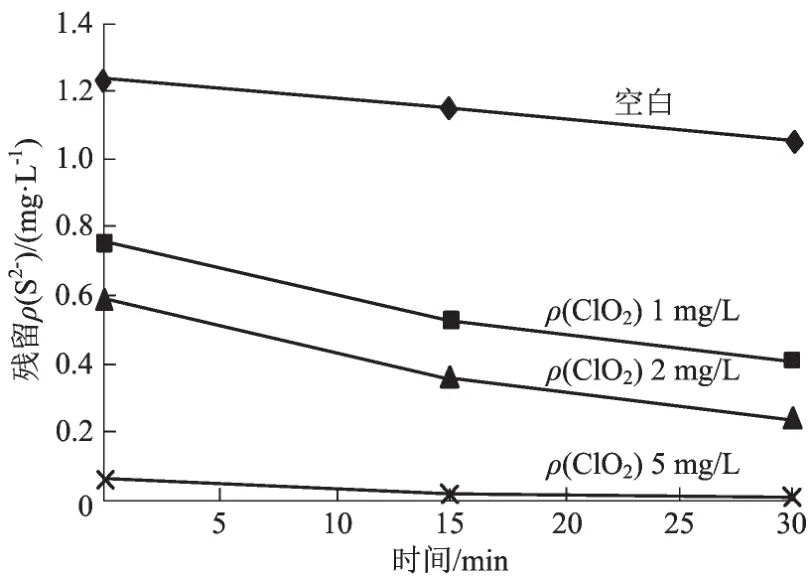

2.2.3 脱硫效果

S2-在纯水中的含量随着时间的推移有所下降,但下降速率相对比较平缓,导致浓度下降的主要原因是S2-与水中的溶解氧发生反应。随着ClO2的添加,水中S2-浓度迅速下降,而且ClO2浓度越高S2-浓度下降得越快。添加ρ(ClO2)为5 mg/L的瞬时,水中的S2-浓度即刻降到0.06 mg/L,随着时间的推移,15 min后S2-几乎被完全去除。这充分说明ClO2可以有效去除酸性汽提水中的硫化物,实验室去除率达到98%以上。

添加不同浓度的ClO2对酸性汽提净化水中硫化物的去除效率见图1。

图1 不同浓度的ClO2对硫化物的去除效率

3 现场应用

结合试验情况,先后采用物理脱硫和化学脱硫进行现场应用。

3.1 物理法脱硫

将酸性汽提净化水利用管道泵输入硫化物脱除塔进行脱硫处理,然后用离心泵打回Ⅱ循环冷水池。

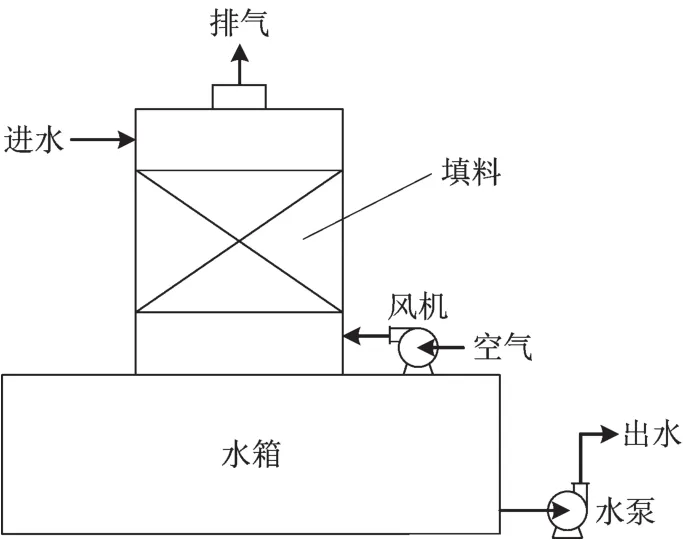

试验装置由配水装置、填料、风机、水箱组成,硫化物脱出塔采用上进下出,酸性汽提水从上部喷淋装置淋洒下来,利用底部鼓风机脱除水中的硫化物。硫化物脱除装置示意见图2,现场试验装置见图3。

图2 硫化物脱除装置示意

图3 现场试验装置

试验运行中采用连续进水方式,酸性汽提净化水控制流量在120~250 m3/h,进水管道泵和出水离心泵保证1开1备,以维持流量平衡,避免水箱抽空或溢流。

3.2 化学法脱硫

ClO2的现场制备采用GeneroxTMCTR(集中管式反应器)技术,反应药剂为Generox 225A和w(HCl)30%的盐酸。GeneroxTMCTR装置可根据酸性汽提水流量自动调节加药量,并对流量设定报警值,当流量低于设定值时自动停运,避免出现断流时药剂持续投加的现象。2种药剂进入反应器后,产生的ClO2直接被带入酸性汽提水管道,由于没有传统的压力容器及ClO2传输管道,因此更加安全高效。2种药剂分别由各自的加药泵精密控制,2台加药泵的起停、流量均由控制系统协同控制。2种药剂被精确地加注到管道式发生器中,产生的ClO2立即被汽提水带走,在管道中与硫化物反应,并将其氧化去除。

装置投运后,还需要做好一系列调试工作如药剂投加量等。因此需要及时对处理后的酸性汽提水进行化验分析,以便于GeneroxTMCTR装置运行在最佳工况。每天检测处理后汽提水硫化物含量,控制硫化物ρ(S2-)< 0.05 mg/L。

4 应用效果

4.1 物理脱硫效果

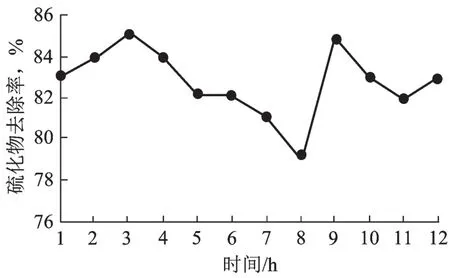

通过脱硫塔预处理后,酸性汽提水中硫化物ρ(S2-)均低于控制指标0.1 mg/L。脱硫塔对硫化物的脱除率最高值为85%,最低值为79%,平均值为83%,脱硫效率见图4。

图4 物理法脱硫效率

4.2 化学脱硫效果

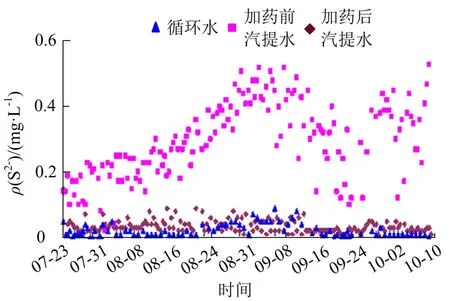

2019年7 月23 日到10月14日期间,加药前酸性汽提水硫化物ρ(S2-)平均值为0.30 mg/L,加药后硫化物ρ(S2-)平均值为0.02 mg/L,硫化物去除率为93.3%。处理前酸性汽提水硫化物ρ(S2-)<0.5 mg/L时,经GeneroxTMCTR处理后汽提水硫化物ρ(S2-)<0.05 mg/L。运行期间酸性汽提水脱硫前后硫化物含量趋势见图5。

图5 循环水与汽提水加药前后硫化物含量趋势

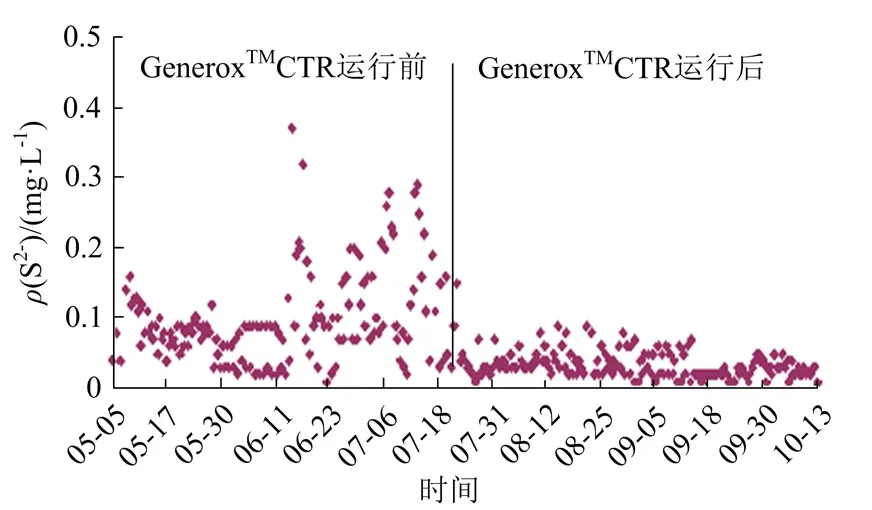

系统硫化物含量在GeneroxTMCTR装置运行前后含量趋势对比见图6。

图6 系统硫化物含量趋势

GeneroxTMCTR装置投运前,系统硫化物含量波动较大,ρ(S2-)最高达到0.3 mg/L;GeneroxTMCTR装置投运后,系统硫化物含量较之前有明显下降,ρ(S2-)基本保持在0.1 mg/L以下,表明该装置能有效地脱除汽提水中硫化物,对改善系统水质起到明显作用。

4.3 物理法脱硫和化学法脱硫技术对比

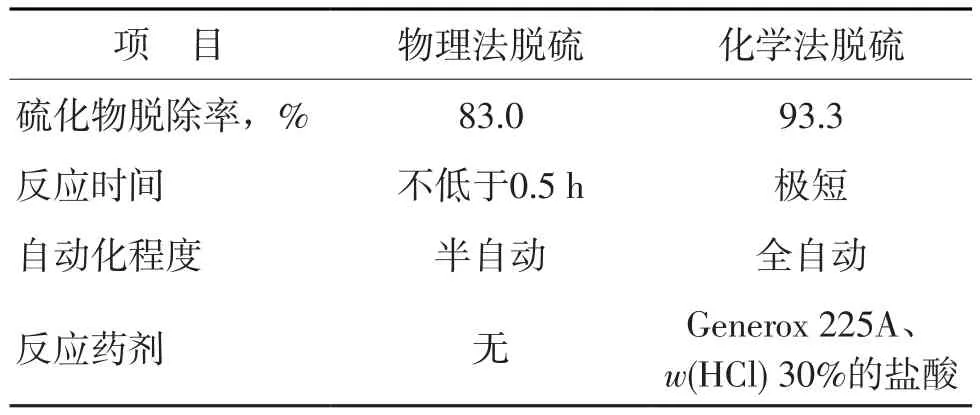

通过物理法脱硫技术和化学法脱硫技术在现场的运行效果,对比2种方法的优缺点,结果见表4。

表4 物理法和化学法脱硫技术对比

化学法脱硫技术需要持续的药剂投入,其运行成本将高于物理法脱硫技术。但由于化学法脱硫技术具有更高的硫化物脱除率,能够更大程度地降低二循系统硫化物的含量,考虑到减弱循环水对全厂换热器的腐蚀,化学法脱硫技术比物理法脱硫技术更适用于现场生产需要。

5 结语

天然气净化厂中酸性水含有硫化物、氨氮、铁离子、悬浮物等污染物质,经汽提回用到循环水系统中,造成循环水腐蚀的产生,杀菌效果降低,在实际应用中须综合考虑酸性水的特性和各种操作影响因素,根据现场生产需要采用高效的脱硫技术,提高循环水的利用效率,减少水资源的浪费。