臭氧脱硝工艺在冶炼环集烟气治理中的应用

2020-07-21杨晓武朱智颖

杨晓武,朱智颖,汤 洛

(长沙有色冶金设计研究院有限公司,湖南长沙 410014)

近年来,氮氧化物(NOx)已逐渐取代二氧化硫成为大气中最主要的污染物。随着环保要求的不断提高,各种法规标准对NOx的排放要求日趋严格,烟气中NOx的治理已迫在眉睫。目前,各种脱硝工艺均有其特定的适用范围,因此,针对不同的烟气选择适合的脱硝工艺对系统的成功运行至关重要。

某铜冶炼企业熔炼吹炼环集烟气、冰铜粒化烟气、吹炼渣粒化烟气和阳极炉烟气合并后的环集烟气(烟气量为450 000 m3/h,烟气温度为150 ℃)经两级水洗除尘、离子液脱硫、湿式电除雾器除雾后进入烟囱排放。排放气体温度为45 ℃,ρ(SO2)约为80 mg/m3。考虑到烟气中NOx排放超标问题,后增加脱硝系统。设计烟气中ρ(NOx)为250 mg/m3。根据最新的GB 25467—2010《铜、镍、钴工业污染物排放标准》修改单中大气污染物特别排放限值规定,脱硝后出口气体中ρ(NOx)≤100 mg/m3,即脱硝效率大于或等于60%。

1 脱硝工艺

1.1 脱硝工艺介绍

目前,烟气脱硝技术很多,可分为干法脱硝和湿法脱硝。

干法脱硝一般直接采用气相还原剂和NOx进行反应,主要有选择性非催化还原法(SNCR)、选择性催化还原法(SCR)和活性焦法。其中,SNCR法是在温度为850~1 100 ℃的烟气中喷入还原剂(尿素、氨水等),烟气中NOx与还原剂反应生成氮气和水。该方法反应温度高,脱硝效率低。SCR法发生的反应与SNCR法基本相同,不同之处在于其在温度为300~450 ℃的烟气中喷入还原剂(尿素、氨水等),在催化剂作用下还原剂与NOx反应。该方法脱硝效率高、技术成熟,但也存在反应温度较高,且催化剂对砷及重金属敏感的问题。活性焦法脱硝的原理类似于SCR法。其采用活性焦作为催化剂,还原剂和NOx在活性焦表面发生吸附并反应,反应温度为100~150 ℃。此外,活性焦法可进行联合脱硫脱硝[1]。

湿法脱硝主要有氧化吸收法和直接吸收法。氧化吸收法是将烟气中难溶于水的NO氧化成易溶于水的高价氮氧化物(NO2,N2O5),然后再利用溶液进行吸收。氧化吸收法对所处理烟气的温度和砷、氟、氯含量没有特别要求,具有适用于低温烟气、脱硝效率高的优点。氧化剂主要有臭氧、双氧水、KMnO4溶液、K2CrO7溶液等。直接吸收法是直接利用液相吸收剂将NOx吸收。吸收剂主要有络合剂和还原剂两大类。直接吸收法对烟气中NO2与NO含量比例有要求。目前,直接吸收法的脱硝效率总体较低,应用不多[2]。

1.2 脱硝工艺选择

在选择脱硝工艺时,需根据烟气条件、脱硝效率、技术成熟度、经济合理性、现场实际情况等因素综合考虑。

该铜冶炼环集烟气温度太低,不适合采用SNCR法脱硝。如采用SCR法脱硝,一是将脱硝系统放在洗涤脱硫之前,且需要对烟气进行升温;由于烟气中含有砷及重金属,存在催化剂中毒的问题;二是将脱硝系统放在洗涤脱硫之后,此时烟气温度为45 ℃,需要对烟气进行升温,流程上不经济环保。综上所述,该冶炼环集烟气脱硝不适合采用SCR法。活性焦法工艺可同时脱硫脱硝,由于该冶炼环集烟气已设有离子液脱硫系统,且活性焦法工艺流程较复杂,占地面积大,目前在冶炼行业应用案例不多,有待更多验证,暂不考虑采用。

炉窑烟气中NOx一般90%为NO,不适合采用直接液相吸收法。采用氧化吸收法,将烟气中难溶于水的NO氧化成易溶于水的高价氮氧化物,然后再利用溶液进行吸收,可满足该项目中的烟气条件及脱硝效率要求。在氧化吸收法中,以臭氧氧化法应用最为广泛。因此,综合考虑,最终采用臭氧氧化+碱液吸收的方法进行烟气脱硝。

2 臭氧脱硝工艺

2.1 臭氧脱硝原理

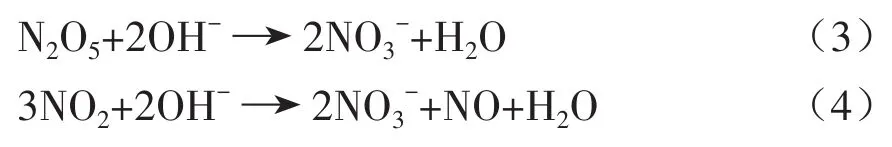

臭氧脱硝过程包括臭氧氧化和碱液吸收2个阶段。臭氧氧化阶段发生的主要化学反应方程式如下:

碱液吸收阶段发生的主要化学反应方程式如下:

烟气中NO和O3反应速率很快,在1 s内即可达到平衡[3],因此只需在烟道内喷入臭氧,使其与烟气混合反应即可。同时,氮氧化物在水中的溶解度为N2O5>NO2>NO[4],因此需保持较高的O3与NO摩尔比,以保证烟气中NOx尽可能转化为易溶于水的N2O5。

2.2 工艺流程

臭氧脱硝系统主要由臭氧发生系统、碱液输送系统、脱硝吸收塔系统组成。

臭氧发生系统为成套设备,由臭氧发生室和闭路循环冷却系统组成。氧气经减压稳压后进入臭氧发生室,在臭氧发生室内,部分氧气通过中频高压放电变成臭氧,ρ(O3)在100~148 mg/L;部分不能生产臭氧的能量转化为热能释放,通过闭路循环冷却水冷却换热。闭路循环水冷却系统包括板式换热器、循环水泵、膨胀罐及阀门等。臭氧发生系统制得的臭氧经管道输送到烟道内,通过烟道内的臭氧布气器与烟气混合发生反应。

脱硝吸收塔采用空塔喷淋模式,经臭氧氧化后的烟气进入吸收塔内与循环喷淋的碱液逆流接触,烟气中的高价NOx和碱液发生反应生成硝酸钠,从而得到脱除;此外,烟气中残留的SO2也同时得到脱除。脱硝后的气体经塔内屋脊式除雾器除雾后去烟囱达标排放。吸收塔内碱液循环使用,少部分碱液进入废水处理系统处理。实际运行中需控制好吸收塔内碱液pH值,pH值过低时,需通过碱液输送泵补充新鲜碱液。臭氧脱硝装置工艺流程见图1。

图1 臭氧脱硝装置工艺流程

2.3 主要设备

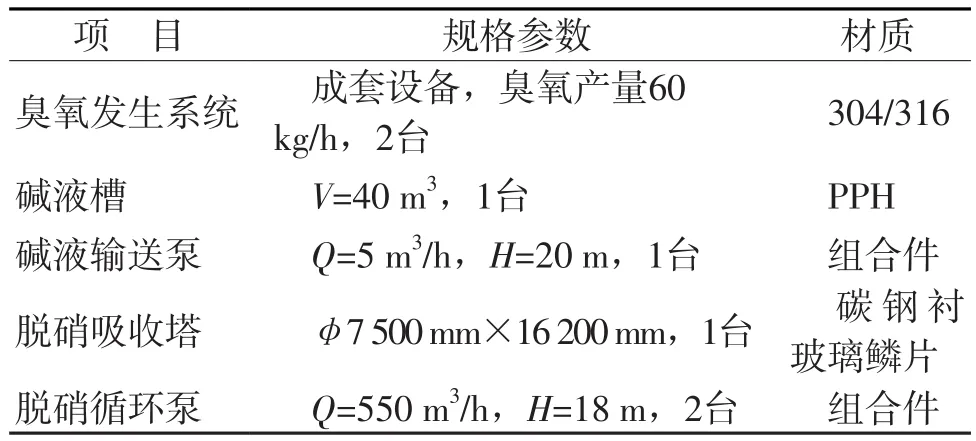

该臭氧脱硝装置工艺设备简单,其主要设备见表1。

表1 臭氧脱硝装置主要设备表

3 运行情况及费用

3.1 运行情况

该臭氧脱硝装置目前运行情况良好,能确保设计烟气条件下,出口气体ρ(NOx)不高于100 mg/m3,达到了设计要求。冶炼炉窑正常运行时,入口烟气中ρ(NOx)≤100 mg/m3,出口气体中ρ(NOx)≤10 mg/m3,脱硝效率不低于90%,实现了NOx的超低排放。

烟气排放连续监测系统(CEMS)数据显示,排出气体NOx质量浓度较低,但有时会存在冒黄烟现象。据了解,这是臭氧脱硝工艺的普遍现象。笔者分析,黄烟主要是由于NO2气体存在。根据相关文献介绍[5],当烟囱排出气体中NO2浓度(单位为ppm)大于2 400除以烟囱直径(单位为英寸)时,则会观测到黄烟现象。该脱硝装置烟囱直径为5 m(约196.8英寸),则当φ(NOx)高于0.001 22%时,烟囱排放气体会出现黄烟。根据反应式(4),3 mol NO2在吸收后会释放出1 mol NO;脱硝烟气中存在过量臭氧,在脱硝吸收塔后,臭氧又将NO氧化成NO2,导致最终进入烟囱的气体主要以NO2存在。因此,即使总的NOx含量很低,也会出现黄烟现象。未脱硝的烟气中NOx主要是以NO形式存在,NO2仅占10%,对直径5 m烟囱而言,其形成黄烟对应的φ(NOx)为0.012 2%。这就解释了为何臭氧脱硝后低含量NOx状态下反而会有黄烟发生。黄烟形成了视觉污染,会造成不利的社会影响。如何避免臭氧脱硝后产生黄烟是亟待解决的问题。

3.2 运行费用

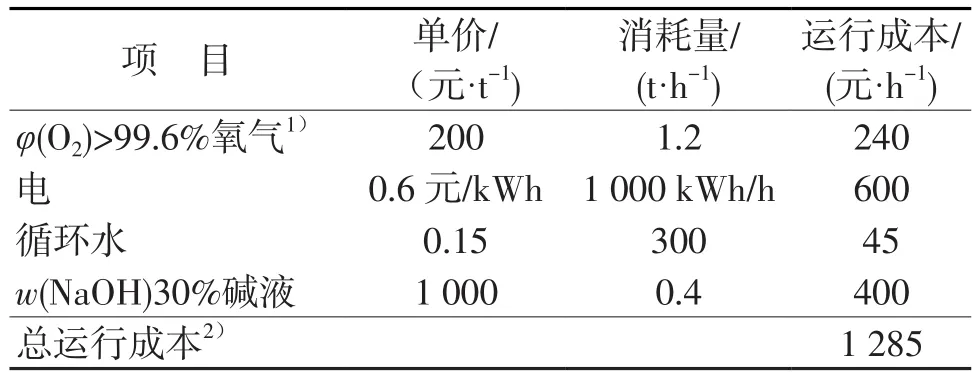

臭氧脱硝装置运行费用主要包括氧气、电、循环水、碱液的消耗费用。按设计处理烟气量450 000 m3/h,进口ρ(NOx)为250 mg/m3,出口ρ(NOx)为 80 mg/m3计算,脱硝装置运行费用构成见表2。

表2 臭氧脱硝装置运行费用构成

按年工作时间7 200 h计算,臭氧脱硝装置运行费用为925.2万元/a,脱除1 kg NOx运行费用为16.8元。由此可知,臭氧脱硝系统运行费用相对适中,其缺点是能耗相对较大。实际运行中,臭氧发生系统的臭氧产生量可根据脱硝装置进、出口NOx含量进行自动调节,在满足出口气体NOx含量不超标的前提下,现场根据生产运行经验,在设备允许范围内降低臭氧发生系统的运行负荷,可显著降低电耗,从而降低运行费用。

4 结语

该臭氧脱硝装置运行稳定,能确保设计烟气条件下,出口气体ρ(NOx)不高于100 mg/m3;当进口烟气中ρ(NOx)≤100 mg/m3时,出口气体ρ(NOx)≤10 mg/m3,脱硝效率大于或等于90%,实现了烟气NOx的超低排放。臭氧氧化+碱液吸收的臭氧脱硝工艺具有流程简单、适用于低温烟气、占地面积小、脱硝效率高的优点,适用于铜冶炼行业环集烟气的脱硝处理,应用前景广泛。