铜冶炼烟气制酸低温位热回收产汽量探讨

2020-07-21李伟达袁爱武

李伟达,袁爱武

(长沙有色冶金设计研究院有限公司,湖南长沙410011)

用硫酸干燥原料气及吸收三氧化硫的过程中会产生大量的热量,为了维持系统的热平衡,一般采用循环冷却水冷却循环酸,然而这会浪费大量的热量和循环冷却水,既不节能又增加了运行成本。美国孟山都环境化学公司(孟莫克前身)于20世纪80年代开发了干吸工序低温位热能生产低压蒸汽的技术(HRS),在硫磺制酸中广泛应用。经过多年的发展,低温位热回收已扩展到铜冶炼烟气制酸。

铜冶炼烟气具有气量大、波动大、SO2浓度高的特点,同时产品酸浓度要根据市场需求及气象条件做到随时可调。因此,在设计含低温位热回收的干吸工序时,既要考虑到串酸流程简洁、调节方便,又要兼顾产汽量最大。笔者以某300 kt/a铜冶炼烟气制酸项目为例,对含空气干燥及低温位热回收的干吸工序串酸流程、低温位热回收热量衡算及产汽量进行了探讨。

1 串酸流程及其物料平衡计算

1.1 串酸典型流程

为保证干吸工序稳定生产,需控制各塔循环槽的循环酸浓度和液位稳定。通常,空气干燥塔、SO2干燥塔的循环酸系统w(H2SO4)控制在93%~95%,低温位热回收循环酸系统w(H2SO4)控制在99%,二吸循环酸系统w(H2SO4)控制在98.0%~98.3%,常用的发烟酸循环酸系统w(H2SO4)控制在104.5%。控制循环酸浓度和液位稳定的前提是不同浓度的硫酸进行串酸以及对系统进行补水时,要保证各循环酸系统串入和串出的SO3、水平衡。

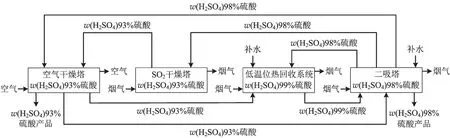

图1为不生产发烟硫酸典型的串酸流程。

图1 不生产发烟硫酸典型的串酸流程

空气干燥塔、SO2干燥塔、低温位热回收系统和二吸塔均设有循环酸系统。为维持各循环槽的硫酸浓度和液位,SO2干燥塔向空气干燥塔串酸;空气干燥塔向低温位热回收系统、二吸塔串酸;二吸塔向SO2干燥塔、空气干燥塔和低温位热回收系统串酸;低温位热回收系统向二吸塔串酸;在低温位热回收稀释器或二吸塔循环槽中补水。根据需求,可单独或同时从二吸塔循环酸槽引出w(H2SO4)98%的成品酸、从空气干燥塔循环槽引出w(H2SO4)93%的成品酸。

图2为生产发烟硫酸典型的串酸流程。

图2 生产发烟硫酸典型的串酸流程

生产发烟硫酸的串酸典型流程是在图1典型串酸流程的基础上增加了二吸塔与发烟硫酸循环酸系统的互串,即发烟硫酸向二吸塔串酸,二吸塔向发烟硫酸循环酸系统串酸,从发烟硫酸循环酸槽中引出w(H2SO4)104.5%的成品酸。

以上两种串酸工艺中,SO2干燥塔循环酸先串至空气干燥塔脱除其中溶解的SO2后再串到二吸塔。如果SO2干燥塔循环酸直接串至二吸塔,会造成二吸塔出口烟气中SO2浓度升高影响尾气达标排放。

在以上串酸流程中,干吸补水优先加入低温位热回收混酸器,充分利用水与硫酸的稀释热,尽可能多地产蒸汽。但需要注意,并不是所有的补水都可以从低温位热回收系统混酸器加入,特别是当产w(H2SO4)93%硫酸时,整个系统补水量大,可能会超出维持低温位热回收系统的水平衡。在能够维持低温位热回收系统水平衡的前提下,若加大串酸量或补水量,循环酸浓度降低,就需要增大循环喷淋量,这在实际生产中是很难做到的。

1.2 物料平衡计算

计算各循环系统的串酸量及补水量需对各循环酸系统的水平衡和SO3平衡列方程求解。

1.2.1 空气干燥循环酸系统水平衡和SO3平衡

1)水:空气带入水量+二吸酸串入水量+SO2干燥酸串入水量=串至低温位热回收系统水量+串至二吸酸水量+产品酸含有水量。

2)SO3:二吸酸串入SO3量+SO2干燥酸串入SO3量=串至低温位热回收系统SO3量+串至二吸酸SO3量+产品酸含有SO3量。

1.2.2 SO2干燥循环酸系统水平衡和SO3平衡

1)水:烟气带入水量+二吸酸串入水量=串至空气干燥酸水量。

2)SO3:二吸酸串入SO3量=串至空气干燥酸SO3量。

1.2.3 低温位热回收循环酸系统水平衡和SO3平衡

1)水:补水量+二吸酸串入水量+空气干燥酸串入水量=串至二吸酸水量。

2)SO3:烟气带入SO3量+二吸酸串入SO3量+空气干燥酸串入SO3量=串至二吸酸SO3量。

1.2.4 二吸酸系统水平衡和SO3平衡

1)水:补水量+低温位酸串入水量+空气干燥酸串入水量=串至低温位酸水量+串至空气干燥酸水量+串至SO2干燥酸水量+产品酸含有水量。

2)SO3:烟气带入SO3量+低温位酸串入SO3量+空气干燥酸串入SO3量=串至低温位酸SO3量+串至空气干燥酸SO3量+串至SO2干燥酸SO3量+产品酸含有SO3量。

如同时生产w(H2SO4)104.5%硫酸,对发烟硫酸系统H2O平衡和SO3平衡列方程求解,即可求出串酸量。

2 低温位热回收系统热量分析

低温位热回收系统带入的热量包括烟气带入的热焓、SO3与水的生成热、补水的微分溶解热(含蒸汽喷射)、串入硫酸的热焓以及稀释热、浓缩热;带出的热量包括SO3烟气带出的热焓、串出硫酸的热焓及热损失。其中烟气带入的热焓、SO3与水的生成热、补水的微分溶解热是最主要的带入热量,三者的热量比约为12∶78∶10,随着进出口烟气温度的不同及补水量的变化会略有变化。带出热量主要为串至二吸塔高温硫酸的热焓以及系统的散热损失。

3 低温位热回收系统产汽量分析

对低温位热回收系统带入及带出热量进行衡算,可求出蒸发器的产汽量。在各循环酸系统水平衡及SO3平衡的基础上,干燥塔入口烟气温度、不同浓度硫酸产量比例、串至二吸塔的硫酸温度等因素对产汽量有较大的影响。

3.1 干燥塔入口烟气温度对产汽量的影响

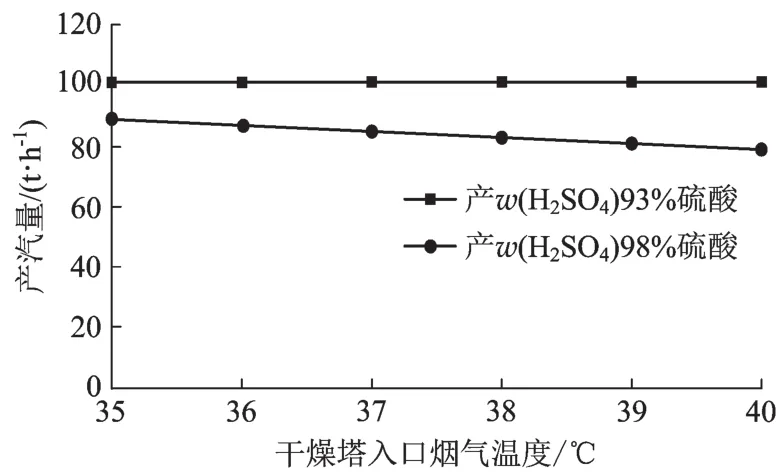

全产w(H2SO4)93%或98%硫酸时,SO2干燥塔不同入口烟气温度与产汽量的关系见图3。

图3 产汽量与SO2干燥塔入口烟气温度的关系

由图3可以看出:当全产w(H2SO4)98%硫酸时,产汽量随着干燥塔入口烟气温度的升高而降低;当全产w(H2SO4)93%硫酸时,产汽量随着SO2干燥塔入口烟气温度的升高而不变。这是由于全产w(H2SO4)93%硫酸时,补水量已超过维持低温位热回收系统循环量和循环酸浓度所需的最大水量,多余的补水从二吸塔加入,加入到稀释器的水量为恒定值,产汽量维持不变;全产w(H2SO4)98%硫酸时,所有补水量都从稀释器加入,还需加入一部分干燥塔串来的w(H2SO4)93%硫酸到稀释器,随着SO2干燥塔入口烟气温度的升高,进入干燥系统的水量增加,稀释器补水量减少,反应热减少,从而产汽量降低。因此,全产w(H2SO4)98%硫酸时为了提高产汽量可降低SO2干燥塔入口烟气的温度,但是SO2干燥塔入口烟气温度的控制也要考虑经济性,因为烟气温度越低净化工序循环冷却水的消耗量就越大。

空气干燥塔进口空气温度对产汽量具有同样的影响,冬季空气含湿量低,低温位热回收系统补水量多,产汽量高;夏季空气含湿量高,低温位热回收系统补水量少,产汽量低。

3.2 不同浓度硫酸产量比例对产汽量的影响

当进干燥塔烟气的温度为40℃时(即烟气含水量一定时),低温位热回收系统的产汽量和w(H2SO4)93%硫酸产量比例的关系见图4。

图4 产汽量与w(H2SO4)93%硫酸产量占比的关系

由图4可以看出:低温位热回收系统的补水量和产汽量都随着w(H2SO4)93%硫酸产量占硫酸总产量比例的提高而增加,但当w(H2SO4)93%硫酸的产量超过硫酸总产量的81%时,产汽量保持不变,不再随补水量的增加而增加。分析其原因为:当w(H2SO4)93%硫酸产量比例达到81%时,低温位热回收系统补水量已达到其维持喷淋密度及硫酸浓度平衡的极限,随着w(H2SO4)93%硫酸产量比例的提高,过多的补水量会使低温位热回收系统不能维持循环酸浓度的平衡,多余的补水需要从二吸系统加入。当生产发烟硫酸时,补水量最少,产汽量最低。

3.3 串至二吸塔的硫酸温度对产汽量的影响

蒸发器出口酸温度通常控制在180 ℃左右,如果这部分硫酸直接串至二吸塔,将浪费大量的热量,同时使二吸系统的循环冷却水消耗量增加。经核算,这部分热量占总产蒸汽热量的15%~30%,因此要对这部分高温硫酸的热量进行梯级回收。这部分串出的高温酸通常会用于加热锅炉给水、干燥串来的w(H2SO4)93%硫酸和除盐水,以提高产汽率。

3.4 其他因素对产汽量的影响

低温位热回收塔上塔酸和下塔酸的喷淋密度、串酸量、循环酸温度以及保温效果等都对产汽量有一定的影响,但影响不明显,设计计算时可不予考虑。

4 结语

含低温位热回收系统的铜冶炼烟气制酸干吸系统稳定生产的前提是控制各循环酸系统的水平衡和SO3平衡,通过设置合理的串酸流程及热量利用方案,使产汽量最大化。在烟气条件一定的情况下,产汽量主要跟补水量及串至二吸塔的硫酸温度有关。补水量除了与进干燥塔的烟气和空气中含水量有关,还与产品酸生产方案有关,产w(H2SO4)93%硫酸越多,产汽量越多,但当超过低温位热回收系统保持喷淋密度及硫酸浓度恒定的最大补水量时,产汽量保持不变。同时,应充分回收利用串至二吸塔的硫酸热量,如加热锅炉给水、干燥串来的w(H2SO4)93%硫酸和除盐水。另外,当低温位热回收系统较高温度的硫酸串至二吸系统时,二吸循环酸的温度提高,在二吸系统设置换热器将循环酸的热量产热水以代替用循环冷却水直接冷却,可提高整个干吸工序的热回收率。