不同结构顺丁橡胶在载重子午线轮胎胎侧胶中的应用

2020-07-19任夫云张世鑫孙宝余张玉芬

任夫云,张世鑫,孙宝余,张玉芬

(三角轮胎股份有限公司,山东 威海 264200)

随着轮胎行业的不断发展,人们对轮胎性能的要求越来越高。子午线轮胎的胎侧胶相对较薄,动态变形大,胶料在动态变形及臭氧等作用下容易发生屈挠龟裂[1],因此要求胎侧胶具有良好的耐屈挠性能。载重子午线轮胎的胎体一般是由一层钢丝帘布组成,胎体比较柔软,同时胎侧较薄,如果胎侧出现裂口,水分、氧气等会渗入胎体,引起钢丝帘线生锈,导致轮胎性能失效,因此胎侧胶要具有良好的抗撕裂性能、优异的耐老化性能、低滞后损失以及良好的半成品粘性[2]。

胎侧胶一般采用天然橡胶(NR)/顺丁橡胶(BR)并用体系,BR具有弹性高、生热低、耐低温和耐屈挠等优异性能,可提高胎侧胶的耐屈挠龟裂性能,同时并用BR能有效改善胎侧顺向裂口的问题。不同结构的BR对胎侧胶性能的影响不同:高顺式含量BR,如钕系BR,能提高胎侧胶的弹性,降低生热;低顺式含量BR,如锂系BR,能改善胎侧胶的混炼、挤出工艺性能等。但BR的撕裂强度低,因此通常与NR并用,以提高胶料的拉伸性能及抗撕裂性能[3-4]。

本工作主要研究3种不同结构BR在载重子午线轮胎胎侧胶中的应用。

1 实验

1.1 主要原材料

NR,SMR20,马来西亚产品;BR,牌号9000,中国石化齐鲁石油化工公司产品;钕系BR,牌号Nd22EZ,德国朗盛化学公司产品;锂系BR,牌号BR-A,1,4-顺式结构,质量分数为0.43,韩国A公司产品。

1.2 试验配方

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

1.5 L密炼机,德国克虏伯公司产品;XK-160型开炼机,上海双翼橡塑机械股份有限公司产品;YH33-50型平板硫化机,萍乡九州精密压机有限公司产品;GT-7080S2型门尼粘度仪和DM-3000A型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;动态力学分析(DMA)仪,美国TA公司产品。

1.4 试样制备

胶料采用两段混炼工艺,均在1.5 L密炼机中进行。一段混炼初始转子转速为100 r·min-1,混炼工艺为:生胶、小料→压压砣(40 s)→3/4炭黑→压压砣(60 s)→剩余炭黑和油→调整转子转速为80 r·min-1,压压砣(3 min)→排胶;二段混炼转子转速为50 r·min-1,混炼工艺为:一段混炼胶、硫黄、促进剂→压压砣(3.5 min)→排胶;终炼胶在开炼机上薄通6次,下片。

胶料在平板硫化机上硫化,1#和2#配方胶料的硫化条件为160 ℃×11 min,3#和4#配方胶料的硫化条件为160 ℃×13 min。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

3种BR胶料的硫化特性如表2所示。

表2 3种BR胶料的硫化特性

从表2可以看出:在4种配方胶料中,2#配方胶料的门尼粘度最大,即Nd22EZ与炭黑的反应最剧烈,胶料的加工性能最差;与1#配方胶料相比,3#和4#配方胶料的门尼粘度增大;对比3#和4#配方胶料,BR-A用量增大,胶料的门尼粘度增大,这是因为BR-A分子链经过化学改性,改善了其与填料之间的相互作用;4种配方胶料的门尼焦烧时间相当,均具有良好的焦烧安全性。

在4种配方胶料中,2#配方胶料的交联密度最大,说明Nd22EZ与填料的相互作用最大,其次是3#配方胶料,即含BR-A配方胶料,两种BR均经过化学改性,改善了橡胶与填料之间的相互作用。对比3#与4#配方胶料,BR-A用量增大,胶料的交联密度增大,橡胶与填料之间的相互作用增强。在4种配方胶料中,3#配方胶料的t25和t90最长,硫化速度最慢。与BR9000胶料相比,随着BR-A用量的增大,胶料的硫化速度逐渐减小,这主要是由于BR-A中的顺式结构含量较低所致。

2.2 物理性能

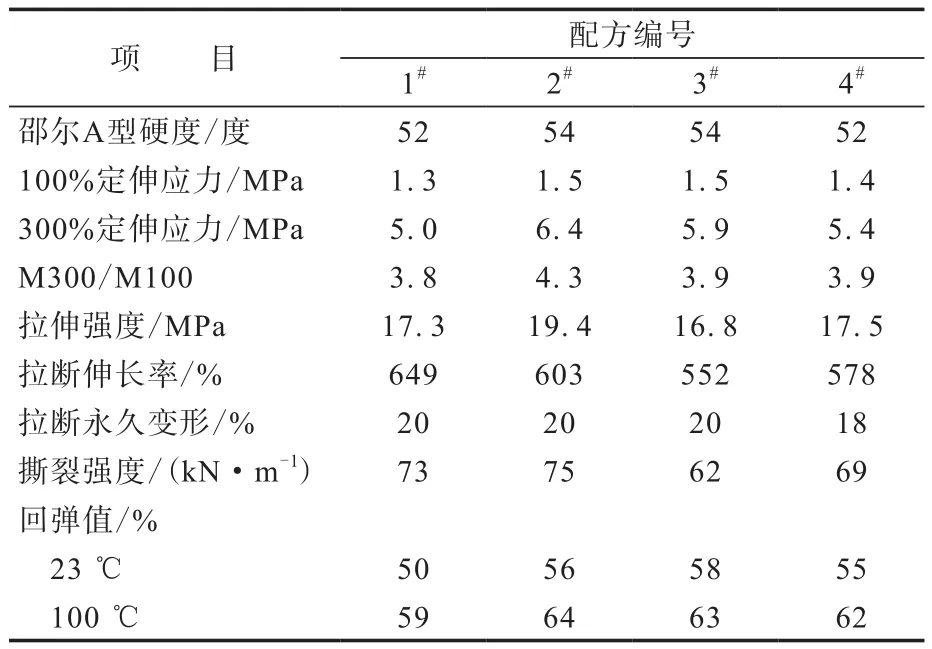

3种BR硫化胶的物理性能如表3所示,其中M300/M100表示300%定伸应力/100%定伸应力之比。

表3 3种BR硫化胶的物理性能

从表3可以看出:与1#配方胶料相比,2#配方胶料的300%定伸应力增大28%,同时M300/M100达到4.3,说明Nd22EZ与填料的相互作用明显大于BR9000与填料的相互作用,且在3种BR中Nd22EZ与填料的相互作用最大。2#配方胶料的拉伸强度和撕裂强度在4种配方胶料中均最大,这主要是由于Nd22EZ是钕系高顺式1,4-BR,分子结构中有大量长支链且分子链经过化学改性,分子结构中顺式含量高,在外力作用下容易产生应力诱导结晶,同时分子链柔顺性高,胶料的回弹值大、生热低。

与1#配方胶料相比,3#配方胶料的M300/M100略大,说明BR-A胶料中填料的分散性略优于BR9000胶料,但是3#配方胶料的拉伸强度和撕裂强度在4种配方胶料中均最小,这是由于BR-A为低顺式含量BR,应力诱导结晶效应差,自补强效果较差。BR-A分子链经过化学改性,填料分散性较好,因此即使BR-A中顺式含量较低,硫化胶的高温回弹值也只略低于含Nd22EZ的胶料。

与3#配方胶料相比,4#配方胶料的拉伸强度和撕裂强度增大,回弹值减小,这是由于BR-A分子链经过改性,改善了填料的分散效果。

2.3 耐热氧老化性能

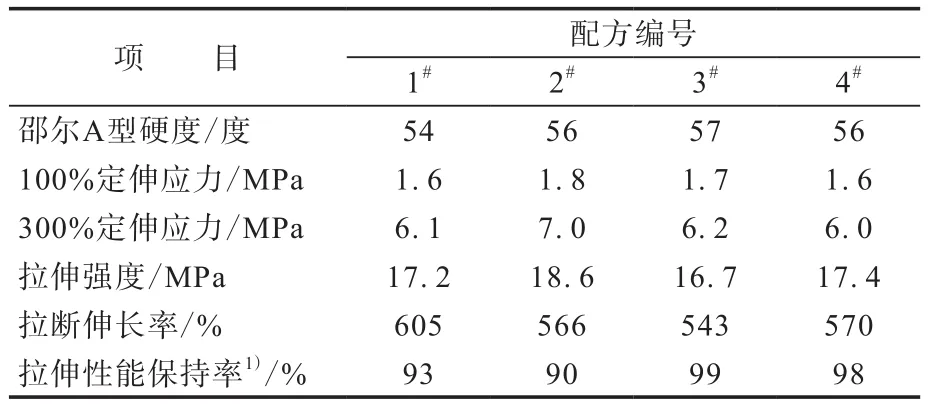

3种BR硫化胶热氧老化后性能见表4。

表4 3种BR硫化胶热氧老化后性能

从表4可以看出,由于70 ℃×96 h的老化条件相对温和,4种胶料的拉伸性能保持率均不小于90%,耐老化性能均较好,其中3#配方胶料的耐老化性能最佳,这是由于锂系BR相比其他BR在生产过程中含有较少的过渡金属离子,因此BR-A胶料的拉伸性能保持率较大,耐老化性能较好。

2.4 动态力学性能

采用DMA仪对硫化胶进行应变扫描,测试条件为:静态应变 10%,动态应变范围0.1%~5.0%,频率 10 Hz。3种BR硫化胶的动态力学性能如表5所示,其中tanδ为损耗因子,E′为储能模量。

表5 3种BR硫化胶的动态力学性能

从表5可以看出,在4种配方胶料中,2#配方胶料的tanδ最小,即Nd22EZ胶料的生热最低。当应变为5.0%时,与1#配方胶料相比,2#配方胶料的tanδ减小18.4%;3#配方胶料的tanδ比2#配方胶料增大约3%,说明BR-A胶料的生热略高于Nd22EZ胶料,1#配方胶料的tanδ最大,生热最高;4#配方胶料的生热性能介于1#与3#配方胶料之间。

3 结论

在载重子午线轮胎胎侧胶中,加入Nd22EZ胶料的拉伸强度和撕裂强度最大,生热最低,但加工性能较差,耐老化性能与BR9000胶料同水平;加入BR-A胶料的生热略高于Nd22EZ胶料,其拉伸强度和撕裂强度与BR9000胶料同水平,加工性能介于Nd22EZ胶料与BR9000胶料之间,耐老化性能最佳;加入BR9000胶料的生热最高,但加工性能最佳;BR9000/BR-A并用胶的拉伸强度、撕裂强度和生热等性能介于BR9000胶料与BR-A胶料之间,耐老化性能优于BR9000胶料。