锦纶帘线封隔器胶筒工作性能及其影响因素

2020-04-10王旱祥张砚雯车家琪刘延鑫兰文剑杜明超

王旱祥 张砚雯 车家琪 刘延鑫 兰文剑 杜明超

中国石油大学(华东)机电工程学院

0 引言

我国低渗透油气藏总量为537×108t,占全国总资源49.2%[1-2],具有渗透率低、渗流阻力大、连通性差的特点,水平井裸眼分段压裂技术是开采低渗透油气藏的最佳方法[3-6]。由于裸眼井井深大、井壁不规则并且井径变化大,开采时常采用外径小、扩张系数大、密封段长的扩张式封隔器胶筒[7-8]。为了提高工作性能,胶筒内部采用加强材料进行补强[9],国内常用重叠钢带式和钢丝帘线式胶筒[10],胶筒承压胀封后残余变形大,上起管柱胶筒边缘易出现裂纹,造成解封失败;锦纶帘线、聚酯帘线胶筒残余变形小、扩张量大[11-12],但承压性能低、密封性能差[13]。为了提高锦纶帘线胶筒工作性能,有必要深入分析胶筒的工作机理,国内外学者展开研究如下:Atkinson C 等[14-15]采用橡胶超弹性本构理论对3种橡胶材料的本构模型进行试验和优选,分析不同橡胶材料、不同厚度和坐封压力对压缩封隔器胶筒密封性能的影响。Patel等[16]综合考虑结构尺寸和材料参数对封隔器胶筒密封性能的影响,对关键设计参数进行敏感性分析。Ma等[17]采用ANSYS分析固定载荷作用下封隔器橡胶接触压力的变化规律,结合试验验证摩擦系数对封隔器性能的影响。Chen等[18]基于裂纹萌生方法,采用有限元法(FEM)计算了封隔器橡胶基体在不同应力条件和升、降管速度下三种损伤参数的分布曲线。上述研究系统地考虑胶筒结构尺寸、材料组成以及工作参数对接触应力的影响[19],较少地研究帘线对胶筒工作性能的作用以及胶筒内部应力过大造成的撕裂失效[14],不能较准确地分析高温、高压井下扩张式封隔器胶筒的工作性能[20]。

笔者通过拉伸试验和Gough-Tangorra理论确定锦纶帘线胶筒材料参数,基于REFINE 265单元建立锦纶帘线胶筒三维有限元分析模型,研究不同坐封压力下锦纶帘线胶筒应力和接触应力变化规律,结合室内试验验证分析结果的可靠性。在此基础上,系统地考虑帘线排布参数对胶筒承压性能及密封性能的影响,有利于提高锦纶帘线胶筒的工作性能,满足小层段、高压、精细压裂的现场要求[21]。

1 锦纶帘线胶筒材料参数确定

锦纶帘线胶筒是以锦纶帘线为骨架,加以氢化丁腈橡胶(以下简称橡胶)材料的内胶筒、外胶筒组成的复合材料结构体,如图1所示。为了研究锦纶帘线胶筒工作性能,必须确定橡胶和锦纶帘线的材料参数。

图1 锦纶帘线胶筒结构图

1.1 橡胶材料

由于封隔器常用于高温、高压、H2S含量高的油井,故现场通常选用耐高温性和耐腐蚀性良好的氢化丁腈橡胶制作胶筒。由于橡胶具有超弹性,拉伸过程经历复杂的弹性、屈服、强化以及断裂阶段,为了提高有限元模拟的准确性,按照国家标准GB/T 528—2009完成橡胶试件的拉伸试验。

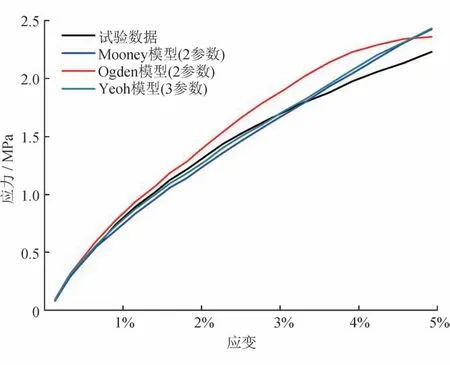

试验采用WTWDW万能拉伸试验机,常温下,取5组哑铃型橡胶试件安装在万能试验机上,拉伸速度为400 mm/min,5组试件取平均值,确定橡胶应力—应变关系。所得试验结果与橡胶本构模型计算结果拟合,如图2所示,可以发现,Yeoh模型模拟橡胶力学性能较为精确。

图2 实验数据与3种本构模型曲线拟合图

1.2 帘线材料

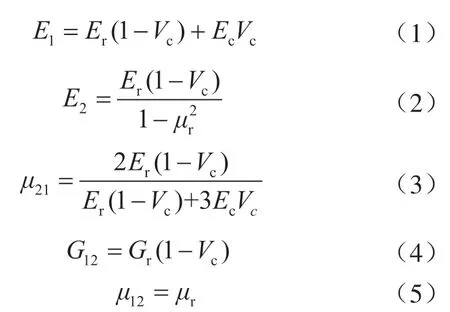

锦纶纤维具有强度高,耐冲击性好的优点,与钢丝相比较,锦纶纤维与橡胶融合度高,故针对锦纶帘线胶筒展开研究。由于锦纶帘线由橡胶和锦纶纤维组成,直接通过试验测得帘线材料参数存在一定困难。因此,基于Gough-Tangorra假设,考虑了纤维和橡胶的相互作用,改进了复合材料中横向弹性模量计算精度低的不足,Gough-Tangorra模型示意图如图3所示,具体表达式如下:

图3 Gough-Tangorra模型图

式中Vc表示锦纶纤维的体积分数;Er表示橡胶的杨氏模量,MPa;Ec表示锦纶纤维的杨氏模量,MPa;E1、E2分别表示锦纶帘线1、2方向的杨氏模量,MPa;µr表示橡胶的泊松比,µ21、µ12分别表示锦纶帘线1、2方向的泊松比;Gr表示橡胶材料剪切模量,MPa;G12表示1-2面内剪切模量,MPa。

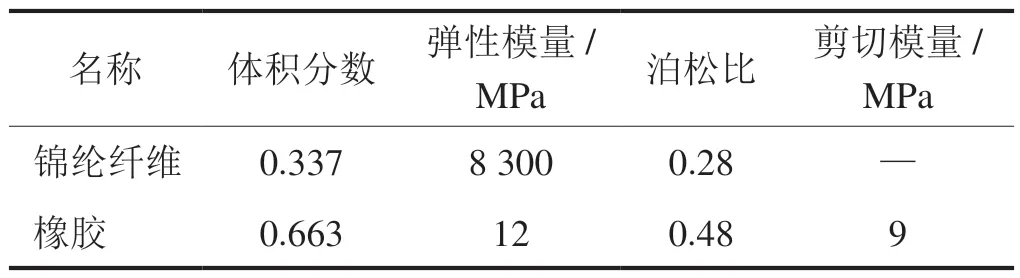

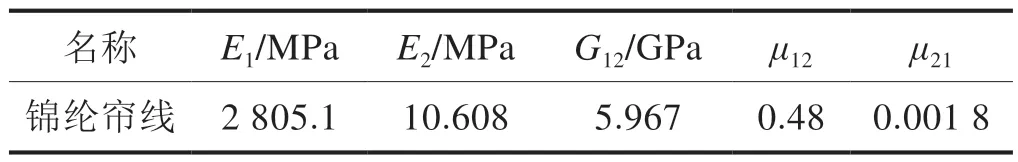

根据橡胶和锦纶纤维材料参数(表1),利用Gough-Tangorra理论计算确定锦纶帘线材料参数(表2)。

表1 橡胶与锦纶纤维材料参数表

表2 锦纶帘线材料参数表

随着坐封压力的增大,橡胶易发生剪切破坏,内部产生裂缝直至胶筒撕裂,常采用第三强度理论判断橡胶材料失效。考虑锦纶帘线具有各向异性、不连续性和非线性的特点,故采用最大应力准则判断锦纶帘线材料失效,任意材料失效即认为锦纶帘线胶筒失效。

2 锦纶帘线胶筒工作性能模拟与验证

在确定锦纶帘线胶筒材料参数基础上,基于REFINE 265单元建立锦纶帘线胶筒三维有限元分析模型,研究不同坐封压力下锦纶帘线胶筒应力和接触应力变化规律,结合室内试验验证分析结果的可靠性。

2.1 结构组成及工作原理

锦纶帘线胶筒结构共分为3部分(图1),由作为支撑骨架的锦纶帘线层以及橡胶材料的内胶筒、外胶筒组成。其中,锦纶帘线层包含多层帘线,每两层帘线之间夹有0.5 mm厚的橡胶层,同一帘线层内部镶嵌排布方向一致的锦纶纤维。锦纶帘线胶筒具体结构参数为帘线角度16°、帘线层数6层、帘线间距1.6 mm、端面倾角135°以及胶筒外径110 mm。工作时,通过地面增压泵将膨胀液注入胶筒与中心管内部环形空间,胶筒径向膨胀封隔环空,完成坐封;解封时,地面放压,锦纶帘线胶筒自动回弹,完成解封。

2.2 模型建立

由于锦纶帘线胶筒具有对称性,建立模型时,以Y为轴建立1/4胶筒三维有限元模型,胶筒、中心管、套管以及上、下接头选用SOLID 185单元,锦纶帘线增强材料选用REFINE 265单元。橡胶选用氢化丁腈橡胶,中心管、套管选用42MnMo7钢,上、下接头选用4145H,有限元模型如图4所示,材料参数如表3所示。

图4 锦纶帘线胶筒有限元模型图

定义接触时,橡胶接触面摩擦系数设置为0.3,金属接触面摩擦系数设置为0.1。胶筒膨胀密封过程中,胶筒与帘线间硫化固定,设置为绑定接触,下接头为自由端,定义为不分离约束,排出初始接触。以Y为轴建立全局柱坐标系,施加对称边界条件,中心管、套管两端固定,胶筒内部施加坐封压力。

表3 锦纶帘线胶筒材料参数表

2.3 结果分析

在仿真建模的基础上,为了进一步研究锦纶帘线胶筒工作性能,分析不同坐封压力下胶筒承压性能和密封性能的变化规律。

2.3.1 承压性能

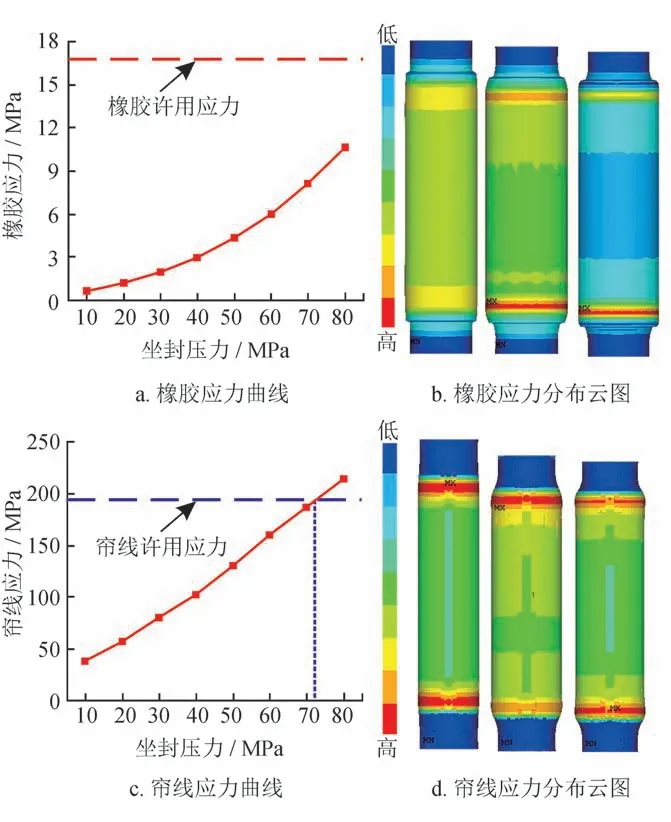

为了研究锦纶帘线胶筒的承压性能,逐步向内胶筒施加0~80 MPa坐封压力,以10 MPa为增量,分析不同坐封压力下锦纶帘线胶筒承压性能的变化规律,锦纶帘线胶筒应力分析如图5所示。

图5 锦纶帘线胶筒最大应力分析图

图5表明,初始坐封压力下,橡胶应力和帘线应力集中于外胶筒肩部位置,随着坐封压力的提高,在锦纶帘线作用下,外胶筒表面出现条纹状应力集中现象,橡胶和帘线最大应力逐渐集中于胶筒下端部。实际工作中,胶筒下肩部位置最易发生撕裂破坏,应重点保护。

随着坐封压力从10 MPa增大至80 MPa,橡胶最大应力缓慢增大后迅速提高,由0.6 MPa提高至11.4 MPa,始终满足橡胶材料的强度要求;帘线最大应力呈线性增长,由37.5 MPa提高至220.8 MPa,承担主要径向坐封压力,降低橡胶应力以保护橡胶。但是,当坐封压力超过60 MPa,帘线承压性能减弱,橡胶应力迅速提高,当坐封压力加载至74.2 MPa时,帘线应力达到帘线材料许用应力,该锦纶帘线胶筒承压性能为74.2 MPa。

2.3.2 密封性能

为了研究锦纶帘线胶筒的密封性能,逐步向内胶筒施加0~80 MPa的坐封压力,考察不同坐封压力下锦纶帘线胶筒密封性能的变化规律,锦纶帘线胶筒密封性能分析如图6所示。

图6 锦纶帘线胶筒接触应力分析图

由图6可看出,初始坐封压力下,锦纶帘线胶筒最大接触应力集中于胶筒下肩部,出现等间隙分布的水滴状应力集中现象;随着坐封压力的增大,在帘线的作用下,胶筒两肩部出现波浪状应力集中,胶筒中部出现等间距条纹状应力集中,最大接触应力逐渐由胶筒下肩部分布至胶筒外表面。随着坐封压力在10~80 MPa范围内增大,橡胶最大接触应力由0.5 MPa线性提高至64.5 MPa。由承压性能可知,该锦纶帘线胶筒密封性能为55 MPa。

2.4 室内试验及结果验证

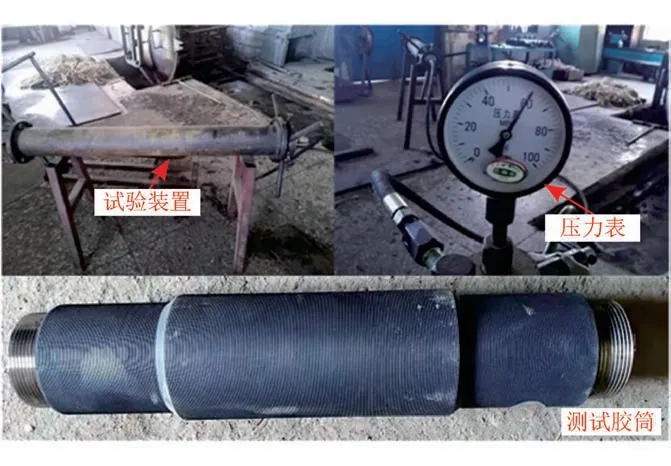

为了验证数值模拟结果准确性,对锦纶帘线胶筒进行室内试验。准备阶段,完成锦纶帘线胶筒和扩张式封隔器的组装,将扩张式封隔器置入18~28℃的清水中恒温4 h。试验开始,以清水为介质,开启高压试压泵(额定压力100 MPa),从油管管线打压0~80 MPa,关闭油管管线的截止阀,打开套管管线的截止阀,开启高压试压泵(额定压力60 MPa),从套管管线打压0~50 MPa,观察压力表示数是否出现大幅度波动,记录该坐封压力下胶筒的最大工作压力,试验完成后检查胶筒是否损坏。重复上述操作,完成锦纶帘线胶筒工作压力测试,室内试验如图7所示。

图7 室内试验图

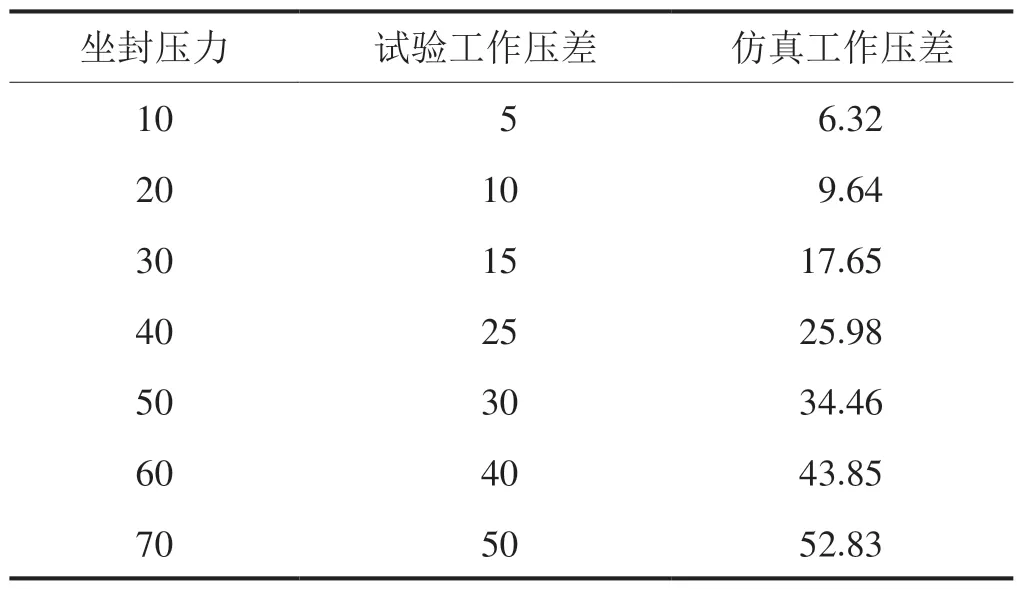

试验结果表明,随着坐封压力从10 MPa增大至70 MPa,压力表持续稳定增加,当坐封压力提高至80 MPa,压力表出现大幅度波动并且不再增加,卸去压力,压力表迅速下降,说明该锦纶帘线胶筒在80 MPa坐封压力下破裂失效导致液体泄漏。记录0~70 MPa下锦纶帘线胶筒试验工作压差与仿真工作压差,如表4所示,结果表明,仿真结果与试验结果基本保持一致,误差在15%以内。

为了测量锦纶帘线胶筒残余变形,开启高压试压泵(100 MPa)从坐封管线打压70 MPa,稳压10 min后放压,取下套管,恢复2 h后,测量胶筒肩部最大直径,按式(6)计算胶筒残余变形。经计算可知,锦纶帘线胶筒残余变形分别为3.2%,远低于残余变形量为6.4%的钢丝帘线胶筒,锦纶帘线胶筒残余变形如图8所示。

表4 锦纶帘线胶筒试验/仿真工作性能对比表 单位:MPa

式中Δφ表示残余变形;φ表示试验后胶筒肩部外径,mm;φ0表示试验前胶筒肩部外径,mm。

图8 锦纶帘线胶筒残余变形图

3 工作性能影响因素分析

为了提高锦纶帘线胶筒工作性能,有必要合理设计帘线排布参数,系统地分析了帘线角度、帘线层数和帘线间距对承压性能和密封性能的影响。

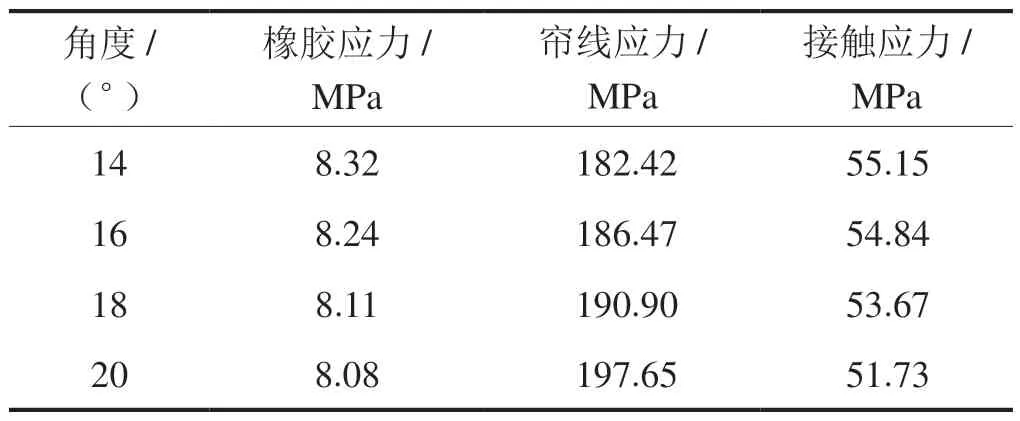

3.1 帘线角度

为了研究不同帘线角度对锦纶帘线胶筒工作性能的影响,控制帘线间距1.6 mm、帘线层数6层、端面倾角135°、胶筒外径110 mm不变,分别建立了4种帘线角度(14°、16°、18°和20°)的有限元模型,向内胶筒施加70 MPa坐封压力,研究不同帘线角度下锦纶帘线胶筒应力和接触应力的变化规律,帘线角度对锦纶帘线胶筒工作性能的影响结果如表5所示。

由表5可知,在70 MPa坐封压力下,随着帘线角度从14°逐渐增大至20°,橡胶最大应力降低幅度较小;帘线最大应力由182.42 MPa升高至197.65 MPa,提高8.3%;接触应力小幅度下降,由55.15 MPa降低至51.73 MPa。这是因为随着帘线角度的增大,对于垂直于圆周平面方向的橡胶,帘线承压能力逐渐增强,导致帘线应力提高、橡胶应力降低,帘线材料易发生断裂,胶筒承压性能下降,密封性能降低。现场应用中,应注意适当降低帘线角度,提高锦纶帘线胶筒工作性能。

表5 帘线角度对锦纶帘线胶筒工作性能的影响图

3.2 帘线层数

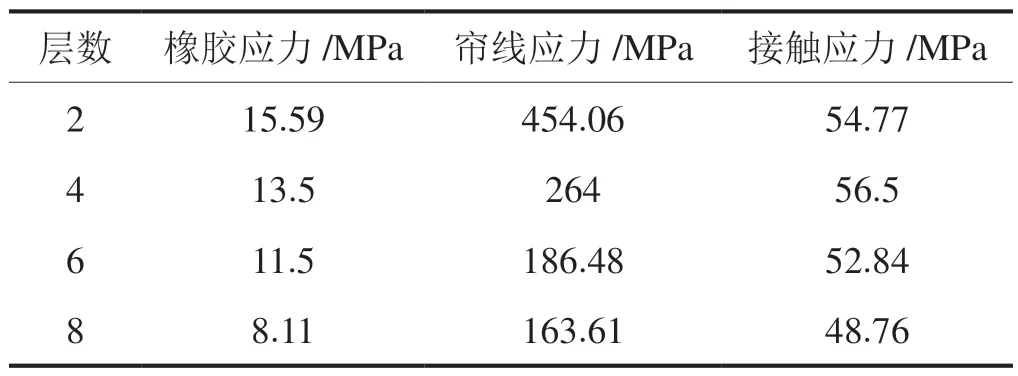

由于工作时锦纶帘线胶筒易出现拉弯扭耦合的工况,所以帘线层数的分布需遵循均衡性原则,且帘线角度的分布对称于中性面。为了研究不同帘线层数对锦纶帘线胶筒工作性能的影响,控制帘线角度16°、帘线间距1.6 mm、端面倾角135°、胶筒外径110 mm不变,分别建立了4种帘线层数(2、4、6和8)的有限元模型,向内胶筒施加70 MPa坐封压力,研究不同帘线层数下锦纶帘线胶筒应力和接触应力的变化规律,帘线角度对锦纶帘线胶筒工作性能的影响结果如表6所示。

表6 帘线层数对锦纶帘线胶筒工作性能的影响表

由表6可知,在70 MPa坐封压力下,随着帘线层数从2层逐渐增大至8层,橡胶最大应力由15.59 MPa下降至8.11 MPa,帘线最大应力由454.06 MPa降低至163.61 MPa;接触应力大幅降低,由54.77 MPa降低至48.76 MPa。这是因为随着帘线层数的增加,胶筒垂直刚度增大,相同坐封压力下帘线应力、橡胶应力同步降低。因此,虽然帘线层数的增多可提高胶筒承压性能,但胶筒启封工作压力同时增大,相同坐封压力下胶筒密封性能显著降低,生产成本提高。综合考虑,帘线层数为6层的锦纶帘线胶筒最为合适。

3.3 帘线间距

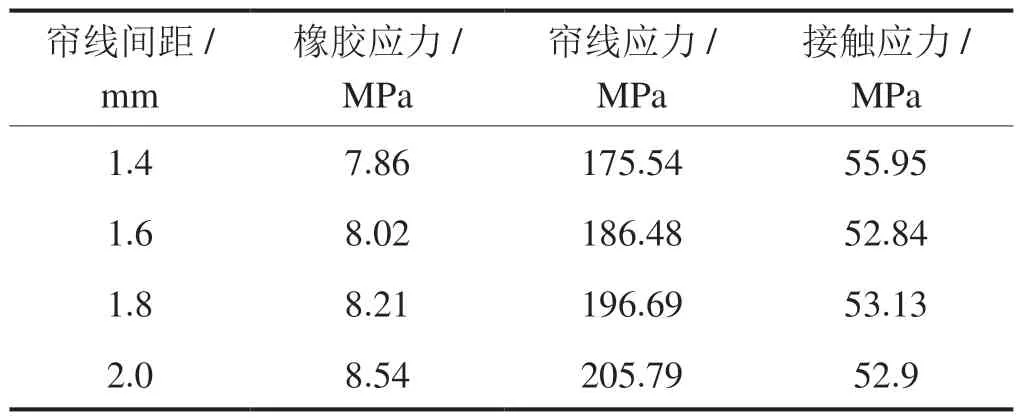

胶筒内部帘线间距过远易导致胶筒承压性能低、工作性能下降,而帘线间距过近易导致胶筒变形后橡胶与帘线剥离,造成胶筒剪切性破坏,因此,合理布置锦纶帘线胶筒内部帘线间距十分重要。为了研究不同帘线间距对锦纶帘线胶筒工作性能的影响,控制帘线角度16°、帘线层数6层、端面倾角135°、胶筒外径110 mm不变,分别建立了4种帘线间距(1.4 mm、1.6 mm、1.8 mm和2.0 mm)的有限元模型,向内胶筒施加70 MPa坐封压力,研究不同帘线间距下锦纶帘线胶筒应力和接触应力的变化规律,不同帘线间距胶筒工作性能分析结果如表7所示。

表7 帘线间距对锦纶帘线胶筒工作性能的影响表

表7表明,在70 MPa坐封压力下,随着帘线间距由1.4 mm逐渐增大至2.0 mm范围内,橡胶最大应力由7.86 MPa提高至8.54 MPa,提升幅度较小;帘线最大应力同步提高,由175.54 MPa提高至205.79 MPa;接触应力降低5.7%,由55.95 MPa减小至52.9 MPa。这是因为随着帘线间距的增加,胶筒垂直刚度降低,相同坐封压力下帘线应力、橡胶应力同步提高,胶筒承压性能下降。现场应用中,应注意适当降低帘线间距,提高锦纶帘线胶筒工作性能。

4 结论与建议

1)随着坐封压力增大,锦纶帘线胶筒密封性能近乎线性提高。该胶筒最大坐封压力70 MPa,最大工作压力50 MPa,残余变形为3.2%。

2)承压、密封仿真结果与试验结果基本保持一致,误差在15%以内,建立的锦纶帘线胶筒三维数值仿真模型具有较好的拟合效果。

3)随着帘线角度增加,帘线承压能力增强,胶筒承压性能线性降低,密封性能降低;随着帘线层数增加,胶筒垂直刚度增大,胶筒承压性能提高,而密封性能加速下降;伴随帘线间距增大,胶筒垂直刚度降低,胶筒承压性能下降,密封性能同步降低。

4)针对目前使用的锦纶帘线胶筒,保持帘线层数为6层不变,通过降低帘线角度为14°,减小帘线间距为1.4 mm,可提高锦纶帘线胶筒的工作性能,以满足高压、精细压裂的现场要求。