促进剂DPG在白炭黑填充天然橡胶胶料混炼中加料顺序对胶料性能的影响

2020-07-19董兴旺任福君张建军

董兴旺,刘 辉,任福君,张建军

(中策橡胶集团有限公司,浙江 杭州 310018)

为了应对轮胎标签法,轿车轮胎胎面配方中广泛采用改性溶聚丁苯橡胶和白炭黑,使轮胎具有高湿地抓着力和低滚动阻力[1]。然而轻型载重轮胎行驶路况复杂、负荷大,为防止出现早期磨损和切割撕裂问题,其胎面配方通常采用以高强度天然橡胶(NR)为主的生胶体系,同时为了降低滚动阻力、提高湿地抓着力,并保持优良的耐磨性能,采用白炭黑与炭黑并用的填料体系。

众所周知,NR具有相对分子质量大、自结晶和生胶强度大等优点,然而其表面呈弱极性,导致强极性的白炭黑在其中分散困难。白炭黑由于表面含有大量羟基,具有很高的表面极性,在胶料混炼和储存中容易发生聚集,从而影响胶料的各项性能。

通常白炭黑配方中使用硅烷偶联剂(如TESPD或TESPT)对白炭黑进行表面改性,以提高橡胶与白炭黑的相容性,白炭黑表面的羟基与硅烷偶联剂的羟基之间发生反应,即硅烷化反应。然而,白炭黑表面的羟基有强烈的吸附作用,对胶料中的各种助剂(如促进剂、防老剂等)产生吸附,从而降低硫化速率。W.Kaewsakul等[2]研究表明,促进剂DPG在一段混炼中加入可以促进硅烷化反应。

本工作研究促进剂DPG在白炭黑填充NR配方体系中加料顺序对硅烷化反应,进而对胶料性能的影响,以期为胶料配方开发和混炼工艺设计提供参考。

1 实验

1.1 主要原材料

NR,牌号SVR3L,越南产品;炭黑N220,上海卡博特化工有限公司产品;白炭黑,牌号1165MP,索尔维精细化工添加剂(青岛)有限公司产品;硅烷偶联剂,牌号Si-75,浙江金茂橡胶助剂品有限公司产品;环保油,牌号V700,宁波汉圣化工有限公司产品;促进剂DPG,山东尚舜化工有限公司产品。

1.2 试验配方

NR 100,炭黑N220 20,白炭黑 30,硅烷偶联剂 2.4,环保油 2,促进剂DPG 0.6,其他15.5。

1.3 主要设备和仪器

1.5 L切线型密炼机,青岛测控科技有限公司产品;VSMV100B型门尼粘度仪,上海诺甲仪器有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;GT-M2000型硫化仪、GT-TS-2000-M型电子拉力机和GT-7012-D型DIN磨耗实验机,中国台湾高铁检测仪器有限公司产品。

1.4 混炼工艺

混炼采用1.5 L切线型密炼机,填充因数为0.70,转子转速为55 r·min-1。方案1,2,3中促进剂DPG分别在一段、二段和三段混炼时加入。

一段混炼工艺为:加入NR塑炼30 s→加白炭黑、硅烷偶联剂、促进剂DPG(仅方案1)、氧化锌、硬脂酸和防老剂等混炼至130 ℃→提压砣清扫→压压砣混炼至155 ℃→恒温120 s排胶,在开炼机上出片后停放24 h。

二段混炼工艺为:加入一段混炼胶和促进剂DPG(仅方案2)混炼至130 ℃→提压砣清扫→压压砣混炼至150 ℃→排胶,在开炼机上出片后停放24 h。

三段混炼工艺为:加入二段混炼胶、促进剂DPG(仅方案3)和硫黄等→压压砣混炼至95 ℃→提压砣清扫→压压砣混炼至110 ℃→排胶,在开炼机上出片后停放24 h。

1.5 性能测试

(1)加工性能和物理性能等。各项性能根据相应的国家标准进行测试,其中撕裂强度测试采用新月形试样。

(2)采用RPA仪对硫化仪测试后硫化胶(160℃×t90)进行分析。

应变扫描测试储能模量(G′)和损耗因子(tanδ)。测试条件为:温度 60 ℃,频率 1.67 Hz,应变范围 0.28%~42%。以0.28%与42%应变下的G′之差(ΔG′)表征Payne效应,以60 ℃时的tanδ表征滚动阻力。

时间扫描测试条件为:温度 60 ℃,频率1.67 Hz。以0.28%应变下的时间扫描曲线表征白炭黑的聚集程度,以42%应变下的时间扫描曲线表征橡胶-橡胶及橡胶-白炭黑的相互作用[3]。

(3)结合胶含量和溶胀率。利用化学方法进行测定[2]。

2 结果与讨论

2.1 加工性能和硫化速率

胶料加工性能和硫化速率的测试结果如表1所示。

表1 胶料的加工性能和硫化速率

从表1可以看出:方案1—3胶料门尼粘度相当,表明促进剂DPG的加料顺序对胶料的门尼粘度没有明显影响;方案1—3胶料的门尼焦烧时间依次缩短,硫化速率依次提高。这主要是由于促进剂DPG在一段混炼加入,参与并促进硅烷化反应;促进剂DPG在二段混炼加入,由于硅烷化反应已经开始,其仅有少部分参与硅烷化反应,大部分参与后期的硫化反应;促进剂DPG在三段混炼加入,硅烷化反应已经完成,其仅作为硫化促进剂参与后期的硫化反应,因此方案1,2,3胶料的门尼焦烧时间依次缩短,硫化速率依次提高。

2.2 Payne效应

3个方案胶料的应变扫描G′曲线如图1所示。方案1—3胶料的ΔG′分别为237.6,266.9和336.3 MPa。

图1 3个方案胶料的应变扫描G′曲线

由此可见:方案1—3胶料的Payne效应依次提高,表明促进剂DPG在一段混炼加入,促进了硅烷化反应,降低了Payne效应;在二段混炼加入对硅烷化反应的影响变小;在三段混炼加入则对硅烷化反应没有影响。

2.3 硅烷化程度

3个方案胶料的时间扫描曲线如图2所示。

图2 3个方案胶料的时间扫描曲线

从图2(a)可以看出,在0.28%应变下,转矩随着时间的延长逐渐增大,方案1—3胶料的曲线依次升高。在小应变下的时间扫描曲线转矩越小,白炭黑的聚集网络化程度越小,硅烷化反应程度越高。这表明促进剂DPG在一段混炼加入对硅烷化反应的促进作用最大,在二段混炼加入的促进作用较小,在三段混炼加入则没有参与硅烷化反应。

从图2(b)可以看出,在42%应变下,转矩随着时间的延长逐渐增大,方案1—3胶料的曲线依次升高。这与前述结论一致,促进剂DPG在一段或二段混炼加入,参与并促进了硅烷化反应,使参与最终硫化反应的量减少,转矩小于在三段混炼加入的情况。因此,在进行配方开发和工艺设计时应注意,促进剂DPG如果在一段或二段混炼加入,在加硫黄终炼时要适量补充促进剂DPG。

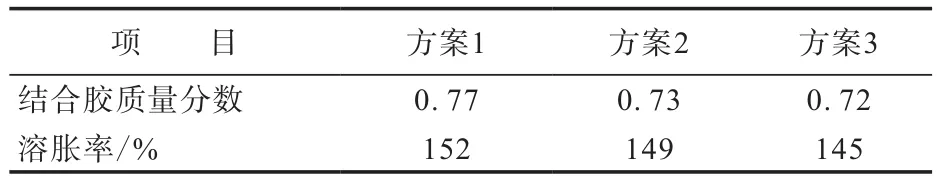

2.4 结合胶含量和交联密度

胶料结合胶含量和溶胀率的测试结果如表2所示。通过溶胀率来讨论交联密度,溶胀率越大,交联密度越小。

表2 胶料的结合胶含量和溶胀率

从表2可以看出,方案1—3胶料的结合胶含量和溶胀率依次减小,这与促进剂DPG在一段或二段混炼加入,参与并促进硅烷化反应的结论是一致的,硅烷化程度高,结合胶含量大,但交联密度低。

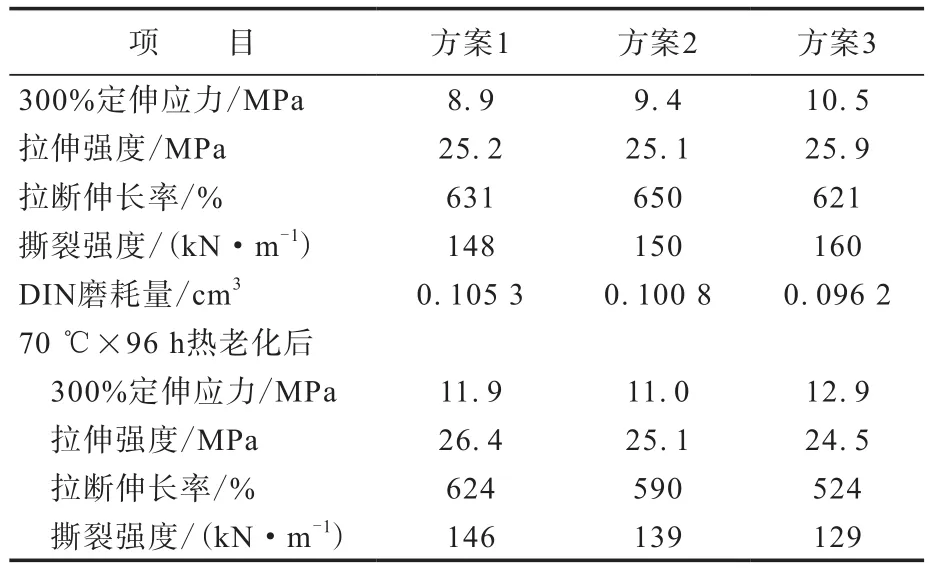

2.5 物理性能

硫化胶物理性能的测试结果如表3所示。

表3 硫化胶的物理性能

从表3可以得出如下结论。

(1)方案1—3硫化胶的300%定伸应力、撕裂强度和耐磨性能依次提高;3个方案硫化胶的拉伸强度和拉断伸长率相当。这说明促进剂DPG在一段混炼加入,硅烷化程度最高,但最终参与硫化反应的量最少,因此方案3硫化胶的300%定伸应力和撕裂强度最大,耐磨性能最好。

(2)在70 ℃×96 h热老化后,方案1—3硫化胶的拉伸强度、拉断伸长率和撕裂强度依次减小,方案1硫化胶的300%定伸应力仅次于方案3硫化胶,这与老化前的变化趋势正好相反。这是由于方案1中促进剂DPG在一段混炼加入,对硅烷化反应的促进作用最强,使白炭黑与橡胶之间的相容性更好,因此提高了硫化胶的耐热老化性能。

2.6 动态生热性能

采用RPA仪测试的3个方案胶料的应变扫描tanδ曲线如图3所示。方案1—3硫化胶60 ℃时的tanδ分别为0.116,0.111和0.107。

图3 3个方案胶料的应变扫描tanδ曲线

由此可见,方案1—3硫化胶60 ℃时的tanδ依次减小,这是由于方案1中促进剂DPG在一段混炼加入,参与硅烷化反应,使参与硫化反应的量减小,导致交联密度降低,硫化胶生热增大。

3 结论

在白炭黑填充的NR配方体系中,促进剂DPG与NR、白炭黑和硅烷偶联剂同时加入混炼能够参与和促进硅烷化反应,改善白炭黑与NR之间的相容性,减轻白炭黑聚集,因此可降低Payne效应,提高硫化胶的耐热老化性能,但因其参与硅烷化反应而减小了参与硫化反应的量,导致硫化速率降低,焦烧时间延长,同时由于交联密度下降导致耐磨性能、300%定伸应力和撕裂强度降低及60 ℃时的tanδ增大。

由此可见,在配方开发和混炼工艺设计时,如果促进剂DPG在前期混炼阶段加入时,应考虑在加硫黄终炼阶段适量补充促进剂。