18×7-8 14PR工业车辆轮胎的设计

2020-07-19刘呈祥

何 剑,刘呈祥,肖 磊

(中策橡胶集团有限公司,浙江 杭州 310018)

随着经济的发展,特别是加入WTO后中国的工业生产规模急剧扩大,成为名副其实的“世界工厂”。与此同时,我国各种工业车辆的使用量也迅猛增长,伴随而来的是与之相配套的工业车辆轮胎的市场需求增长[1-2]。

为满足市场需求,我公司开发了一系列工业车辆轮胎,并不断改进。现将其中一款18×7-8 14PR工业车辆轮胎的设计情况介绍如下。

1 技术要求

根据GB/T 2982—2014要求,确定18×7-8 14PR工业车辆轮胎的技术参数为:标准轮辋4.33R,充气外直径(D′) 465(457~483) mm,充气断面宽(B′) 173(168~185) mm,标准充气压力 970 kPa,最大负荷(速度为25 km·h-1)1 505 kg(驱动轮),1 270 kg(转向轮)。

2 结构设计

2.1 外直径(D)和断面宽(B)

为使轮胎充气外缘尺寸达到标准要求,并具有良好的使用性能,根据类似高宽比规格轮胎的参数以及实际设计经验,本设计D取454 mm,即外直径膨胀率(D′/D)为1.024。由于该规格轮胎的高宽比较小,且轮辋的轮缘曲线较高,在实际使用中充气断面往往是收缩的,因此B取178 mm,比国家标准要求的B′(173 mm)略大,断面宽膨胀率(B′/B)为0.972,由此计算得到断面高度(H)为124.5 mm,H/B为0.699。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,直接影响轮胎的接地压力分布和磨面形态。本设计b取134 mm。考虑到轮胎的H/B约为0.7,但b不是很大且胎冠较厚,根据以往经验,轮胎不会冲冠,因此胎冠不宜选择低断面斜交轮胎常用的反弧设计,而采用h为4 mm的正弧设计。

2.3 胎圈着合直径(d)和着合宽度(C)

在轮胎胎圈设计中,d和C的取值至关重要。d取值太大,则轮胎着合不紧密,容易造成胎圈磨损;d取值太小,则轮胎安装拆卸困难。本设计为有内胎轮胎,胎圈的C较小,且采用双钢圈设计,胎圈宽度较大,如果d采用过盈设计,则会出现装胎困难,因此d取205 mm,比4.33R-8轮辋标定直径(204.4 mm)略大,同时胎圈倾角取值也比轮辋倾角(5°)略小,胎圈倾角取3°,C取110 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于断面最宽点,决定着变形量和应力分布情况,其选取的合理与否对轮胎性能有很大影响。若水平轴位置设计过高,则轮胎最大屈挠应力及应变部位接近胎肩部,容易造成早期肩空;若水平轴位置设计过低,则轮胎最大屈挠应力及应变部位接近下胎侧胎体帘布差级端点,容易造成胎圈上端起鼓。综合考虑,本设计H1/H2取0.87。

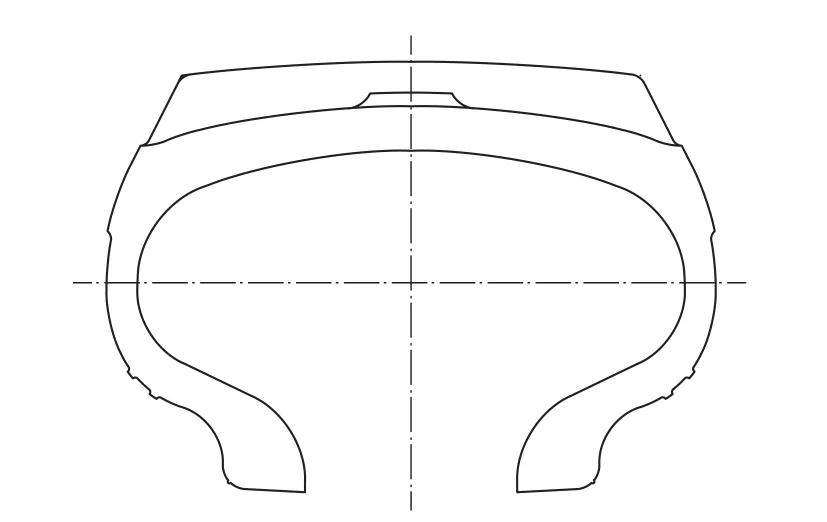

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

花纹为轮胎提供抓着力,传递整车的牵引力与制动力。好的花纹能够增强车辆的操纵性能并延长轮胎的使用寿命。考虑到本设计轮胎多用于工业叉车的转向轮,制动与转向频繁,需要良好的抓着力,因此胎面采用横向花纹。同时考虑轮胎的接地面积与压力分布,花纹深度为14 mm,花纹饱和度为75.94%,花块周节数为20。

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

胎面采用两方三块结构,冠部采用工业车辆轮胎专用耐磨配方,以应对转向轮制动与转向频繁的使用工况。而工业车辆轮胎使用周期远不如轻型载重轮胎和农业轮胎,胎侧胶可使用普通耐老化配方[3]。胎面型胶冷喂料挤出,出型尺寸为冠部厚度 14.5 mm,肩部厚度 17.5 mm,胎面宽度 130 mm,胎面总宽度 400 mm。其中胎冠胶质量 2.8 kg,胎侧胶质量 1.3 kg。

胎面型胶如图3所示。

图3 胎面型胶示意

3.2 胎体

工业车辆轮胎的特点是速度慢、负荷大、充气压力高。但实际使用时出于安全考虑或充气设备限制,轮胎的实际充气压力往往达不到标准要求。因此胎体设计时需要考虑充气压力不足时的轮胎下沉量以及胎侧挺性,并适当增大胎体安全倍数,避免胎里内折及三线起鼓等问题。

本设计成型采用2-2-2方式,内层和中层采用4层2100dtex/2V1锦纶6帘布,外层采用2层2100dtex/2V2锦纶6帘布。中层、内层与外层的帘线密度由88根·dm-1过渡到74根·dm-1。一般来说,随着轮胎胎冠帘线设计角度的增大,轮胎的下沉率和磨耗量均减小,侧向稳定性提高。本设计轮胎转向频繁且断面高宽比较小,为增强胎侧的刚性和减小胎面磨耗量,胎冠帘线设计角度取60°,假定伸张值取1.03,帘布裁断角度为38.5°,胎体安全倍数达到6.9。

为使胎面到胎体材料分布过渡均匀,减少轮胎冠部与肩部发生脱层,本设计缓冲层采用2层930dtex/2V3锦纶66帘布,帘布裁断角度为39.5°。

3.3 胎圈

胎圈采用双钢丝圈设计,采用Φ0.96 mm胎圈钢丝,覆胶直径为1.35 mm,排列方式为4×6,钢丝圈缠绕直径为218.0 mm。两个钢丝圈共含48根钢丝,胎圈安全倍数为7.0。

3.4 成型

采用胶囊反包成型机成型,成型机头为半芯轮式,机头直径为296 mm,胎里伸张值为1.36。根据轮胎设计内轮廓计算得出机头宽度为336 mm。

3.5 硫化

采用B型胶囊定型,1 028.7 mm(40.5英寸)液压四模硫化机氮气硫化。硫化时胎里先充短时间高温蒸汽加热,再关闭高温蒸汽充入氮气保压。硫化条件为:硫化外温 (155±3) ℃,高温蒸汽温度 (203±3) ℃,高温蒸汽压力 (1.55±0.1)MPa,氮气压力 (2.4±0.15) MPa,后充气压力≥(1.1±0.02) MPa,正硫化时间 43.4 min。

4 成品性能

4.1 充气外缘尺寸

安装在标准轮辋上的轮胎在标准充气压力下的D′为473 mm,B′为169 mm,符合GB/T 2982—2014的要求。

4.2 物理性能

成品轮胎的物理性能测试结果见表1。

表1 成品轮胎的物理性能

从表1可以看出,成品轮胎的物理性能达到GB/T 2981—2014的要求。

5 结语

从结构和施工方面对18×7-8 14PR工业车辆轮胎进行设计。成品性能试验结果表明,轮胎的充气外缘尺寸和物理性能均符合国家标准要求。该产品自投放市场以来质量稳定,满足了客户的使用要求,取得了较好的经济和社会效益。