12R22.5全钢轮胎成型机扇形块形状仿真优化

2020-07-19王慎平武茂军张永峰傅相诚

王慎平,武茂军,张永峰,傅相诚

[1.浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042;2.浦林成山(山东)轮胎有限公司,山东 荣成 264300]

12R22.5是全钢轮胎的代表规格,市场需求量大,在我公司全钢轮胎产量中占比很大。其在无内胎轮胎新品开发中通常作为首选规格,产品质量不仅影响公司的经济效益,更会影响产品的市场口碑。

在众多影响产品质量的环节中,生产过程是最为重要的一环,好的设计需要好的生产工艺保障,其中扇形块是成型机中非常重要的零件之一,对轮胎的生产质量有很大的影响[1-2]。扇形块的作用是对胎圈进行定位和约束,使半部件的贴合、胎坯定型以及压合过程稳定进行,保证胎坯的尺寸稳定,从而确保硫化后成品轮胎的质量满足要求。

目前我公司拥有多种不同厂家和型号的成型机,同时也配有不同形式的扇形块。在生产12R22.5轮胎时,无法保证其在同一型号成型机上完成,因此工艺质量的稳定性难以保证。个别成型机生产的轮胎存在胎圈部位内凹和胎体帘线抽出等缺陷。另外成型胶囊因与扇形块直接接触,受扇形块和胎圈的挤压变形,其寿命也与扇形块形状有关,因此有必要对扇形块轮廓形状进行优化,以提高成型胎坯工艺质量和稳定性,减少成品轮胎缺陷,延长成型胶囊使用寿命。

在12R22.5轮胎生产时,9号、35号和36号三鼓成型机生产的轮胎在硫化过程中出现了胎圈内凹外观质量问题,而其他两鼓和三鼓成型机生产的轮胎没有出现该问题。本工作借助有限元分析技术对出现质量问题的三鼓成型机扇形块形状进行优化,以保证工艺质量的稳定性。

1 优化变量和优化目标

针对目前12R22.5轮胎的工艺生产条件和产品外观质量问题出现概率及机台情况,确定扇形块优化变量和优化目标。

1.1 优化变量

确定扇形块锁紧胎圈时的垂向压紧力(Fy)、横向压紧力(Fx)和胎圈部位面积(A)3个优化变量。

1.2 优化目标

(1)扇形块锁紧胎圈时Fy最大化,以确保在成型过程胎体帘线不抽出;

(2)扇形块锁紧胎圈时Fx最小化,以减小定型过程中胎圈的左右晃动;

(3)成型后A最大化,以确保胎坯形状尽可能接近成品轮胎形状,减少轮胎外观质量问题。

2 优化过程

2.1 仿真模型的建立

利用Hypermesh有限元前处理软件建立如图1所示的9号成型机轴对称简化有限元模型,以模拟扇形块锁紧胎圈过程。

图1 扇形块锁圈过程仿真模型

胎圈部位材料分布图是不含任何材料压缩效应的,其中包括材料之间的缝隙。利用这种简化模型可以大大减小仿真的难度,同时也能较好地反映该部位材料的变形状态。

扇形块与钢丝圈之间的最终距离利用施工过程中胎圈底部材料的压缩比计算。仿真时钢丝圈在水平方向上没有约束,在锁紧过程中可以左右移动。

2.2 仿真分析中优化变量的定义

仿真分析中扇形块定义为解析刚体,在输入文件中定义输出其参考点在横向和垂向的反作用力即为Fx和Fy,仿真结束状态下胎圈部位阴影部分的面积定义为A,如图2所示。

图2 仿真分析中优化变量的定义

2.3 仿真精度验证

利用Abaqus有限元分析软件进行仿真,胎圈固定不动,将扇形块沿垂直方向固定,将扇形块沿垂直方向向上移动一定的距离(与成型过程相同),压缩胶囊和胎圈材料,达到最终锁紧状态,仿真结果应力云图如图3所示。

图3 9号成型机仿真结果应力云图

利用手持式扫描仪对胎坯的胎圈位置外轮廓进行扫描,利用UG绘图软件进行处理并画出轮廓图。然后在忽略成型后的胶料回弹和胶囊压缩量前提下,从胎坯外轮廓向外偏移与胶囊厚度相同的距离代表胶囊外轮廓,然后移动扇形块直到与胶囊接触,近似表示扇形块锁紧胎圈后的状态,如图4所示,并与仿真结果进行对比,验证仿真结果的准确性。

图4 9号成型机扇形块压合近似结果

同样方法分别对车间35号、36号和127号成型机的扇形块锁紧工况进行仿真以及轮廓扫描,前2台成型机是出现轮胎内凹问题的成型机,第3台成型机是没有出现轮胎内凹问题的成型机,将仿真结果与实际结果进行比较,如图5所示。从仿真与实际形状对比来看,仿真结果是准确可靠的。

图5 35号、36号和127号成型机仿真与实际结果对比

2.4 优化目标进一步确定

提取9号、35号、36号和127号成型机扇形块锁紧工况仿真结果,如表1所示,其中没有出现外观质量问题的127号成型机台仿真数据可为优化目标提供参考,确定最终的优化目标如下:Fy>49 032 N,Fx>12 749 N,A>450 mm2。

表1 成型机扇形块仿真数据

2.5 扇形块尺寸变化对优化变量的影响

2.5.1 主要影响尺寸确定

根据现有扇形块的轮廓形状,把扇形块曲线各段尺寸进行定义,如图6所示,9号、35号、36号和127号成型机轮廓各部位尺寸如表2所示。

图6 扇形块上表面形状尺寸定义

表2 扇形块的尺寸参数

根据经验可知,d2,A2,d4和A4是对优化变量影响最大的因素,因此针对这4个影响因素,利用试验设计(DOE)方法研究其对优化变量的影响。

2.5.2 主要影响尺寸变化对优化变量影响的DOE分析

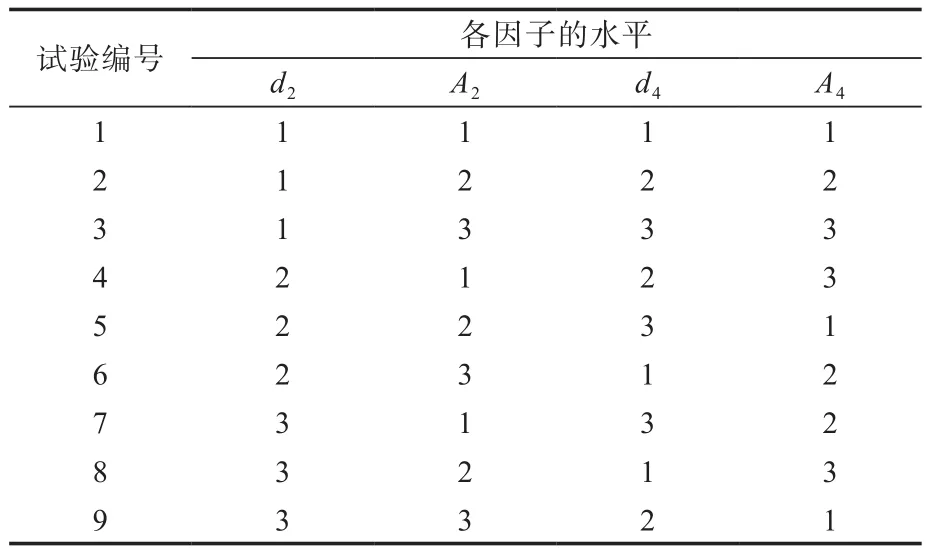

参考现有4种扇形块的尺寸信息,确定DOE试验为4因子3水平,见表3;使用L9(34)正交表,见表4。

表3 DOE分析设计因子和水平

表4 DOE试验正交设计表

画出9种方案的图纸并进行扇形块锁紧胎圈仿真,得到扇形块的Fy,Fx和A,见表5。对仿真数据进行分析,得到表6所示的影响趋势汇总。从表6可以看出,4个设计变量对A的影响、A2和A4对Fy的影响以及d4对Fx的影响是单调变化的[3]。

表5 DOE方案的优化变量仿真值

表6 设计变量对优化变量的影响趋势

另外,Fy与A的单调变化趋势是相反的,一个增大,另一个会减小。为了更明显地看出这种趋势,对Fy和A进行归一化处理,结果见表7。9个方案的Fy和A变化曲线如图7所示。从图7可以明显看出Fy和A变化趋势是相反的,但A的波动远小于Fy的波动。

图7 9个方案Fy与A归一化处理后的变化曲线

表7 Fy和A归一化处理数据

2.5.3 扇形块曲线优化设计

根据DOE试验结果,参考现有扇形块的形状,对扇形块曲线进行重新设计,4个新设计的方案如图8所示。对新设计方案进行仿真分析,提取优化变量仿真值如表8所示。从仿真数据可以看出,方案2接近优化目标,因此选择方案2进行扇形块的加工和实际应用验证。

图8 扇形块曲线设计方案

表8 新设计方案的仿真结果

3 扇形块的制造和实际应用验证

在优化方案的基础上,考虑实际使用工艺条件,对扇形块曲线进行微调后加工,得到的扇形块如图9所示。

图9 优化设计后的扇形块

将优化设计的扇形块在35号成型机上使用并进行效果追踪,关注成品轮胎的外观质量问题,并记录胶囊使用寿命。经过3个月的使用,使用新扇形块生产的轮胎没有出现外观质量问题,胶囊的平均使用寿命由5 170次提高到5 940次,寿命延长14.9%。

4 结语

利用有限元仿真技术对12R22.5全钢轮胎成型机扇形块形状进行了优化。经生产验证,优化结果达到了预期目标。此扇形块形状已经申请外观专利,将在生产中推广应用。