热喷涂铜铝聚苯酯封严涂层制备和性能研究

2020-07-16刘通刘建明郭丹黄凌峰章德铭

刘通,刘建明,郭丹,黄凌峰,章德铭

(1.北京矿冶科技集团有限公司,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3. 特种涂层材料与技术北京市重点实验室,北京 102206)

0 引 言

随着航空发动机向着大功率、高负荷、高性能方向发展,人们对航空材料提出了越来越高的要求,单纯依靠改变材料性能,已很难满足航空发动机发展的需求,为此各种表面处理技术被运用于航空发动机中[1]。热喷涂技术是表面工程领域的一种重要技术,与其他表面处理技术相比其具有可利用材料广、基体材料不受限、涂层厚度易控制等优点。因此,热喷涂涂层被大量应用于各种航空发动机零部件中,其中可磨耗封严涂层对于提高航空发动机的整机效率、降低油耗和延长部件寿命等具有重要意义[2-4],在发动机研制、新机制造、运行和维修等方面发挥着重要作用。

可磨耗封严涂层材料体系繁多,主要成分包含金属骨架相、可磨耗相和孔隙相[5]。其中金属骨架相具有可喷涂性、保证涂层具有一定的硬度、结合强度、抗氧化、抗冲蚀性等,常用的有铝、铜、镍、钴金属等及其合金;可磨耗相多为固体润滑剂、陶瓷颗粒或两者的混合物,如聚苯酯、六方氮化硼、石墨、膨润土和硅藻土等,具有易剪切、减摩、抗粘着等性能,可保证涂层可磨耗性;孔隙相可作为初始裂纹源,促进涂层内部粘结的断裂,减少涂层磨屑向转子件的粘着转移,降低涂层硬度。目前,根据航空发动机使用部位及服役温度的不同,已经形成不同的可磨耗封严涂层材料体系,如铝硅聚苯酯、铝硅氮化硼、铜铝镍石墨等[6-8],而铝基、石墨系封严涂层在海洋环境下常出现大片霉斑、严重点蚀等耐腐蚀性不足的问题,镍基涂层耐腐蚀性良好,但与钛合金叶片匹配性较差。

据资料显示,国外已成功开发了铜基耐腐蚀可磨耗涂层材料,并被众多发动机厂商大量应用。但国内对这类涂层材料的研究较少,已有结果表明[9],铜铝聚苯酯由于具有良好的减摩、抗粘着能力,已用作航空发动机耐微动磨损涂层,但尚未见到铜铝聚苯酯作为可磨耗封严涂层的相关报道。本文在保障铜铝聚苯酯涂层硬度和结合强度下,通过改变聚苯酯含量,提高涂层孔隙率,成功制备出一种满足航空发动机对中低温封严涂层使用要求的新型热喷涂铜铝聚苯酯复合材料及涂层。

1 试验材料和试验方法

1.1 试验材料制备

本试验采用高效机械团聚复合工艺制备铜铝聚苯酯(CuAl/PHB)封严涂层复合粉末(聚苯酯含量为15wt.%),选用“真空熔炼+高压惰气雾化”工艺制备的25~75μm 铜铝合金粉作为金属骨架相,氧含量≤500ppm;选用粒度45~170μm 聚苯酯粉末作为可磨耗润滑相,选用的粘结剂具有粘结强度高、分散性好、易于干燥(固化或挥发)、无异味,且耐热、耐湿的特点,添加的粘结剂以保证团聚包覆型复合粉末的形貌,减少复合粉末在喷涂过程中的烧损。

1.2 可磨耗封严涂层的制备

本试验选用高温合金(GH4169)为基体材料,制备金相、硬度和结合强度等试样。喷涂前对基体表面进行脱油净化和喷砂粗糙化处理,选用粒度为40 目的棕刚玉,采用射吸式喷砂机,压力在0.55~0.65MPa。喷砂过程中,磨料的喷射方向与工作面的法线之间夹角取15°,喷砂咀距离工件的距离大约为200mm。

本试验采用Metco F4 大气等离子喷涂系统在预处理后的基体表面制备封严涂层底层和面层,底层采用Ni-Al 复合粉末(牌号:KF-6),厚度约为0.15mm;面层采用铜铝聚苯酯复合粉末,通过对喷涂功率、喷涂距离、送粉速率等工艺参数的优化,确定最佳面层喷涂参数如表1 所示。

喷涂后对所制备涂层的微观组织、孔隙率、硬度、结合强度、抗热震性能和耐腐蚀性等进行测试研究。

1.3 检测方法及设备

采用Hitachi SU5000 型热场发射扫描电子显微镜(SEM)观察分析粉末和涂层试样横截面的显微组织形貌,使用Image J 软件测量涂层横截面的孔隙率数值。

涂层硬度试样厚度为1.8~2.0mm,表面经过砂纸打磨后,依照HB5486 采用MODEL600MRD-S型洛氏硬度仪检测HR15Y。

涂层的结合强度采用粘结拉伸法测试,将粗磨后的试样与预喷砂的对接件采用美国生产的FM-1000 高温胶片粘结,190℃、保温2h 的条件下固化;在WDW-100A 型微机控制电子式万能试验机上进行测试;涂层厚度为0.5~0.6mm 拉断时单位面积涂层所承受的载荷为结合强度,并对断口进行宏观观察,确定涂层断裂方式,为了保证实验结果的可靠性,每组实验均采取3 个试样进行测试,取其平均值作为最终结果。

涂层的抗热震性能测试方法,首先将涂层样品在650℃电阻炉中保温10min,放入冷水淬冷,观察涂层表面状态,记录试验次数。

涂层耐腐蚀性能测试依据GB10125 进行,实验溶液采用分析纯NaCl,浓度为5wt.%,盐雾箱内的温度保持在(35±2)℃范围内。试样在放入盐雾箱之前先经过400#砂纸打磨,使喷涂后的表面保持平整。当腐蚀时间达到96h 后,取出试样,使用去离子水用缓慢的水流冲洗试样表面,除去表面残留的NaCl 溶液,晾干后进行后续检测。

2 试验结果与分析

2.1 复合粉末性能

本试验采用高效机械团聚复合工艺制得的铜铝聚苯酯复合粉末为较细合金粉和粗颗粒聚苯酯的均匀团聚体,表面形貌如图1 所示,可以看出,复合粉末呈不规则形貌,粒度在25~120μm,粗颗粒聚苯酯为核心,其表面均匀粘附了细粒径的铜铝合金粉,为典型的包覆型复合粉末。

图1 铜铝聚苯酯复合粉末微观形貌照片:(a)100 倍;(b) 800 倍Fig.1 Microstructure of CuAl-PHB powders: (a)100×, (b)800×

2.2 涂层组织性能

2.2.1 涂层微观组织形貌

涂层微观组织形貌是评价涂层性能的关键标准。采用大气等离子喷涂工艺制备的CuAl/PHB涂层微观形貌如图2 所示,涂层组织均匀,其中灰色区域为金属相,黑色区域为聚苯酯及涂层孔隙。金属相作为骨架支撑着整个涂层,涂层整体结构类似蜂窝状,属于较理想的可磨耗封严涂层结构。

通过Image J 图像处理软件对CuAl/PHB 涂层显微形貌照片进行分析,测定了涂层的孔隙率为45.3%(涂层中聚苯酯和孔隙所占比例)。

2.2.2 涂层力学性能

按照表1 所示的热喷涂工艺参数制备CuAl/PHB 涂层,测试涂层硬度和结合强度结果分别列于表2、表3,拉伸结果均为100%涂层内断裂。

图2 涂层微观组织形貌照片Fig.2 Microstructure of coatings

表3 涂层结合强度Table 3 Bonding strength of coatings

由表2、表3 数据可知,本试验所制备的铜铝聚苯酯封严涂层的硬度平均值56.3 HR15Y,结合强度≥6.9MPa,适合用作航空发动机气路间隙控制封严涂层,能满足硬度与结合强度的良好匹配。

聚苯酯粉末在低于350℃下稳定性良好,且具有优异的自润滑及耐磨性,常被用作封严涂层材料的造孔剂,但由于喷涂中聚苯酯烧损严重,导致涂层中孔隙率含量无法满足封严涂层质量要求。本试验以粗粒径聚苯酯粉末颗粒为包覆核心,通过机械团聚复合工艺,在聚苯酯颗粒表面均匀包覆一层细粒径铜铝合金粉,使得喷涂时合金粉先融化,减少聚苯酯与等离子火焰热源的接触。此外,添加的粘结剂以保证团聚包覆型复合粉末的形貌,降低了复合粉末在喷涂过程中的烧损,使绝大部分聚苯酯在喷涂后仍然存留在涂层中。CuAl/PHB 涂层显微组织为典型的蜂窝和软相夹杂结构,由细铜铝合金粉形成的连续金属骨架组分保证涂层具有较高的结合强度;结合均匀“镶嵌”在骨架基体中的聚苯酯和孔隙软相组分,降低了涂层硬度,有益于封严涂层与对磨转子叶片发生刮削时形成细小磨屑、不易大块脱落,提高了涂层整体的可磨耗性能。

在650℃,保温10min 后放入冷水淬冷的条件下进行涂层的抗热震性能检测,经过30 次条件试验,如图3 所示,涂层没有出现脱落、裂纹等现象,表明该涂层的抗热冲击性能良好。

图3 涂层经30 次水冷热震试验后宏观照片Fig.3 Macro-morphology of coatings after 30 times thermal cycle testing

2.2.3 涂层耐腐蚀性能

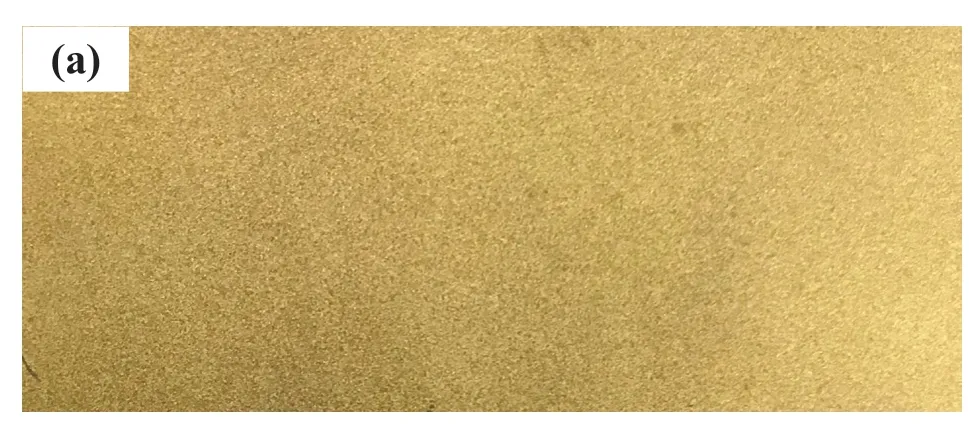

对CuAl/PHB涂层试样的基体进行胶粘防护,将防护好的涂层放置在盐雾试验机中,按照《GB 10125 人造气氛腐蚀试验 盐雾试验》的要求,在室温条件下进行96 小时中性盐雾试验,涂层试验前、后的宏观照片如图4 所示,由照片可观测到,盐雾试验前涂层平整、光滑,颜色为金黄色;试验后涂层颜色变深,近棕色,没有出现涂层掉块、腐蚀坑、霉斑等现象,仅在局部有白色腐蚀斑点,外观评价可达4 级,涂层具有良好的抗中性盐雾腐蚀性能。

图4 96 小时中性盐雾试验前、后涂层宏观照片:(a) 腐蚀前;(b) 腐蚀后Fig.4 Macro-morphology of coating before and after the 96h neutral salt test: (a) before corrosion, (b) after corrosion

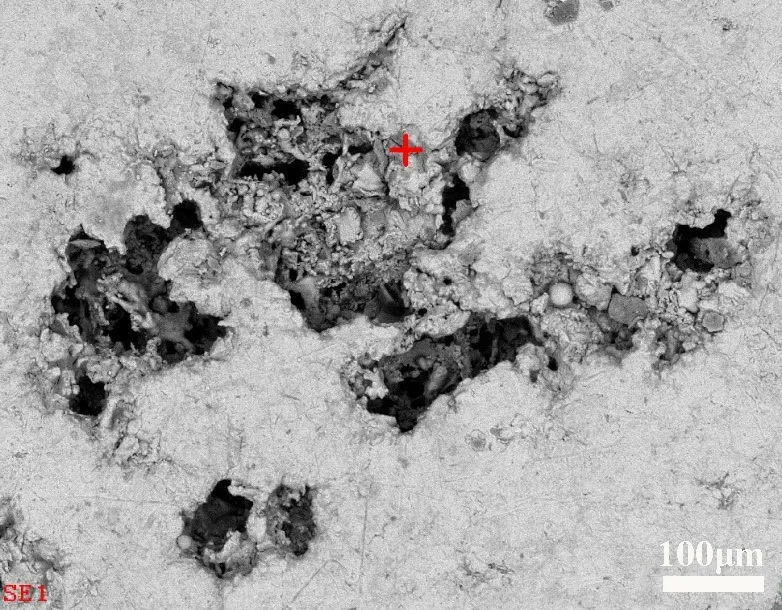

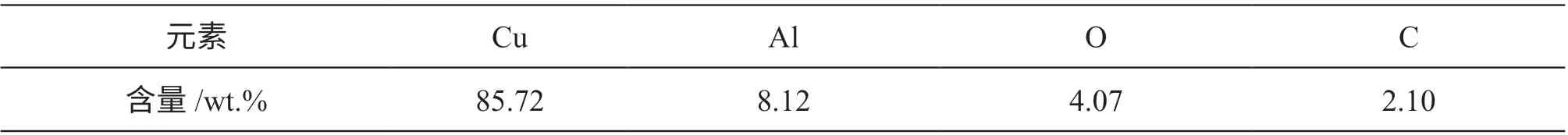

通过对CuAl/PHB 涂层SEM 微观形貌和能谱的分析,进一步研究了盐雾腐蚀试验对涂层的影响。图5 为白色腐蚀斑点处的涂层微观形貌,表4 为腐蚀斑点的能谱检测结果,检测结果表明中性盐雾腐蚀试验后,在涂层孔隙处生成的白色斑点主要为Al 的腐蚀氧化产物。

图5 96 小时中性盐雾试验后涂层表面腐蚀斑点的微观形貌照片Fig.5 Microstructure of coating after the 96h neutral salt test

表4 涂层腐蚀前及盐雾腐蚀96 小时后的表面成分Table 4 Surface composition of the coating before corrosion and salt spray corrosion after 96h

图6 为96 小时中性盐雾试验后CuAl/PHB 涂层截面微观形貌,与图2 中腐蚀试验前的涂层形貌相比,涂层组织没有发生明显变化,仍为疏松多孔的蜂窝状结构,涂层内部及涂层与底层界面处没有产生裂纹、氧化等腐蚀行为。与早期研究结果相比[10],本试验研制的CuAl/PHB 封严涂层,在高孔隙率下,涂层的抗中性盐雾腐蚀性能优于传统的铝硅氮化硼(AlSi/BN)和铝硅聚苯酯(AlSi/PHB)封严涂层。

3 结论

(1)以铜铝合金粉和聚苯酯为原材料,添加粘结剂,采用机械团聚复合工艺制备了铜铝聚苯酯复合粉末,采用大气等离子喷涂工艺制备铜铝聚苯酯封严涂层,涂层组织均匀,聚苯酯和孔隙占比45.3%,硬度平均值56.3 HR15Y,结合强度≥6.9MPa,650℃下抗热震性能良好,适合用作航空发动机气路间隙控制封严涂层,能满足硬度与结合强度的良好匹配。

(2)本文研制的高孔隙率铜铝聚苯酯封严涂层具有良好的耐腐蚀性,在96 小时室温中性盐雾试验外观评级达到4 级。