大气等离子喷涂和超音速火焰喷涂制备的CoMoCrSi 涂层组织结构和性能

2020-07-16黎红英罗朝勇谢善刘雅朋

黎红英,罗朝勇,谢善,刘雅朋

中国航发航空科技股份有限公司

0 引言

Tribaloy 系列合金是一种典型的Co 基体+Laves 相的两相钴基合金。Co 基体保证韧性,Laves 相保证其硬度。Tribaloy 系列合金最常用的为T800 和T400[1-3],这两种合金涂层粉末,也广泛用于航空航天飞行器热喷涂中。T800—CoMoCrSi 涂层是一种高Co、高Mo、高Cr 的合金涂层,具有优异的耐腐蚀、抗氧化和耐磨损的高温性能,可以在800℃以下长期稳定使用[4-8]。采用T800 涂层进行表面强化的工艺主要为堆焊工艺与激光熔覆技术,APS 和HVOF 相关研究不多[9-11]。该涂层在GE、PW 等国外先进民用航空发动机上已获得广泛应用,国内民用发动机尚未正式使用。而由于该涂层成分复杂,对参数的敏感度高,导致喷涂参数可调整范围小,难以同时达到高结合强度、高硬度等要求,一直被誉为最难喷涂的涂层之一。王长亮等采用超级爆炸喷涂制备的CoMoCrSi 涂层,涂层硬度661HV300gf,结合强度63.3MPa;陈雄伟等采用超音速火焰喷涂CoMoCrSi 涂层,HR15N 达到92.3 时,结合强度为47.2MPa;APS 喷涂,HR15N 达到88.8 时,结合强度为28.7MPa[12-14]。HVOF 喷涂和APS 喷涂难以同时达到高结合强度、硬度。CoMoCrSi 涂层一般用于涡轮叶片、燃油喷嘴、燃烧室部件等的修复和飞机发动机转轴和密封圈区域,服役环境恶劣,多采用APS 喷涂,部分对涂层致密性要求更高的零件则采用HVOF 喷涂,两种工艺各有优劣。

本文采用APS 和HVOF 两种工艺制备了CoMoCrSi 涂层,并对比了其组织和性能差异、生产效率和成本。

1 试验材料与方法

1.1 试验材料

试验粉末采用Metco 公司生产的Metco68FNS-1 合金粉末,粒度为20~45μm,主要成分、粒度组成见表1 和表2。试片材料选择Incol 718,金相试样和硬度试样的尺寸为25.4mm×25.4mm×2.5mm,粘接拉力强度试样的尺寸为φ25mm×6mm。

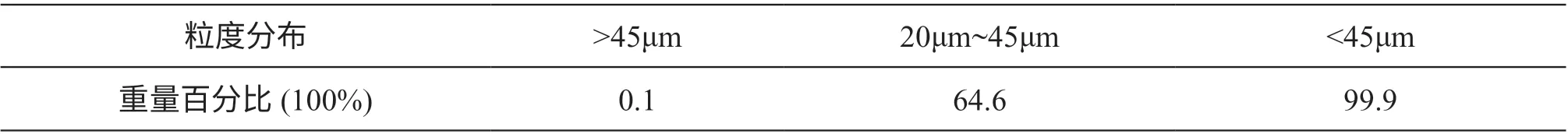

表2 Metco68F-NS-1 粉末粒度组成Table 2 Size distribution of Metco68F-NS-1 powder

1.2 试验方法和内容

分别采用APS 和HVOF 制备CoMoCrSi 涂层。APS 喷涂设备采用Praxair 公司生产的3620型,喷枪为SG-100,HVOF 喷涂设备采用美国Deloro Stellite 公司生产的Jet-Kote Ⅲ型,喷枪为JK3000。采用ABB 机械手自动喷涂。气体采用高纯度的Ar、H2和O2,送粉气体为氩气。喷涂前先用丙酮清洗试样表面,然后再采用自动吹砂机对试样表面进行粗化处理,砂粒选用60#的棕刚玉。

采用WDW-100 拉伸试验机根据ASTMC633标准检测涂层结合强度;采用Apreo.s 扫描电镜(SEM)和能谱分析仪(EDS)试样涂层断口形貌及成分进行分析;采用图像分析法测量涂层孔隙率,为10 次测量的平均值;氧化物含量采用图像分析法测量,为10 次测量平均值;采用LM-700AT显微硬度计测量涂层显微硬度,载荷为300g,加载时间为10s,测量结果为十点平均值;采用M4R025G3 硬度计测量表面洛氏硬度,载荷为HR15N,为十点测量平均值。

2 试验结果和分析

2.1 APS 和HVOF 喷涂CoMoCrSi 涂层的微观组织

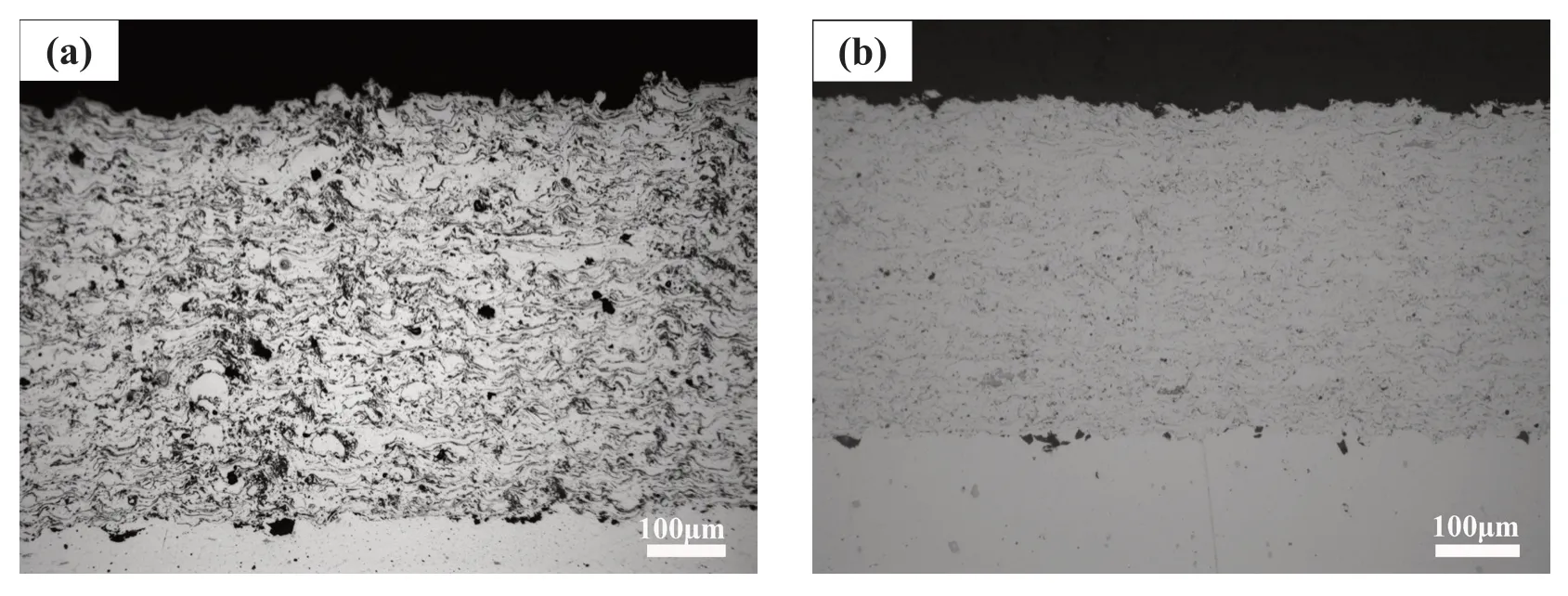

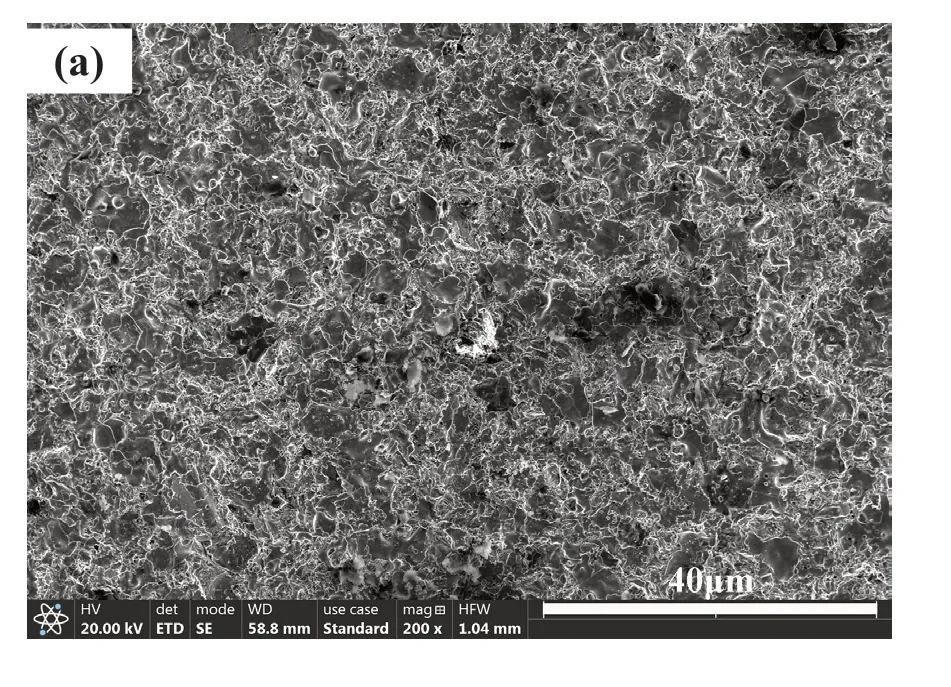

从表3 和图1 中可以看出,APS 的涂层孔隙率较低,小于5%,HVOF 涂层可低于1%。APS涂层的氧化物含量较高,约20%,而HVOF 仅10%。对比图1(a)和(b),APS 喷涂的涂层层间氧化物含量、长度和宽度明显大于HVOF 喷涂涂层,从图2 (a)和(b)可以更明显的看出两种工艺所喷涂层中氧化物形态上的差异。这和两种工艺自身喷涂特点有关。HVOF 喷涂粒子速度快,焰流温度低,在空气中氧化时间短,所以涂层致密,氧化物少;APS 喷涂焰流温度高,粒子速度比HVOF 喷涂慢,造成氧化物较多,孔隙率偏高。

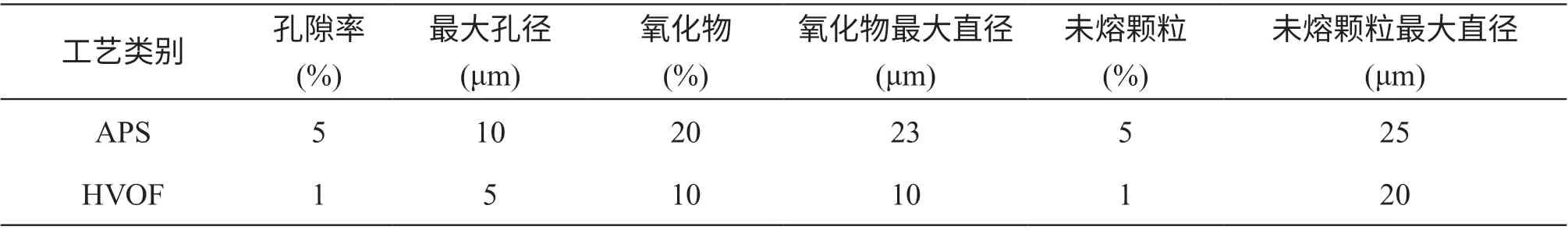

表3 APS 和HVOF 喷涂CoMoCrSi 涂层的显微组织特性Table 3 Microstructure characteristics of CoMoCrSi coating sprayed by APS and HVOF

图1 CoMoCrSi 涂层金相组织:(a) APS; (b) HVOFFig.1 Microstructure of CoMoCrSi coatings: (a)APS, (b)HVOF

图2 CoMoCrSi 涂层截面SEM:(a)APS; (b)HVOFFig.2 Section SEM of CoMoCrSi coatings: (a)APS, (b)HVOF

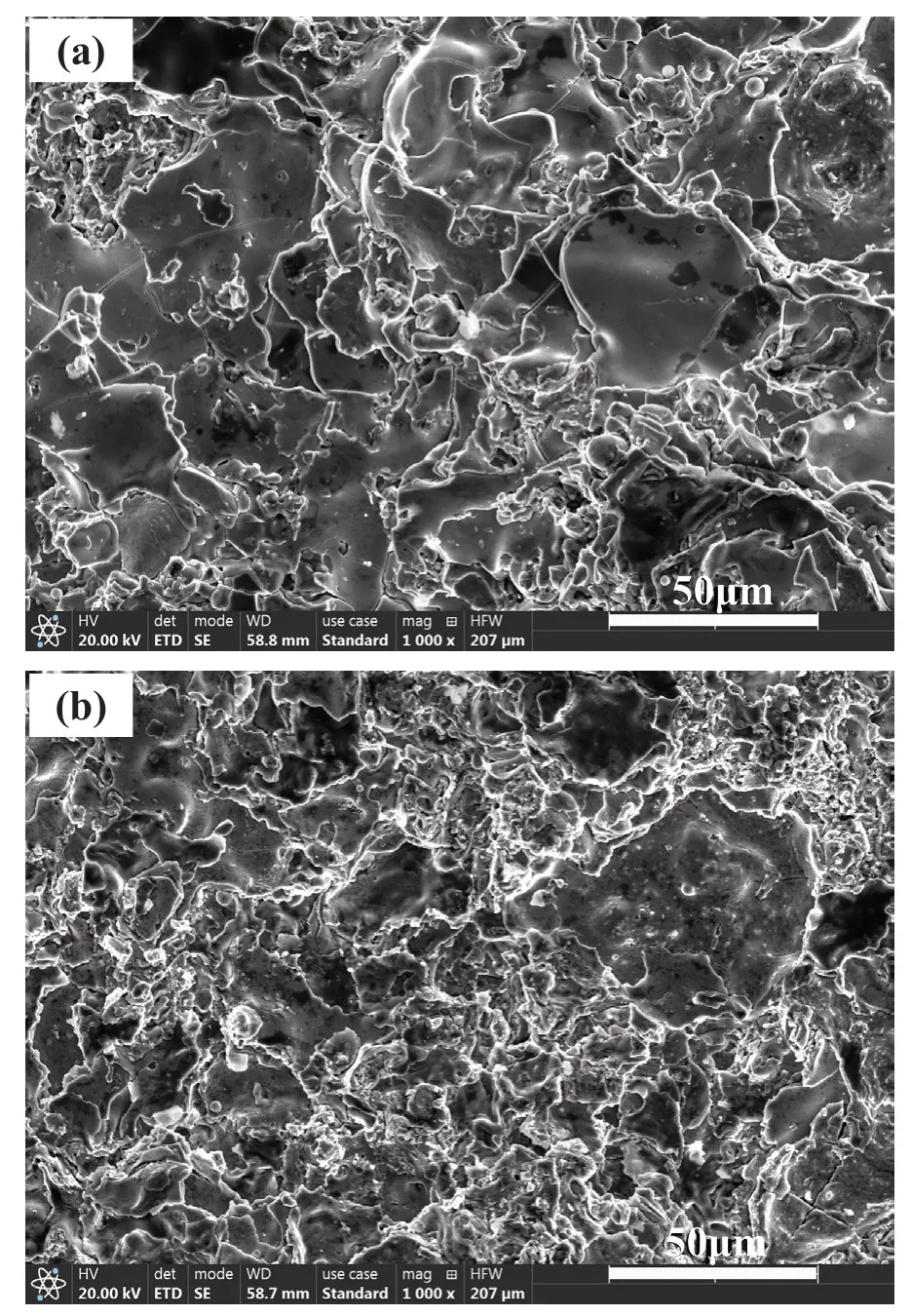

总的说来,APS 喷涂的CoMoCrSi 涂层垂直于轴向拉力方向的条状氧化物粗大,长度更长,断裂形貌为脆性断裂特征,且含量较高。说明涂层组织中氧化物与正常组织界面面积的增加,所以在较低应力下就能沿氧化物产生微裂纹,微裂纹沿脆性条状氧化物界面快速扩展产生断裂,垂直于轴向拉力氧化物条分布进一步促进裂纹扩展,断面上脆性断裂面积较大。为了提高涂层性能,APS 涂层应避免产生粗大条状氧化物。HVOF 喷涂的CoMoCrSi 涂层氧化物含量较少,条状较细且较短,在金属相产生的断裂面积较大,即塑性断裂面积较大,在裂纹的起源应力和扩展阻力方面均大于APS 涂层。

2.2 APS 和HVOF 喷涂CoMoCrSi 涂层的结合强度和硬度

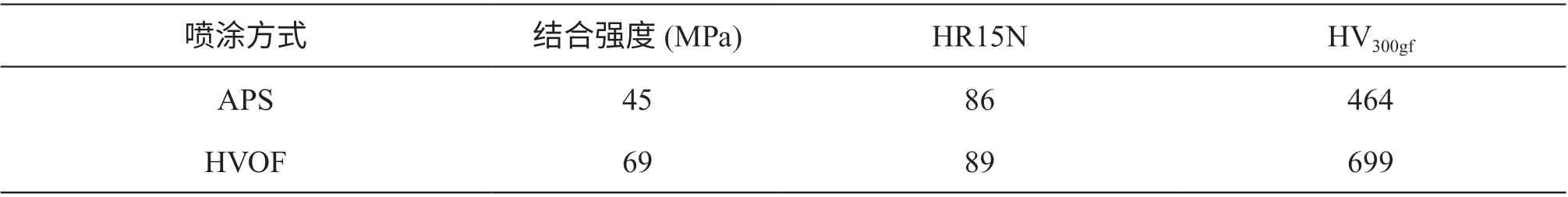

将两种喷涂方式的试片进行拉伸强度和硬度检测,结果见表4。APS 制备的CoMoCrSi涂层结合强度为45MPa,HVOF 为69MPa,结合强度比APS 高了53%;APS 涂层显微硬度为464HV300gf,HVOF 为699HV300gf, 比APS 高了50%。两种工艺涂层表面洛氏硬度分别为86HR15N 和89HR15N,差异不大。

沿拉断的试片截面制备金相试样观察,可见两种工艺的涂层断裂均主要沿条状氧化物分离的方式断开,条状氧化物之间沿金属相裂开,见图3(a)和(b)箭头所示。

表4 结合强度和硬度检测结果Table 4 Test results of bond strength and hardness

图3 拉伸断口横截面金相照片:(a)APS; (b)HVOFFig.3 Cross-sections of fracture morphology: (a)APS, (b)HVOF

在Apreo.s 扫描电镜下观察拉伸断口表面,断裂形貌见图4(a)和(b)。从图中可以看出,APS断面相对于HVOF 断面,具有更多的灰色块状非晶体断裂形貌,断面光滑,具有沿条状氧化物的脆性断裂特征,该类型断裂特征强度较低,裂纹扩展速度快。而HVOF 撕裂棱较多,为条状氧化物之间沿金属相的塑性断裂特征,强度较高,裂纹扩展速度较慢。图5 为断面放大形貌。

图4 涂层拉伸断口形貌:(a)APS; (b)HVOFFig.4 Fracture morphology of coating: (a)APS, (b)HVOF

图5 涂层拉伸断口放大形貌:(a)APS; (b)HVOFFig.5 Detailed cross-sectionals fracture morphology of coatings: (a)APS, (b)HVOF

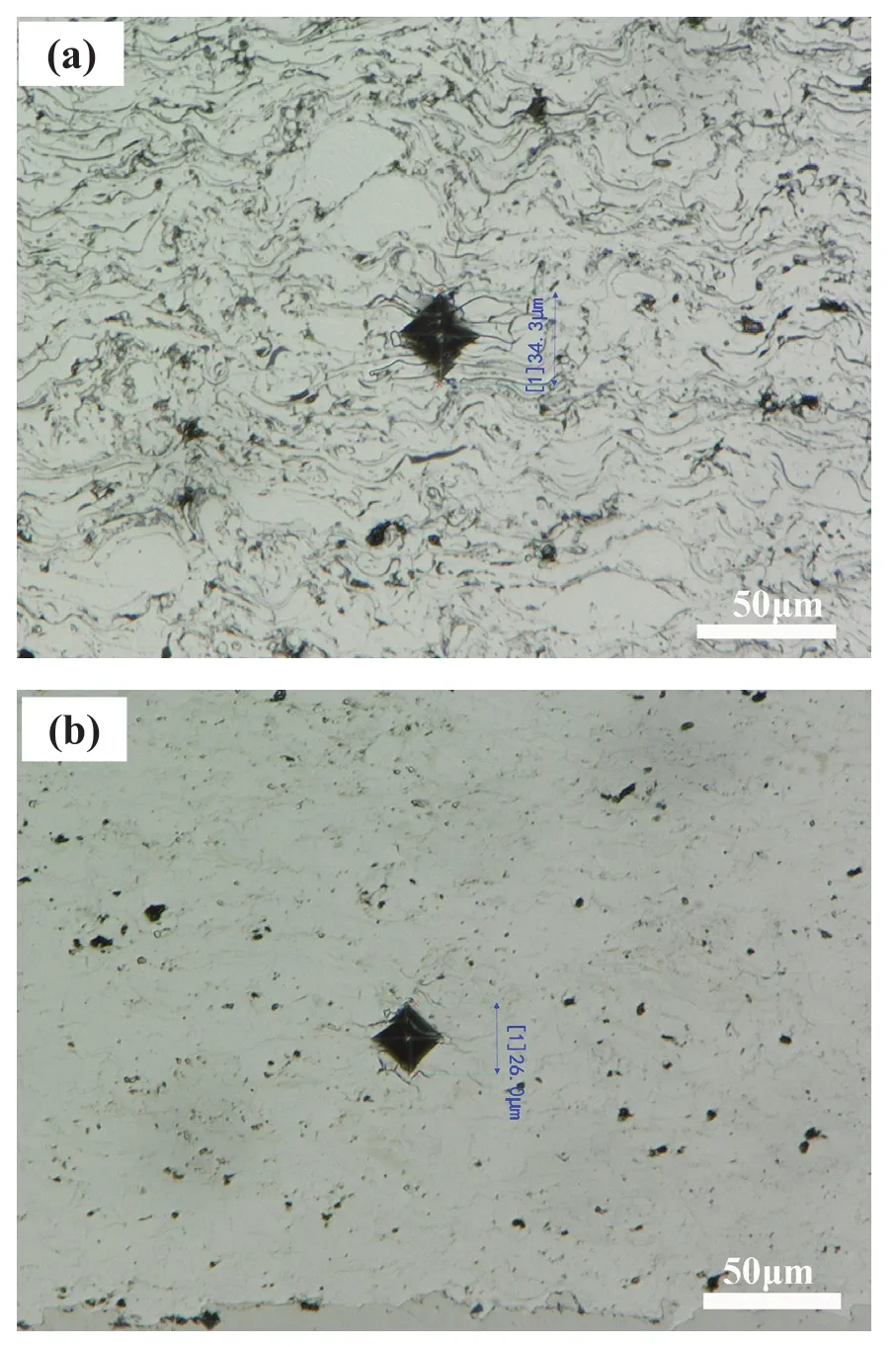

两种涂层的微观硬度压痕形貌见图6,观察发现,APS 涂层多数压痕形貌不对称,在涂层厚度方向压痕对角线长度沿氧化物层状方向滑移明显,在载荷压力作用下沿氧化物界面裂开趋势明显,导致压痕对角线长度增加,硬度值降低,见图6(a)。而HVOF 涂层压痕形貌基本和压头形貌类似,为对称的标准菱形特征,压痕附近开裂现象不明显,少量沿细氧化物条裂开的特征,硬度对角线无异常,见图6(b)。为了提高显微硬度,制备涂层时应尽量减少粗条状氧化物的形成。

图6 涂层显微压痕形貌:(a)APS; (b)HVOF Fig.6 Morphology of microhardness indentation: (a)APS, (b)HVOF

2.3 APS 和HVOF 喷涂CoMoCrSi 涂层XRD 分析

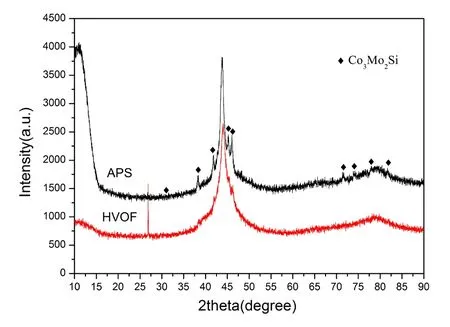

图7 为APS 和HVOF 制备的CoMoCrSi 涂层XRD 图谱。从图中可以发现,APS 涂层有少量尖锐的衍射峰,为Co3Mo2Si 相,同时有一个较宽的漫射衍峰,为明显的非晶态。Co3Mo2Si 是Laves相主要成分之一,由钴基固溶体析出大量富Si 和Mo 元素形成,为六方密排晶体结构。相比于APS涂层,HVOF 涂层XRD 峰更为宽化,尖锐化程度更弱,这表明HVOF 制备的CoMoCrSi 涂层比APS 的非晶化程度更高,涂层主要由非晶相组成。

分析认为,热喷涂火焰可以完全融化大部分喷涂粉末,但是离开火焰喷涂范围后,粉末颗粒会迅速冷却。如果冷却速率大于涂层合金非晶形成的临界冷速,则会形成非晶,反之形成晶体[15-16]。HVOF 冷却速率大于合金涂层非晶形成的临界冷速,因此XRD 显示为非晶态。APS 工作温度高于HVOF,过高的工作温度会导致喷涂粉末撞击基体形成涂层后,仍有大量热量残留在涂层中,基体温度更高,冷却速率低于HVOF,会导致涂层内部部分晶化,产生了一定量的Co3Mo2Si 相,因此XRD 显示APS 涂层非晶程度低于HVOF。非晶体合金因其成分均匀,不存在晶体缺陷,具有独特而优异的性能,如较高的强度、硬度和优良的耐磨耐蚀性能,能够显著延长工件在恶劣环境下的使用寿命。HVOF 和APS 制备的CoMoCrSi涂层有大量非晶态,正好与其前面的高硬度、高结合强度性能检测结果相呼应。

2.4 APS 和HVOF 喷涂CoMoCrSi 涂层生产效率和成本对比

图7 CoMoCrSi 涂层XRD 结果Fig.7 XRD pattern of CoMoCrSi coatings

APS 喷涂采用SG-100 喷枪,主气氩气50 PSI,辅气氦气120 PSI, 主气孔板56#,辅气孔板80#;HVOF 喷涂氢气流量1420SCFH,氧气流量480SCFH。当喷涂厚度均为0.40mm 时,沉积速率分别为:APS≈0.01mm/pass;HVOF≈0.005mm/pass。APS 加工消耗成本≈1200 元/h, HVOF 加工消耗成本≈1500 元/h。(注:加工消耗成本包含水、电、气、粉末、备件损耗等)以A 零件加工为例,零件A 喷涂厚度为0.4mm,APS 喷涂时间需要2.5h,成本为3750 元/件。HVOF 喷涂时间则是APS 的2 倍,成本接近APS 的3 倍,见表5。

表5 不同喷涂工艺对相同零件A 加工成本对比Table 5 Comparison of produce cost for two spraying methods

3 结论

(1) APS 制 备 的CoMoCrSi 涂 层 硬 度86HR15N,464HV300gf,结合强度45MPa;HVOF 制备的CoMoCrSi 涂层硬度89HR15N,699HV300gf,结合强度69MPa。

(2) APS 制备的CoMoCrSi 涂层孔隙率小于5%,HVOF 可低于1%。但APS 的氧化物含量较高,约20%,HVOF 仅10%。APS 和HVOF 喷涂的涂层层间氧化物形态上有明显差异。

(3) XRD 检测显示,APS 制备的CoMoCrSi 涂层有晶态和非晶态,而HVOF 制备的CoMoCrSi涂层主要为非晶态。

(4)工艺参数优化后的APS 沉积效率为HVOF的2 倍,每小时的喷涂成本为HVOF 的80%。