面向垃圾焚烧炉应用的抗高温氯腐蚀涂层技术

2020-07-16叶林阮新宇胡海城陆海峰尹嵩覃恩伟吴树辉

叶林,阮新宇,胡海城,陆海峰,尹嵩,覃恩伟,吴树辉

(1. 苏州热工研究院有限公司,苏州 215004;2. 常熟浦发第二热电能源有限公司,常熟 215513;3. 上海黎明资源再利用有限公司,上海 201209)

0 引言

焚烧方式是市政垃圾无害化、资源化、减容的最为有效方式。然而,由于垃圾燃料中含有大量的氯、碱金属、重金属等元素,燃烧时会产生Cl2、HCl 等腐蚀性气体以及含Cl 类和含S 类的碱性/重金属熔融盐,这些物质可以在自催化的作用下对管道进行强烈腐蚀[1,2],导致锅炉管壁厚度减薄甚至产生严重的爆管后果。

锅炉运行的高温环境下,氯气氛导致的腐蚀称为“活性腐蚀”,其腐蚀机理可通过如下过程理解[3-5]。Cl 可以Cl2或HCl 形式存在,与基体或氧化膜Fe 元素反应生成FeCl2。由于低氧分压,FeCl2以气态形式存在,并往外扩散至外表面,在高氧分压环境下,被氧化为Fe2O3,并重新生成Cl2。以上过程完成一个循环,Cl2通过以上过程重复。当氧化膜为Cr2O3或Al2O3时,以上过程类似,但反应速率慢。由于氯及氯化物的循环扩散,导致原本致密的Cr2O3或Al2O3氧化膜变得疏松,从而失去保护基体的作用。

垃圾焚烧环境存在碱性盐、重金属盐成分。混合盐导致其熔点显著降低至200~400℃温度区间。通过如下反应置换出Cl2,后续高温熔融盐与上述氯腐蚀机理类似[6,7]。2KCl(s)+SO2(g)+1/2O2(g)+H2O(g)→K2SO4(s)+2HCl(g)2KCl(s)+SO2(g)+O2(g)→K2SO4(s)+Cl2(g)

垃圾焚烧炉中可能存在石英砂等硬质颗粒,高速撞击锅炉受热面管壁,即发生冲刷磨损,从而导致管壁减薄[8-10]。尤其在腐蚀严重环境中,腐蚀产物在锅炉管外壁附着力差,更容易被硬质颗粒高速冲刷而产生块体剥落。剥落后新鲜表面进一步被腐蚀,从而产生腐蚀-磨损-腐蚀的循环复合作用而加速管壁减薄。

1 锅炉管防护技术

1.1 堆焊

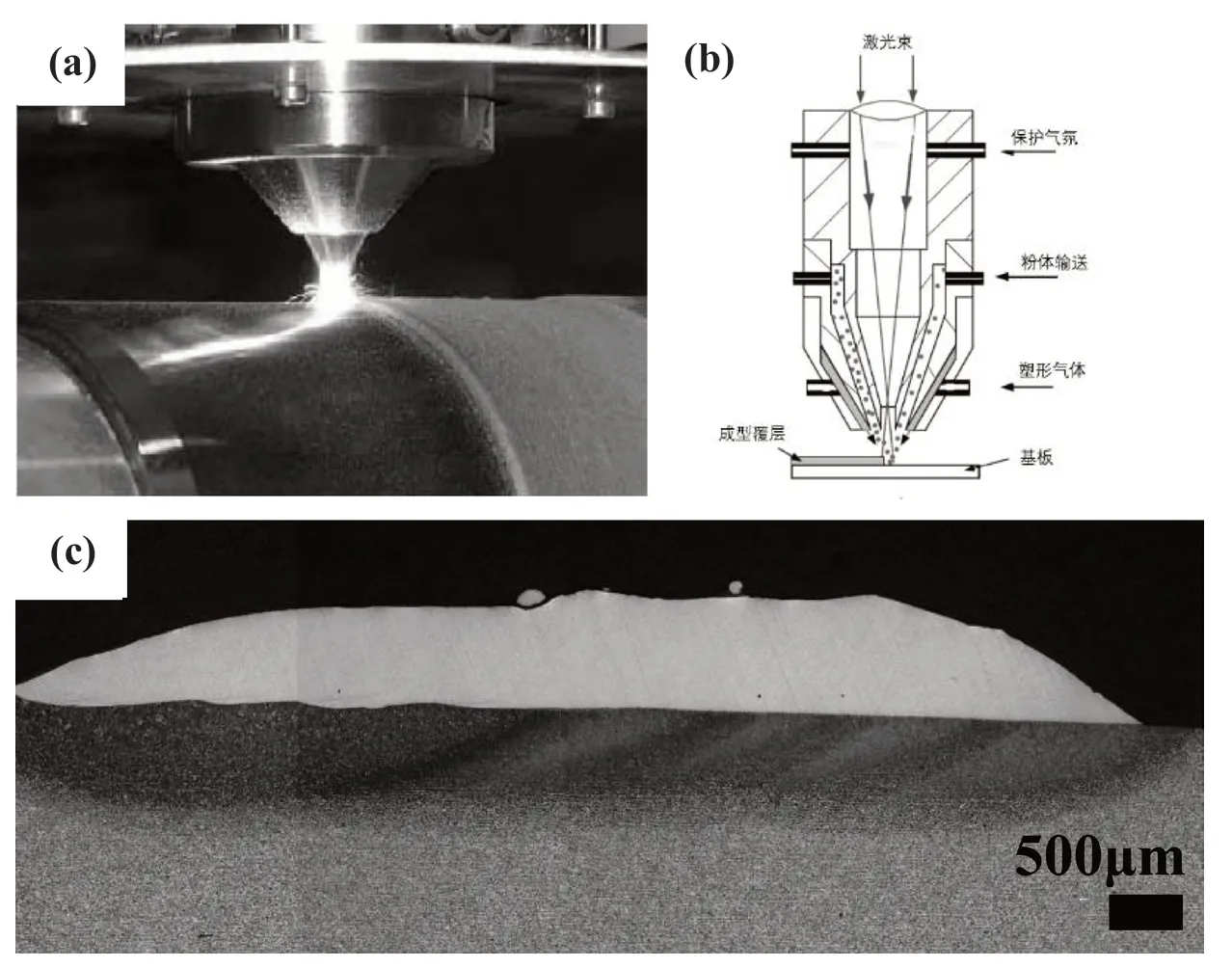

堆焊属于表面涂敷技术的一种,是利用焊接的方法将填充金属熔覆在金属基材表面,以获得满足特定性能和尺寸要求的工艺。在电厂锅炉中这项工艺也可用于磨损、腐蚀后管道尺寸的修复及性能改善。然而,堆焊过程中需要大量的热输入,对管材基体产生显著热影响,导致管道发生显著变形,并且易产生裂纹。因此,堆焊工艺难以在电厂现场大面积使用。图1a 所示为采用手工形式在炉管排面进行堆焊照片,以及所形成的堆焊层表面(图1b)和横截面(图1c)形态[11]。

图1 手动堆焊工艺在电厂锅炉水冷壁管中的应用:(a) 堆焊Inconel 622 后的水冷壁管; (b)平面;(c)横截面[11]Fig.1 The application of manual welding cladding in boiler water tubes: (a) Inconel 622 welding clad on water-wall tubes, (b) the plane, (c) transverse views

1.2 激光熔覆

近年来随着技术飞速发展,开发出用激光作为热源的堆焊技术即激光熔覆。相对传统堆焊,激光作为热源,其能量密度高,与基体材料作用时间短,使得其在稀释率、对基材热影响、自动化程度方面都有显著改善。

图2a 所示为典型的激光熔覆过程照片,图2b 为工艺示意图[12]。由于送粉特性,熔覆头基本上只能呈竖直方向。熔覆过程中,通过多路惰性气体对熔池进行保护,熔覆头与基材以一定速度相对运动,从而形成覆层。图2c 所示为典型的激光熔覆层横截面金相照片,基材为45 钢,覆层材料为316L。多道次以45%搭接率形成单层覆层,其厚度约800μm,覆层与基材之前形成冶金结合,无明显界面,热影响区深度约1mm。覆层内部无孔洞、微观裂纹等缺陷。

图2 (a)激光熔覆过程照片;(b)工艺示意图[12];(c)熔覆层横截面金相形貌Fig.2 (a) The laser cladding process, (b) schematic illustration of the processing, (c) the transverse morphology of the clad

1.3 耐火材料防护

采用浇注料等耐火材料屏蔽,可以在一定程度上将管材基体与焚烧腐蚀环境隔绝。然而,浇注料自身含有大量孔洞、界面,其孔隙率可高达15~20%,这些都是氯及氯化物的快速扩散通道。宏观上看,锅炉管似乎与腐蚀环境被耐火材料隔绝。但从微观上看,氯通过耐火材料孔隙扩散至锅炉管表面,其表层也很可能被氯气腐蚀。此外,涂覆浇注料显著影响换热,从而影响锅炉运行的热效率。

1.4 热喷涂工艺

热喷涂是采用一定的热源,将金属、陶瓷或其复合物加热至熔融或半熔融状态,通过高压气体的作用,将熔滴高速撞击构件表面,从而形成具有耐磨、防腐等性能的功能涂层。具体到锅炉管受热面,要求易于炉膛内现场施工,涂层材料性价高,涂层质量稳定。电弧喷涂满足这些需求,是最为合适的工艺[13,14]。

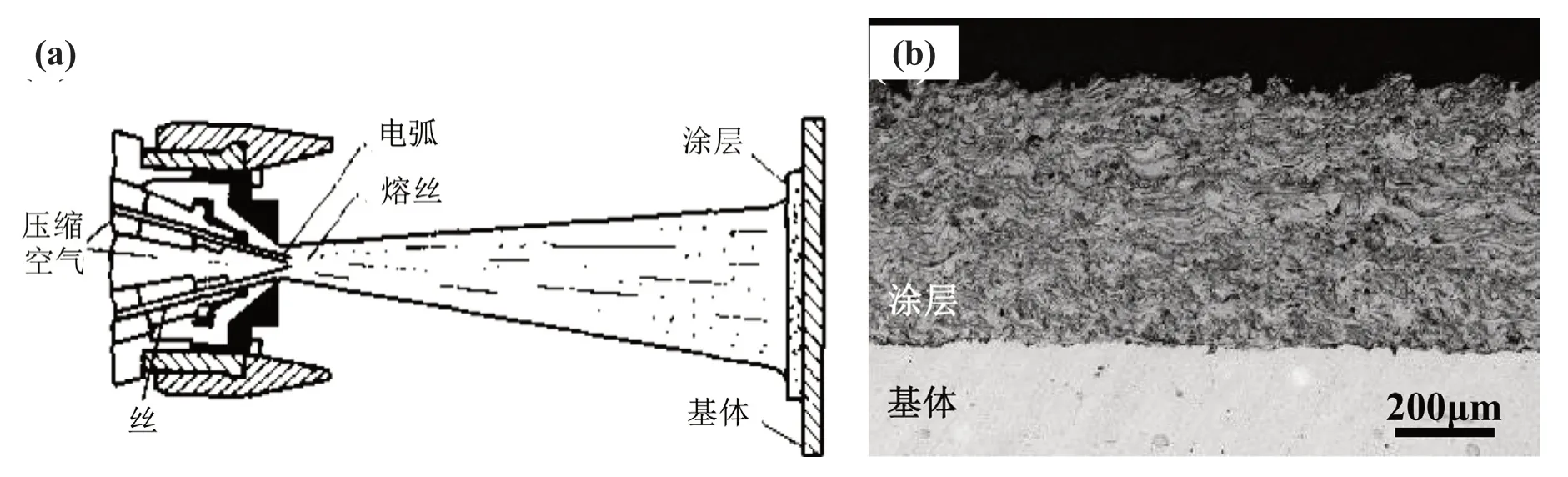

电弧喷涂原理示意图如图3a 所示[15]。通过送丝机构,两根分别连接直流正负电极的金属丝产生电弧并熔化,在高压空气作用下雾化成熔滴,高速飞行撞击基体表面而形成涂层[16,17]。传统电弧喷涂中,熔滴飞行速率约100m/s,较低的速率导致涂层孔隙率相对较高,在5~10%量级。显然,如此高体积分数的孔隙率显著影响涂层的抗腐蚀性能[18,19]。通过开发高速电弧喷枪,使得熔滴飞行速率提高了50%,从而将涂层孔隙率降低至2~3%量级[20-22],图3b 中为采用该喷枪制备的超致密涂层截面形貌图。

针对垃圾焚烧锅炉水冷壁管腐蚀防护,高速电弧喷涂与激光熔覆进行对比,如表1 所示。可见,在现场实施可行性、经济性、大面积施工方面,相对于激光熔覆工艺,电弧喷涂具有明显优势,适合在锅炉管应用环境。

图3 (a)电弧喷涂工艺示意图[15];(b)其典型的涂层形貌Fig.3 (a) The schematic illustration of arc spraying, (b) typical transverse microstructure

表1 锅炉管应用环境下电弧喷涂与激光熔覆工艺特征对比Table 1 The comparison between arc spraying and laser cladding in boiler tube application

2 电弧喷涂在垃圾焚烧锅炉的现场应用

2.1 喷涂材料设计

针对抗高温氯腐蚀性能要求,目前研究的主要的材料体系是高Cr 含量的FeCr 系和NiCr系合金, 常见材料有45CT,ERNiCrMo-13,FeCrBSi,Inconel 625,NiCrBSi 等,这些材料在抗碱抗氯腐蚀方面较其他材料有很大优势[23,24]。例如TAFA 和Kanlthal 公司联合开发的45CT 实芯丝材,其热膨胀系数与常用的碳钢管材相差不大,在应用中可以大大降低涂层脱落的可能性。另外其涂层还有脆性低、结合强度高等特点,从试验阶段到实际工程应用都表现出了优异的抗腐蚀性能。

NiCr 系涂层比Fe 基涂层具有更好的抗碱抗氯腐蚀性,这是因为当氯元素以各种形式对涂层进行腐蚀时,形成的镍和铬的氯化物比Fe 的氯化物具有更低的挥发性,故可以减少Cl 循环中Cl 元素的循环量,一定程度上减缓了腐蚀。虽然Fe 基涂层在此方面存在一定不足,但在600℃、存在HCl 的环境中,含有一定Si 元素的Fe 基涂层则表现出较好的耐蚀性,这是由于在孔隙和微裂纹处生成的SiO2沉淀对涂层起到了封孔的作用。

针对垃圾焚烧腐蚀气氛及可能的硬质颗粒/吹灰磨损,涂层材料以NiCr 基,辅以W、Mo 等元素提升涂层硬度和高温性能,使其兼具优异的耐腐蚀和抗磨损的综合性能。

2.2 涂层制备及性能检测方法

电弧喷涂喷涂电源为上海世业ZPG 系统,喷枪为自行设计的高速电弧喷枪。喷涂电压为40V,喷枪距离样品190±10mm,雾化空气压力为0.7MPa。典型喷涂电流分别为200±16A。喷涂前对基材进行喷砂处理,石英砂粒直径在0.5~3mm范围,喷砂压力为0.5MPa。

采用奥林巴斯PMG3 型光学显微镜观察涂层横截面微观形貌,采用附带着EDAX GENESIS 2000 X-Ray 能谱仪的TESCAN VEGA TS5136XM扫描电子显微镜观察涂层腐蚀后的组织结构并进行化学成分分析。

涂层横截面硬度采用维氏显微硬度测试,所用载荷为2.94N。采用Zahner IM6 电化学工作站,在室温用3.5%NaCl 电解液,通过动极化曲线评估涂层的电化学腐蚀性能。

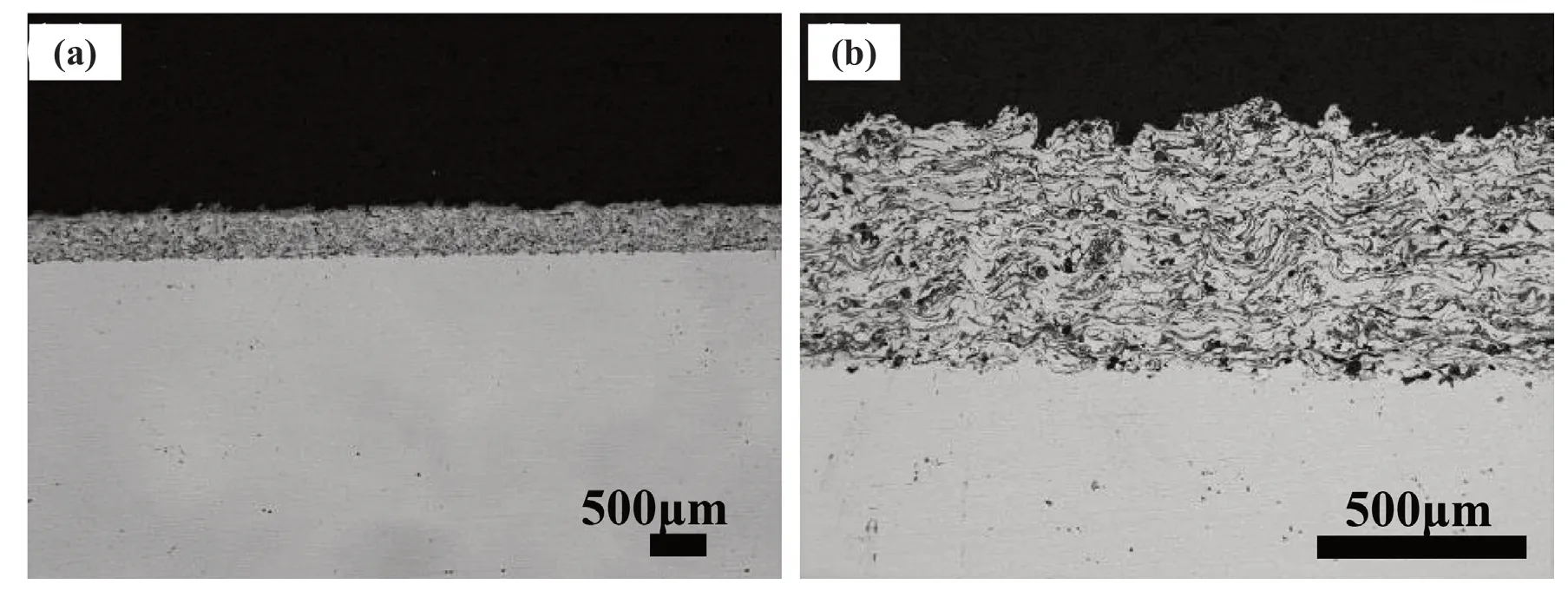

2.3 涂层微观结构

电弧喷涂制备的C276(NiCrMoW)涂层组织形貌如图4 所示。从宏观上看(图4a),涂层致密,组织均匀,与基体结合良好,无明显夹杂砂粒和缝隙;涂层厚度均匀,约485±18μm。从高倍看(图4b),涂层由细密叠片堆叠成型,叠层厚度细至微米量级,如图中箭头所示。经过统计测算,该涂层孔隙率低至3.35±0.39%。本文采用改进电弧喷枪,产生相对传统电弧喷涂更高速度熔滴飞行速度,在与基体产生撞击进而成型,从而获得极低孔隙率的涂层和精细的叠片结构。

图4 电弧喷涂制备的C276 涂层横截面金相形貌:(a)低倍;(b)高倍 Fig.4 The microstructure of the as-sprayed C276 coating by arc spraying: (a) low magnafication, (b) high magnafication

2.4 涂层基本力学性能

电弧制备的C276 涂层,三个试样拉伸测试结果均显示断裂位于涂层与基体结合面,结合强度平均值为31.6±3.6MPa,该涂层结合强度略高于典型的电弧喷涂涂层结合强度(20~25MPa)。涂层横截面硬度值为4.67±0.31GPa,是20G 锅炉钢管典型硬度值(0.8GPa)的5 倍。高硬度和高韧性结合意味着相对20G,该涂层具有优异的耐磨性能。

2.5 涂层电化学分析

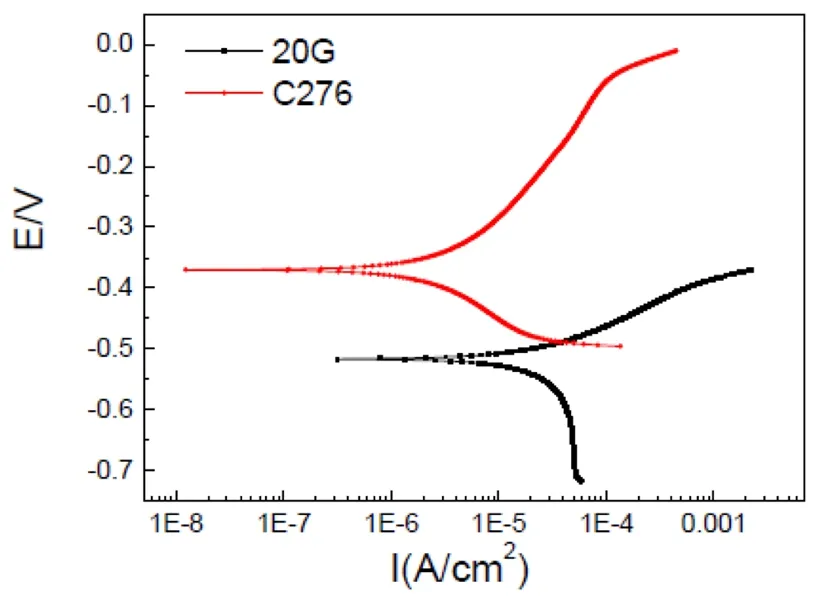

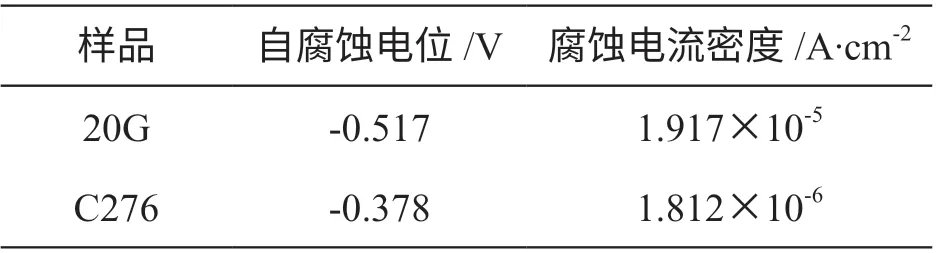

图5 所示为C276 电弧涂层与20G 钢动极化曲线对比。对曲线进行Tafel 拟合后得到自腐蚀电位与自腐蚀电流,结果总结在表2 中。结果显示,涂层自腐蚀电位高于20G,而自腐蚀电流密度比后者低一个数量级。这意味着,在氯离子等熔融盐腐蚀环境中,高腐蚀电位的C276 比20G 更耐电化学腐蚀,同时,其腐蚀速率也远低于后者。

图5 C276 电弧涂层与20G 钢动极化曲线对比Fig.5 The potentiodynamic polarization curves of C276 coating and 20G steel

表2 C276 涂层与20G 自腐蚀电位与自腐蚀电流对比Table 2 The summary of corrosion potential and current density for C276 coating and 20G steel

2.6 涂层炉内腐蚀行为

目前已分别完成对常熟浦发、上海黎明等电厂浦发电厂十余台次锅炉管受热面电弧喷涂施工作业,以2#炉为例阐述锅炉现场施工情况。锅炉现场喷涂基本工序为:喷砂除锈→表面清理→电弧喷涂→测厚→封孔。封孔剂为Al2O3陶瓷粉末与水玻璃混合液。其中Al2O3粉末粒径为48μm(300目),比重为12±2%。

图6 常熟浦发2#锅炉管:(a)喷涂前照片;(b)喷涂后照片;(c)封孔后照片Fig.6 Changshu Pufa #2 incineration boiler tubes: (a) pre-coating; (b) with coating; (c) post-sealing treatment

喷涂前锅炉管壁附着大量的腐蚀产物,如图6a 所示。采用喷砂工艺去除附着物,喷涂后肉眼观察涂层,保证涂层连续无裂纹无起皮等现象(图6b)。喷涂完毕后,需进行封孔后处理(图6c),封孔后可在一定程度上渗入涂层表层孔洞或缝隙,阻断腐蚀气氛的扩散路径,进一步确保涂层的抗腐蚀性能。

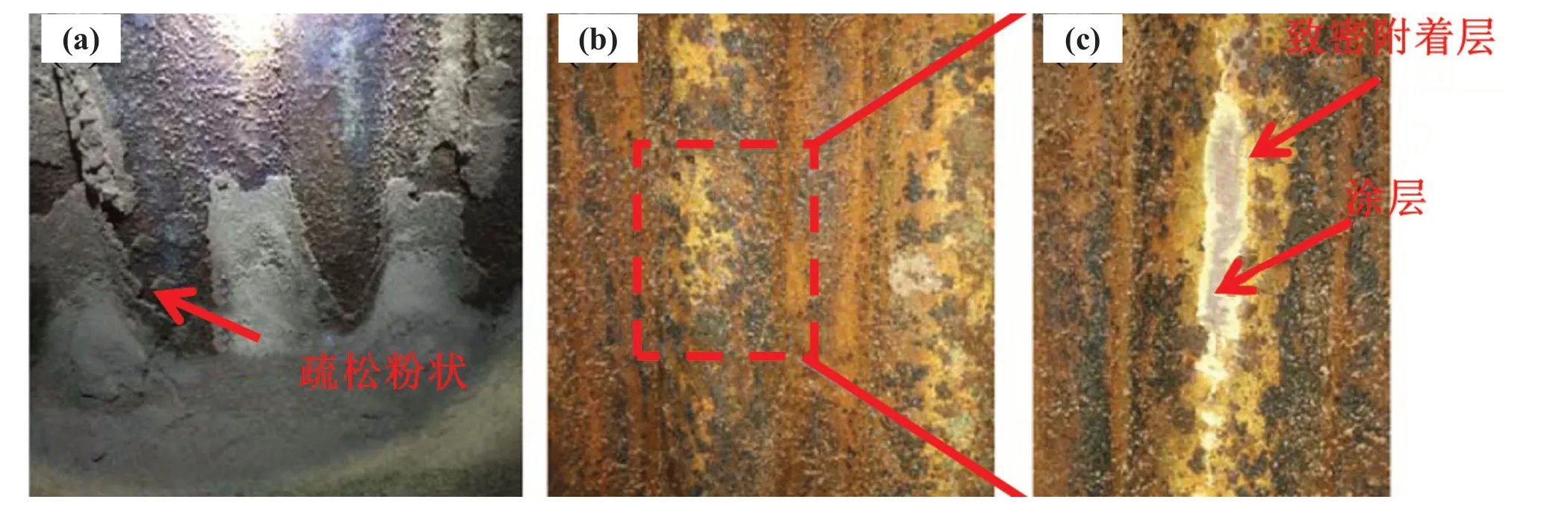

2.7 涂层服役检测

电弧涂层在垃圾实际焚烧环境服役一段时间后(~6 个月),对管壁表层物质进行分析,判断涂层在管壁和腐蚀物之间的阻隔效果。图7 所示为2#炉运行6 个月后管壁及其附着物照片。管壁附着物基本可分为多个层次,最表面存在非常疏松的飞灰(图7a)。去掉飞灰之后呈现暗红,暗红色可能为金属氧化物,非常薄(图7b)。暗红色下层为1~2 mm 厚度的致密附着层(图7c),该层呈浅绿色。刮掉该层之后为金属亮色,初步判断为涂层。

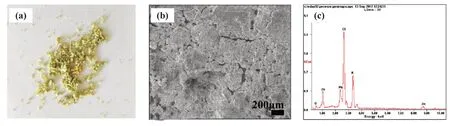

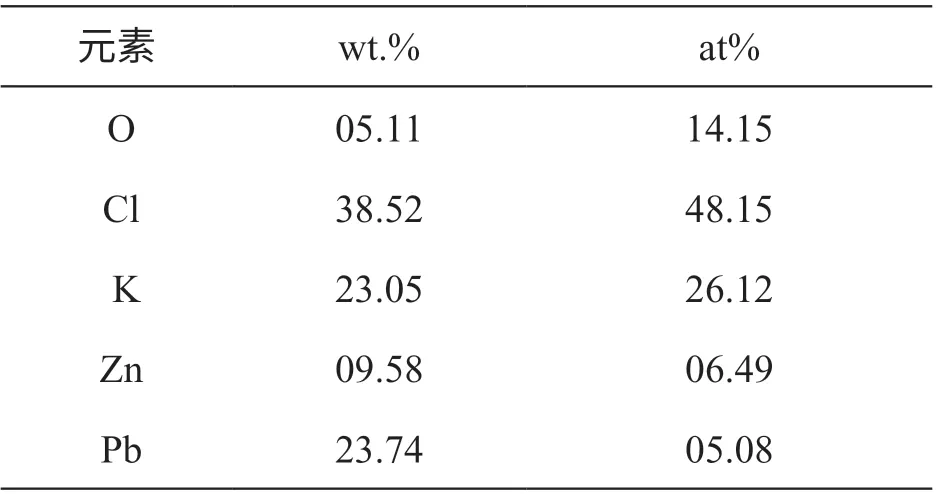

刮下的致密层呈粉末状(图8),对其进行元素分析。能谱图显示主要要素为Cl、K、Zn、Pb、O,其质量及原子百分百含量其表3 所示。根据原子百分比,可推断其主要组成为KCl、ZnCl2、PbCl2等氯化物盐以及相应氧化物。

这些物相组成混合低熔点(200~400℃)共晶盐,在锅炉运行环境下以熔融态附着在涂层表面,停炉后冷却凝固粘附在涂层表面。共晶盐覆盖在涂层表面,而涂层依然保持金属色,可见涂层隔绝了共晶氯化物盐和锅炉管壁,从而对锅炉管形成有效的腐蚀屏蔽和防护。

图7 运行6 个月后锅炉管涂层表面照片Fig.7 The morphology of coated boiler tubes after operation for 6 months

图8 致密附着物:(a)刮下粉末照片;(b)扫描电镜形貌;(c)其元素能谱图Fig.8 The powder from the tube surface: (a) the photo, (b) the SEM image, (c) EDS profile

表3 中间致密层元素含量Table 3 The chemical composition of the dense intermedium layer

3 总结

基于垃圾焚烧介质的特点,采用了NiCrMoW涂层材料,通过电弧喷涂制备了致密度涂层,通过涂层微观结构分析、性能测试以及锅炉焚烧环境应用,得到以下结论。

(1)针对垃圾焚烧气氛下锅炉管的涂层防护技术,对比分析了堆焊、激光熔覆、耐火材料及热喷涂的工艺特点;特别对比了激光熔覆和电弧喷涂的工艺优缺点,从炉内现场实施可行性、大面积施工可行性及经济性角度,电弧喷涂具有明显优势。

(2)采用高速电弧喷涂工艺,获得了孔隙率仅为3.35%的致密NiCrMoW 涂层。与20G 基体结合强度为31.6MPa,硬度为4.67GPa,显著高于20G 硬度。高硬度和高韧性意味着涂层耐磨抗冲刷性能高。

(3)电化学极化曲线结果显示,在高温氯离子等熔融盐腐蚀环境中,高腐蚀电位的NiCrMoW涂层比20G 更耐电化学腐蚀,同时,其腐蚀速率也远低于后者。

(4)在锅炉焚烧环境服役6 个月后检测,涂层良好地隔绝了共晶氯化物盐和锅炉管壁,从而对锅炉管形成有效的腐蚀屏蔽和防护。涂层对锅炉管受热面的防护显著改善了锅炉管服役寿命,提升了电厂运行安全性。