某型延时起爆装置延期时间影响因素的研究❋

2020-07-09时家俊

时家俊

安徽红星机电科技股份有限公司(安徽合肥,230012)

引言

延期类火工品通常用于武器系统中,以保证在点火一定时间后准确完成分离或爆炸。 现在使用的延期类火工品可以采用电子线路(电子延时)或者装填延期药(药剂式延时)来实现。 清华大学将碳纳米管作为改性添加物进行延时,研究有了新的突破。 不过目前技术最成熟、应用最广泛的还是药剂式延时。

虽然延期药的延期时间不如电子延时准确,但是其结构简单,经济性较好,特别适用于大量非电激发类火工品。 从具体应用角度分类,延期药在时间上可分为毫秒级延期药(短延期药)、秒级延期药(长延期药)两类;从燃烧时是否有气体产生方面分类,可分为有气体、微气体和无气体延期药,通常将黑火药称为有气体延期药,而将以金属为主要可燃物的延期药称为无气体或微气体延期药[1];从输入种类角度,可分为针刺延期火工品、撞击延期火工品、电延期火工品以及火焰延期体等;从火工药剂种类角度,可分为硼系延期药[2-3]、硅系延期药[4-8]、钨系延期药[9-13]等。

我国目前在大力研究的弹药类产品很多需要安装一些延期精度高、机械性能强的延期元件。在要求延期元件长储性能好、延期精度高的同时,还须具有耐高过载的能力。 但是,国内延期药研发以及应用中面对着两个主要问题:第一是延期时间精度不高,第二是长储性能差。 其中,硼系延期药主要作为毫秒级延期药,其延期时效一般为25 ~700 ms 时段,而我国毫秒级延期药正好是在这一阶段存在问题,因此,对采用硼系延期药作为装药的延期装置的延期时间进行研究是相当必要的。

作为硼系延期药,硼/硝酸钾点火药具有输出能量高、可靠性高及感度适中等特性。 近几年来,使用该药剂装填的火工品已在多种型号的弹药装备中得到大量应用。 目前,硼/硝酸钾点火药已经过专业机构相关安全性能检测,毫秒级延期药(如硼铅丹延期药)摩擦感度较高,其余部分毫秒级延期药暂无相关安全性测试,不作对比。

结合某型延时起爆装置产品的延期时间要求,选用硼/硝酸钾点火药作为延期药,对硼/硝酸钾点火药的粒度、装药壳体材料、消爆腔尺寸、延期装药结构及压药压力等开展延期时间影响因素的研究。

1 延期时间影响因素的机理

1.1 原材料的粒度和粉末度

可燃剂硼和氧化剂硝酸钾的粒度大小、粉末含量会对延期药燃速及精度产生较大影响。 原材料粒度小时,表面积会增加,延期药燃速快,混药均匀性好,药剂一致性也好。 反之,粗粒度成分一致性差,延期精度差。

延期药造粒后,会存在一定含量的粉末,对延期精度影响显著。 通常来讲,粉末含量低时,延期精度高;粉末含量高时,流散性会变差,导致装配过程中药量损失较大。 另外,粉末含量高,在压力一定时压药,就会出现一些缺点,比如延期药柱高度不一、流散性差、混药不均匀、压药压力传递不好、压药密度不一致等。 延期精度差的主要原因是药柱高度及压药密度的不一致,较低的粉末含量足以克服这些缺点,延期精度就会有所提升[14]。

1.2 压药压力

压药压力对延期时间的影响具有多重性。 压药压力的变化可改变药剂的导热、热容、孔隙率、反射率等化学性能。 一般情况下,延期药密度增加时,药剂孔隙度会减小,对应的延期药燃速下降。 当延期药密度高于一定值时,孔隙度变化很小,此时具有平行层燃烧的性质,燃速趋于稳定,延期精度也最高。所以,通常要求延期药密度要尽可能地提高[15]。 在一定过载条件下,采用小直径直填装药和装压铅延期索的方式,在一定的装药密度条件下均能实现设定的延期时间。

1.3 延期装药壳体材料

延期药的燃烧实际是一个氧化还原过程。 伴随着反应的进行、热量的产生和传递、固体残渣和少量气体产物的生成,燃烧过程可分成3 个阶段:点火、引燃和燃烧。 对正在燃烧的延期药柱,在燃烧面附近可分为预热区、反应区和燃烧产物区3 个区域。

延期药的预热时间长会对燃烧时间造成波动。因此,选用导热系数大的金属材料能显著提高延期装药的燃速。 拟选取钢、铝及铜材料进行对比试验。延期装药不同的壳体材料厚度使延期药燃烧过程中的吸热能力在一定程度上表现不同。 随着厚度增加,管壁吸收的热量有增加的趋势,对未燃药剂产生的预热作用变小,延期药燃速降低,延期时间增加。

1.4 延期装药结构

某型延时起爆装置输入能量为爆轰输入,能量过大,会损坏延期药装药结构,造成燃烧阵面不稳定现象,极端条件下可能出现瞎火风险。

通过优化装药结构,在爆轰输入界面和延期装药界面之间设置衰减装置,降低爆轰输入对延期装药的破坏,以达到稳定燃烧的目的,并可提高点火一致性,有利于稳定延期时间。

延期火工品设计中,通常使用异型衰减片,避开中心部位的偏心小孔传火通道,衰减片厚度、传火孔面积、形状和材料的差异都可能会导致延期时间的变化。 某型延时起爆装置主要设计消爆腔(输入爆轰阵面与延期装药起始点火界面之间的一段容腔)。 通常情况下,消爆腔的消爆能力与容腔直径和高度保持一定的联系,主要作用是使输入的爆轰波在其中衰减,形成带有合适能量及温度的燃烧波以点燃延期药,增加导爆索喷出的高温产物与延期药的接触时间和接触面积,提高元件的点火可靠性,为延期药的燃烧产物提供释放空间,减弱延期药燃烧的脉冲作用,保证延期药稳定燃烧,最大限度地提高装置的延期精度[16]。

2 延期药的制造工艺

原材料:硼粉,粒径1.5 μm,保定中普拓科技有限公司;硝酸钾,纯度大于99%,分析纯,天津市恒光化学试剂制造有限公司;氟橡胶,工业品级,上海东氟化工科技有限公司。

仪器:真空干燥器,常州燕加隆机械设备有限公司;不锈钢标准筛网,河南新航巴山航空材料有限公司。

延期药的制作工艺简要步骤为:原材料处理→配料→湿混→药剂烘干→筛分→装盒。

原材料处理: 硼粉过100 目筛,取筛下物;硝酸钾过200 目筛,取筛下物。

配料(质量分数):硼粉20% ~30%、硝酸钾70% ~80%、氟橡胶小于5%(外加,使用氟橡胶、丙酮溶液造粒,固、液质量比1︰8)。

湿混:按一定的配比称取硼粉、硝酸钾放入烧杯中,加入溶解有氟橡胶的丙酮溶液,采用超声波混合3 h。

烘干:采用真空干燥器烘干。

筛分、装盒:延期药分别过40 目筛和60 目筛,将筛分后的延期药装入防静电橡胶盒并做好标签。

3 延时起爆装置的延期时间

某型延时起爆装置的延期时间主要由延期体部件实现,其他次要的影响因素不作叙述。 延期体主要为装压铅延期索结构或直填装药结构,结构示意图如图1 所示,试验装配如图2 所示。

延期时间主要通过示波仪进行测试读数。 测试原理:通过靶线法进行测定,两路靶线均由两根绝缘漆包线(单根直径0.2 mm)并联后拧花剪齐,一靶靶线接在导爆索输入端,二靶靶线连接固定在延时起爆装置输出端(装药为钝黑-5 炸药),两路分别先后发火,间隔的发火时间即为延期时间。

3.1 硼/硝酸钾点火药粒度对延期时间的影响

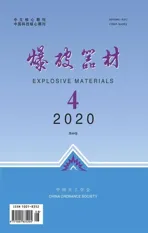

延期体为装压铅延期索(药芯直径2.2 mm、高3.5 mm)结构,硼/硝酸钾点火药粒度作为单一因素进行试验,每组各试验15 发,结果见表1。

试验结果表明:未经过筛的方案1#延期时间标准偏差和极差较大,精度较差;方案2#和方案4#延期时间标准偏差和极差水平相当,药剂颗粒度较大或粒度较细(粉末度比例高)均可能降低燃烧一致性,不利于延期时间的控制,两种极限分布的药剂经铅管装药拉制后的铅延期索单位长度装药量测算误差约10%;方案3#药剂颗粒度相对均匀,标准偏差和极差较好,延期时间精度可以满足设计要求。

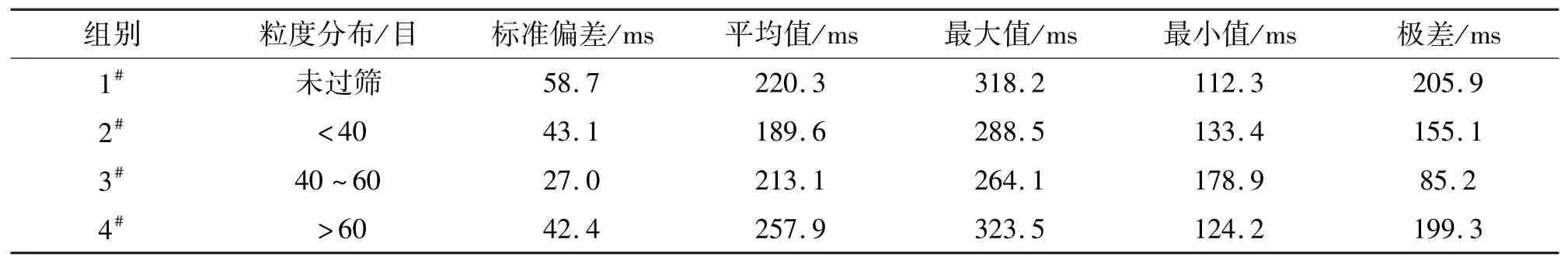

3.2 装药壳体对延期时间的影响

装药壳体的材料和厚度对延期时间可能产生一定的影响,材料导热系数以及厚度的大小能够影响延期时间的均值和偏差水平。 表2 中列出了拟选择的3 种材料导热系数。

分别进行了4 组试验:壳体材料分别为钢(厚2.5 mm)、铝(厚2.5 mm)、铜(厚2.5 mm)、铜(厚3.5 mm)。 装药直径3.5 mm,压药采用两装两压,总药量约50 mg,压药压力(60 ±5)MPa,保压时间每次不少于5 s。 每组试验各做15 发,结果见表3。

试验结果表明:装药条件保持不变、壳体厚度δ均为2.5 mm时,导热系数较低的钢制、铝制延期体延期时间标准偏差和极差水平相当,精度较低;导热系数高的铜制延期体的对应的延期时间标准偏差和极差较小,精度较高;铜质材料,壳体厚度δ分别为2.5、3.5 mm 的条件下,δ为2.5 mm 的延期体对应的延期时间精度略高。

表1 点火药不同粒度时的延期时间Tab.1 Delay time of ignition powder with different particle size

表2 3 种材料的导热系数Tab.2 Thermal conductivity of three materials

3.3 消爆腔尺寸对延期时间的影响

在设计延期结构消爆腔时,共进行了4 种方案的对比试验。 每组各做15 发,试验结果见表4。

试验结果表明:消爆腔孔径在0.5 ~0.9 mm 范围内,随着孔径减小,腔体体积变小,输入的能量衰减明显,导致延期装药的点火一致性变差,标准偏差和极差增加,延期时间精度降低;消爆腔孔径0.9 mm 的条件下,传火通道由6.0 mm 增加到7.0 mm,消爆腔体积增大,延期时间标准偏差和极差均有所增加,精度有所降低。

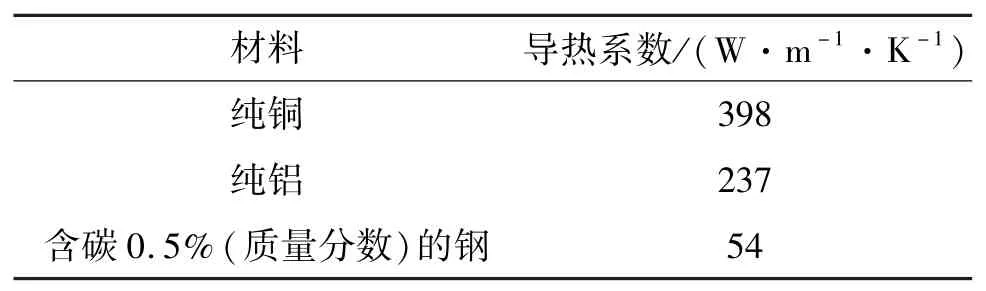

3.4 延期体装药结构对延期时间的影响

在某型延时起爆装置中,延期时间要求约200 ms,延期体尺寸受到整个产品尺寸的限制,最大设计装药直径约3.5 mm,装药高度约3.0 mm。 点火药在一定密度的条件下,燃烧需要一定的时间,因此,装药结构采用直填装药(直接装压延期药)或装压延期索(压药冲表面积与延期索外径相当)的方式实现延期功能。 两种结构压药压力相同,均为(60 ±5)MPa,每组各做15 发,结果见表5。

在某型延时起爆装置其余装配状态相同的条件下,直填装药结构在经过23 齿(29 000 g)锤击条件后,药面容易掉药,延期时间偏差和极差较大,药剂内部发生断层的现象,存在瞎火的风险;装压延期索结构延期时间标准偏差和极差偏小,在相同的压力及试验条件下,方案可以满足设计要求。

3.5 压药压力对延期时间的影响

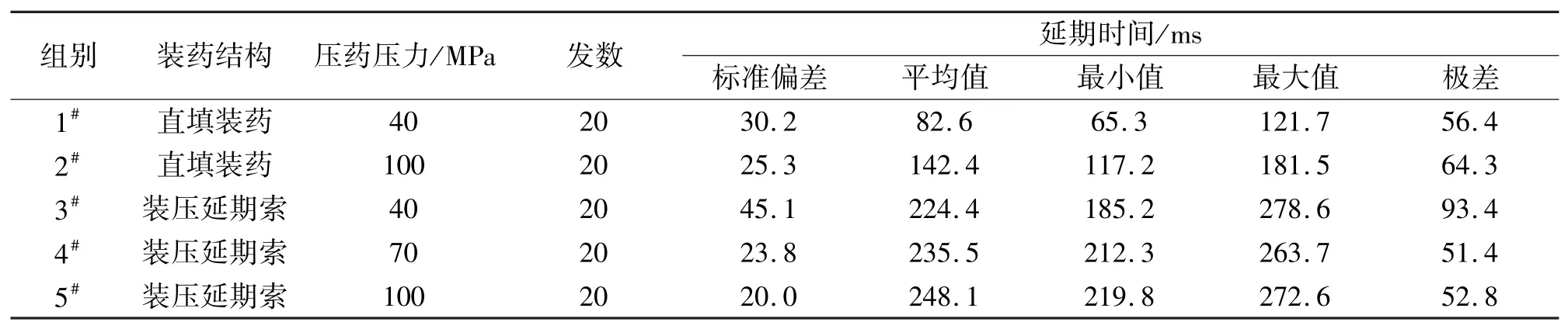

压药压力对延期时间的大小和精度有直接的影响。 增加压药压力,可以提高延期时间的均值水平;压药压力偏小时,延期时间受环境力的改变,延期时间的精度偏低;压药压力的提高从一定程度上可以提高延期时间的精度。 随着压药压力的逐步提高,延期时间趋于稳定。 表6 为不同压药压力条件下,直填装药和装压延期索两种方案的延期时间。

试验结果表明:两种延期装药结构在40 MPa压力时,延期时间标准偏差和极差较大,精度偏低;压力提高到100 MPa 时,延期时间标准偏差和极差均明显减小,精度得到提高。 装压延期索结构压药压力分别为70、100 MPa 时,延期时间标准偏差和极差水平接近,精度大致相当。

表3 不同装药壳体条件下的延期时间Tab.3 Delay times with different charge shells ms

表4 不同消爆腔尺寸条件下的延期时间Tab.4 Delay time with different size of chamber ms

表5 不同装药结构条件下的延期时间Tab.5 Delay time with different charging structures ms

表6 不同压药压力时的延期时间Tab.6 Delay time under different charging pressures

从数据规律看,随着装药压力提高,直填装药和装压延期索结构延期时间精度均有所增加,延期索结构延期时间结果略优于直填装药结构;压力提高到一定程度时,延期索结构的延期时间精度水平趋于一致。

4 结论

以点火药硼/硝酸钾作为毫秒级延期药,针对某型延时起爆装置延期时间的影响因素进行了一系列的研究,结果表明:

1)药剂混制时,过40 ~60 目筛网,制成的延期药延期精度较高。

2)装药壳体采用导热系数较高的铜制延期体,壳体厚度为2.5 mm 时,延期时间精度较好。 采用精确的消爆腔设计,可满足可靠发火的要求,提高了延期时间的精度。

3)采用装压铅延期索工艺时,压药压力在40 ~100 MPa 时,压药压力越大,装压延期索燃烧一致性较好,延期精度越高;在一定的过载条件下,装配工艺性优于直填装药。

4)采用直填装药结构的延期药,密度均匀,延时精度在一定的条件下可以满足延期时间要求。 后续研究中,可提高延时起爆装置结构的整体抗过载性能,来满足延期时间抗过载设计。

硼/硝酸钾点火药为微气体点火药,后续研究时要充分考虑其使用环境,以更好地控制延期装置延期时间的范围和精度。