低成本爆炸箔起爆器系统技术研究❋

2020-07-09赵双飞简昊天沈瑞琪南京理工大学化工学院江苏南京210094

刘 鹏 汪 柯 朱 朋② 徐 聪 赵双飞 简昊天 沈瑞琪②南京理工大学化工学院(江苏南京,210094)

②微纳含能器件工业和信息化部重点实验室(江苏南京,210094)

引言

民用爆破领域(如石油射孔、开山劈路、水利工程和地质探矿等)大多采用普通电雷管作为起爆元件。 雷管中含有比较敏感的起爆药或点火药,在储存、运输和使用等过程中,容易受到射频、静电等杂散电流的影响意外发火,造成人员伤害及财产损失[1]。 爆炸箔起爆器(exploding foil initiator, EFI),也称为冲击片雷管(slapper detonator),是将电能转换为飞片动能,进而直接冲击起爆六硝基茋(HNS)钝感炸药的一种高安全、高可靠性火工品[2-3]。 爆炸箔起爆器系统主要包括高压电容、高压开关和爆炸箔起爆器3 个核心组件。 其中,高压电容是已经比较成熟的低成本商用器件;高压开关主要用的是冷阴极触发管,价格在几千元到上万元不等;爆炸箔起爆器由爆炸桥箔、聚合物飞片、加速膛和HNS 药柱等分立器件经手工装配而成,价格在几千元不等。因此,传统的爆炸箔起爆器系统价格高昂,只适用于高价值武器。

针对此问题,开展了适用于民用爆破的低成本爆炸箔起爆器系统的技术研究。 低成本爆炸箔起爆器系统包括高压电容、高压开关、集成爆炸箔芯片和HNS炸药等。高压电容是已经比较成熟的低成本商用器件。 本文中,主要针对高压开关、集成爆炸箔芯片和HNS 炸药3 个关键组件开展研究。 以高压开关为切入点,设计、制作基于串联陶瓷气体放电管的低成本高压开关,研究其电气特性。 在此基础上,结合前期已完成的低成本集成爆炸箔芯片和微流控重结晶HNS 炸药技术,开展爆炸箔电爆特性、电爆炸等离子体驱动飞片、飞片冲击起爆HNS 炸药验证等研究。

1 低成本爆炸箔起爆器系统关键组件

低成本爆炸箔起爆器系统的结构如图1 所示。主要由高压电容、高压开关、爆炸箔芯片和HNS 炸药组成。 其作用过程为:高压开关接到起爆指令后迅速闭合,高压电容放电,在放电回路中产生脉冲大电流;当脉冲大电流经过爆炸箔芯片时,使金属桥箔发生电爆炸,产生高温高压等离子体;等离子体在加速膛的约束下剪切并驱动飞片达到数千米每秒的速度;高速飞片冲击起爆HNS 炸药,使HNS 炸药发生爆炸并引发下一级装药。

1.1 基于串联陶瓷气体放电管的高压开关

高压开关是爆炸箔起爆器系统的关键组件,直接决定着起爆回路的输出特性,影响起爆器的发火性能。 目前,国内外主要使用的是立体式火花隙三电极结构的气体开关、真空开关和晶闸管(MCT)半导体开关[4]。 3 种类型的开关均能满足爆炸箔起爆器的要求,只是价格偏高。 近年来,随着微加工技术的发展,国内外学者开展了平面高压开关技术研究,以降低高压开关成本、提高爆炸箔起爆器系统的集成度,但平面高压开关及其相关技术还处在研究阶段[5-6]。

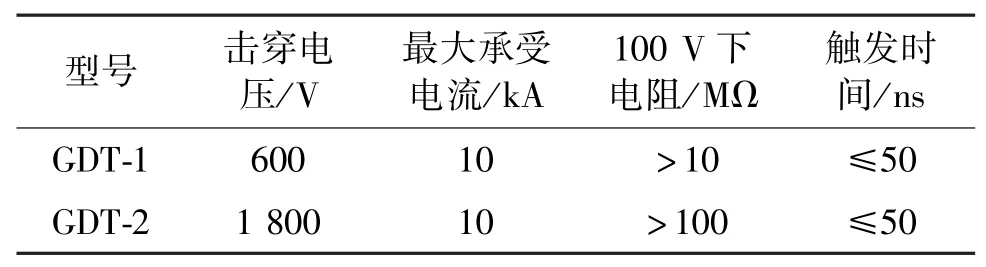

陶瓷气体放电管(gas discharge tube,GDT)是基于气体间隙放电的商用高功率电子器件,具有响应速度快、耐大电流冲击、性能稳定、重复性好和寿命长等特点。 放电管内部充有氖气等惰性气体,有两个带间隙的金属电极,主要用于高功率电子、电工设备的过电压保护,技术成熟、价格低廉[7]。 本文中,以商用GDT 为对象,研究其电气性能,验证将其在低成本爆炸箔起爆器系统中应用的可行性。 考虑到爆炸箔起爆系统一般的放电电压在1 ~2 kV,使用的GDT 选择600 V 和1 800 V 击穿电压,理论上此开关的放电电压可调范围为600 ~1 800 V。 GDT 主要性能参数见表1。

表1 GDT 性能参数Tab.1 Performance parameters of GDT

气体放电管的工作原理为:当放电管两极之间施加一定电压时,便在极间产生不均匀电场,在此电场作用下,管内气体开始游离,当外加电压增大到使极间场强超过气体的绝缘强度时,两极之间的间隙将放电击穿,由原来的绝缘状态转化为导电状态[8]。 将两个GDT 串联起来,击穿电压较低的一段作为阳极,另一端作为阴极,中间为触发极,则构成了一个低成本的三电极高压开关。 开关未导通时,主电极之间加有高压;当需要开关导通时,则在触发极上施加触发电压,触发极与阴极之间形成高的击穿场强,使之击穿导通,进而使得整个开关导通。

1.2 爆炸箔芯片

爆炸箔芯片(micro chip exploding foil initiator,McEFI)主要包括基片、桥箔、飞片和加速膛。 作为爆炸箔起爆器的换能器件,McEFI 决定了其电能转换为飞片动能的效率,直接影响着飞片冲击点火与起爆的性能。

早期爆炸箔起爆器的桥箔、飞片及加速膛等均为分立元件,采用人工安装对准,所以加工精度低、生产效率低且生产成本高。 随着微机电系统(micro electromechanical system,MEMS)及低温共烧陶瓷(low temperature co-fired ceramics,LTCC)工艺应用于爆炸箔起爆器,实现了爆炸箔的芯片化;这提高了加工精度、生产效率,降低了制造成本,具有显著的规模效益。

1.2.1 基于MEMS 工艺的McEFI

MEMS 技术是集微机械与微电子于一体的微型机电器件或系统,主要由微传感器、微执行器、微电路和电源组成。 通常采用与集成电路兼容的工艺制造,具有体积小、质量轻和可批量化生产等特征[9]。

基于MEMS 工艺制作的爆炸箔芯片工艺流程如下:采用陶瓷做爆炸箔基底,利用磁控溅射法制作Cu 桥箔、化学气相沉积法制作PC(parylene C,聚对二甲苯)/ Cu 复合飞片,最后光刻SU-8 胶或SUEX干膜制作加速膛。 爆炸箔芯片结构见图2。

1.2.2 基于LTCC 工艺的McEFI

LTCC 技术是集互联、无源元件和封装于一体的多层电路印制板技术。 其技术特征和基本原理是将多层陶瓷元件技术与多层电路图形技术相结合,以玻璃、陶瓷等材料作为电路的介电层,应用Au、Ag、Cu 等高导电率金属当做内、外层电极材料,以平行印刷方式印制电路,在低于金属熔点约1 000 ℃的烧结炉中烧结成陶瓷元件或基板。 以LTCC 技术设计、制作的爆炸箔芯片的结构与实物如图3 所示[10-11]。

2 GDT 高压开关电气性能研究

2.1 放电回路设计

如图4 所示,设计制作了基于GDT 高压开关的电容放电回路(capacitor discharge unit,CDU),进行短路放电试验,研究GDT 高压开关的电气性能。 针对爆炸箔起爆器使用电压一般在1 ~2 kV 之间,选取直流击穿放电电压为600 V 和1 800 V 的气体放电管串联组成三电极高压开关。 爆炸箔用高压电容根据电介质的种类可以分为薄膜电容、陶瓷电容以及纸介电容。 考虑到体积、电容以及放电性能等因素,采用高压陶瓷电容作为放电电容。

2.2 CDU 固有电感和电阻

GDT高压开关用于CDU时,需要验证的关键电气性能参数主要包括开关的延迟时间tD、电流上升时间tR、电流上升率di/dt、峰值电流Ip。电气性能试验原理如图5 所示。 其中,C为高压储能电容;L为主回路等效电感,主要包括传输线电感和引线分布电感;R为主回路等效电阻,主要包括传输线电阻以及GDT 导通电阻。

放电过程符合基尔霍夫回路方程[12]:

式中:C为放电电容;I为回路电流;L为线路等效电感;R0为起爆回路初始电阻;R(t)为电爆炸过程中动态电阻;U0为初始充电电压。

回路中的初始电阻和等效电感可以根据经验式(2)和式(3)计算[13]:

式(2)和式(3)中:T1为起爆回路短路放电周期;I1max为最大峰值电流;I2max为第二大峰值电流。

为了对比电容和放电电压对CDU 放电特性的影响,分别对0.10、0.15、0.22、0.30 μF 和0.40 μF 5 种电容与GDT 三电极开关集成的CDU 回路进行了短路放电测试,利用罗果夫斯基电流环采集回路中的电流信号。 0.30 μF 电容在不同放电电压下短路,放电曲线如图6 所示。 可知在同一电容下,随着放电电压增加,回路峰值电流也增加,但回路峰值电流上升时间基本重合。

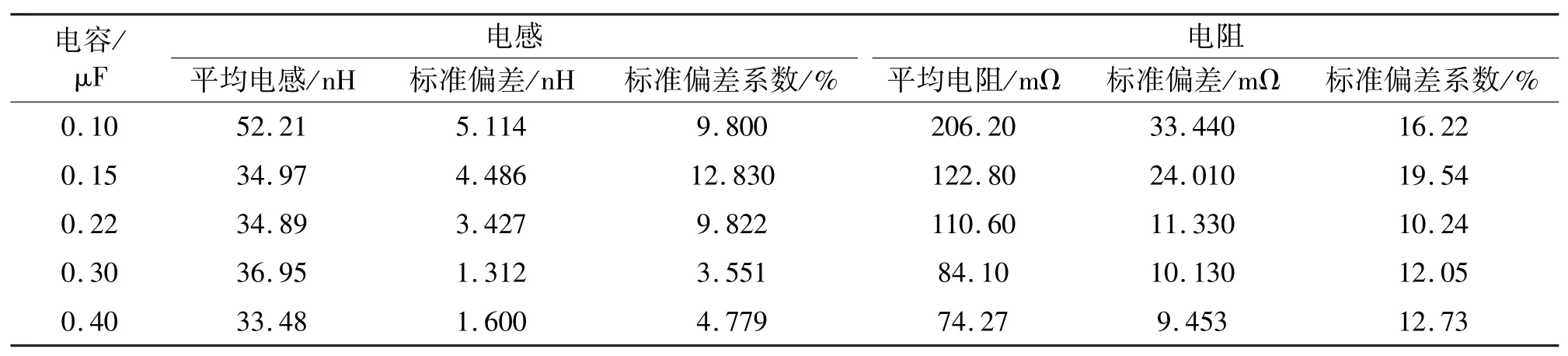

将数据带入式(2)和式(3),计算每个电压下同一个CDU 的电感和电阻,再计算得到不同电容回路的电感和电阻的平均值、标准偏差与标准偏差系数,结果如表2 所示。 从表2 可知,除了电容为0. 10 μF 的回路,其余回路平均电感均为三十几纳亨,平均电阻也在一百毫欧附近。 其中,0.30 μF 和0.40 μF 电容回路的电感标准偏差与标准偏差系数均大大低于其他电容。

2.3 开关电流上升时间

定义回路电流从0 到第一峰值之间的延迟时间为电流上升时间tR,第一峰值电流的10%到90%时间段内对应的电流变化量为电流上升率,放电周期T近似为相邻电流峰值之间的时间差。 各参数与时间的关系如图7 所示。

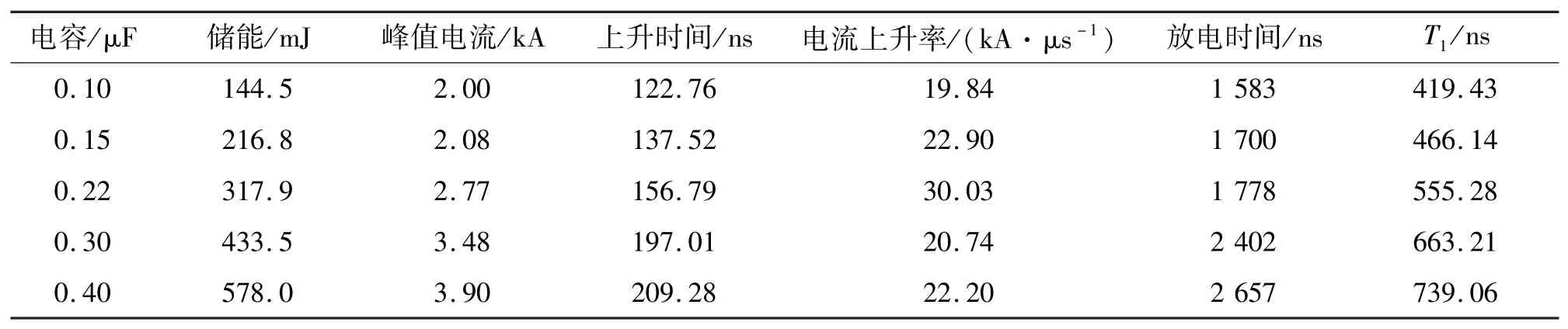

在1.7 kV 工作电压下,测试对比不同电容条件下开关的电流上升时间、上升率及周期变化情况,得到数据如表3 所示。 从表3 可知,在放电电压相同的情况下,峰值电流、电流上升时间、电容放电时间均随着电容增大而增大。

2.4 开关延迟时间

开关延迟时间是关乎开关稳定性的重要指标。图8 给出了在测试中测量的两个延迟时间定义:触发极、阳极电流延迟(the trigger anode-current delay)tAD,是从给出触发脉冲信号到阳极电流开始的时间;而tAD2,是从触发极断开到阳极电流开始的延迟时间。其中,触发极断开表示触发极与相邻电极之间电击穿引起的触发电压的突然下降。 但有时候触发电压不会突然下降,导致tAD2的定义不明确。 因为从系统角度来看,tAD才是测量延时精度的参数[14]。

表2 不同电容下计算所得CDU 的电感与电阻Tab.2 Calculation of inductance and resistance of CDU circuit with different capacitance

表3 不同电容下测试所得CDU 回路的放电特征参数Tab.3 Testing results of discharge characteristic parameters of CDU circuit with different capacitance

选取0.30 μF 电容,测试CDU 在不同放电电压下的开关触发延迟时间tAD。 如图9 所示,放电电压以0.1 kV 的步长从1.3 kV 升至1.8 kV,每个步长测试6 次,得到tAD的平均值为261.55 ns,标准偏差为22.42 ns。

从图9 可知,在1.3 ~1.6 kV 之间,开关的触发延迟时间整体上不随放电电压的改变而改变,基本上维持在260 ns 左右;在放电电压升至1.7 kV 和1.8 kV 时,延迟时间出现了较大的波动。

3 基于GDT 高压开关的McEFI 电爆炸特性

将基于MEMS 工艺制造的McEFI 连接到CDU中,研究其电爆炸特性[15]。

由表2 可知,0.30 μF 电容与GDT 高压开关组成的CDU 电感和电阻较小,故选用0.30 μF 电容;同时,选用0.22 μF 电容作为参比。 微型爆炸箔芯片桥箔尺寸为0.4 mm(L) ×0.4 mm(W) ×3.6 μm(H),材料为Cu。 采用高压探头采集爆炸箔两端电压,采用罗果夫斯基电流环采集电流,测试1.3、1.5 kV 和1.7 kV 放电电压下爆炸箔的电爆炸性能参数,如表4 所示。 其中,1.7 kV 放电电压下回路电流、桥箔两端电压、桥箔爆发功率曲线如图10 所示。

爆炸箔的能量利用率按照式(4)计算:

式中:tb为爆发点时刻[16],即桥箔峰值电压时刻;C为电容;U0为发火电压。

结合图10 和表4 可知,随着发火电压的升高,桥箔电爆炸峰值电流、峰值电压均得到增大。 电爆炸能量利用率均在20%左右,且随着发火电压的升高而减小。 理想状态下,峰值电流时刻应尽量接近峰值电压时刻,以保证桥箔电爆炸时功率最大。 从图10 可知,峰值电流均略微滞后于峰值电压,间隔时间在50 ns 左右,说明桥箔爆炸时间均处于电流下降阶段,导致桥箔的能量利用率偏低。

4 电爆炸等离子体驱动飞片速度特性

飞片的速度和完整性是冲击起爆的关键指标。使用课题组自主研发的光子多普勒测速(photonic Doppler velometer, PDV)系统研究了桥箔电爆炸等离子体驱动飞片特性。

表4 爆炸箔电爆性能参数Tab.4 Electric explosion performance parameters of EFI

爆炸箔桥区尺寸0.4 mm(L) ×0.4 mm(W) ×3.6 μm(H),飞片由25 μm PC、2 μm Cu 和100 nm Au 组成,加速膛为圆形,∅=0.6 mm,H =0.4 mm。使用PDV 速度测试系统测试电容0.22 μF 和0.30 μF 的CDU 在不同发火电压下飞片的实时速度。 通过描点、积分处理后,可得到如图11 所示的飞片速度-时间曲线与位移-时间曲线。

由图11 可知,飞片的加速度和最终速度均随着发火电压的升高而增大。 在加速过程的前100 ns内,飞片速度急速增加;在100 ns 之后,飞片加速出现拐点,加速度明显减小;之后缓慢加速,达到速度最大值。

分析认为,在拐点之前,电爆炸产生的冲击波和电爆炸产物共同在加速飞片,所以加速度比较大;拐点之后,由于飞片背面稀疏波的影响,冲击波明显减弱,主要是电爆炸产物在加速,加速度比较小,飞片速度趋于平缓。

放电电压、电容对应的飞片速度特征参数如表5 所示。 由表5 可知,电容为0.22 μF、放电电压为1.3 kV 和1.5 kV 时,飞片达到最大速度的位移均小于加速膛的高度H =0.4 mm,说明飞片可以以最大速度撞击炸药;而当放电电压为1.7 kV、以及电容为0.30 μF 时,飞片在出加速膛口时尚未达到最大速度,仍处于加速阶段。

表5 飞片速度特征参数Tab.5 Velocity characteristic parameters of flyer

5 微流控重结晶HNS 炸药

HNS 炸药是一种直列式许用传爆药。 细化后的HNS 对短脉冲冲击敏感,可用于爆炸箔直列式点火与起爆。 微流控技术具有混合效率和传质传热速率高、反应液消耗低、反应条件可以精确控制等优势,可以用于制备窄粒径分布的微纳米HNS 炸药[17]。

笔者前期组建了一种基于振荡涡流混合芯片的桌面式微流控重结晶HNS 系统,体积小、价格低、易于操作。

微流控装置的基本组成如图12 所示。

将HNS 原料溶解于二甲基亚砜溶剂内,置于注射器中,由注射泵驱动,流速设置为1. 8 mL/min。表面活性剂溶解于去离子水中,形成非溶剂溶液,质量分数为0.5%;将非溶剂溶液置于储液罐中,调节氮气瓶产生的压力,控制流速。 压力驱动非溶剂流向振荡发生器,并从振荡发生器流向涡流混合芯片。同时开启注射泵开关,驱动注射器中溶剂沿连接组件向涡流混合芯片输送。 溶剂和非溶剂在涡流混合芯片中接触并快速混合,形成乳白色HNS悬浮液。将HNS悬浮液洗涤、抽滤、干燥,可获得图13所示的D50=265 nm 的HNS 炸药。

将微流控重结晶的HNS 炸药压装成尺寸为∅4 mm×4 mm、装药密度为1.60 g/cm3的药柱,进行无约束的冲击起爆试验。 在0.30 μF、1.5 kV 发火条件下,系统可以成功起爆HNS 炸药,对应的飞片速度为3 476 m/s。

6 结论

本文中,研究了一种适用于民用爆破的低成本爆炸箔起爆器系统。 分别掌握了GDT 三电极高压开关的电气性能、爆炸箔芯片的集成设计与批量制造方法、纳米HNS 炸药的微流控重结晶方法。 在此基础上,研究了爆炸箔起爆器系统的发火性能。 结果表明,该系统可以在0.30 μF、1.5 kV 条件下成功起爆D50=265 nm 的HNS 炸药。

GDT 主要用于高功率电子、电工设备的过电压保护,技术成熟、价格低廉;爆炸箔芯片由于采用MEMS 工艺,可以实现低成本批量制造;桌面式微流控重结晶HNS 系统的体积小、价格低、易于操作,可以实现纳米HNS 炸药的低成本制造。

验证了低成本爆炸箔起爆器系统技术的可行性,为其在民用爆破领域的应用提供了有力的技术支撑。