支链化结构高分子乳化剂的合成机理和应用❋

2020-07-09曾松张凯

曾 松 张 凯

①四川中鼎爆破工程有限公司会理分公司(四川凉山,615112)

②甘肃和瑞石化科技有限公司(甘肃临夏,731601)

引言

醇胺类乳化剂具有广阔的应用前景,在现场混装乳化炸药方面有较好的应用效果[1]。 目前,国内现场混装乳化炸药使用的高分子乳化剂以国外进口为主;国内部分厂家也有生产,大多以热加合法生产为主。

本文中,采用氯化法合成的高分子乳化剂,在现场混装乳化炸药中使用效果良好,该乳化剂生产的乳化炸药具有较好的稳定性和储存性能,可以满足现阶段的生产需求,并能达到进一步降低原材料成本的目的。

1 氯化法和热加合法合成聚异丁烯顺丁烯二酸酐(PIBSA)机理

1.1 氯化法

氯化法生产PIBSA,采用低活性聚异丁烯(LPIB)与马来酸酐(MA),使用氯气作为催化剂。在一定温度下,氯气首先和聚异丁烯发生取代反应,生成氯化聚异丁烯;随后氯化聚异丁烯和MA 反应,得到PIBSA[2]。

1.2 热加合法

热加合法生产PIBSA,采用高活性聚异丁烯(HPIB)与MA 直接在高温(220 ~230 ℃)下进行加合反应,得到PIBSA。

1.3 两种方法的区别

1.3.1 采用的聚异丁烯结构不同

如图1 所示,聚异丁烯组分基本存在4 种结构:EXO(α 烯烃)和ENDO(β 烯烃、β 烯烃异构体、四取代烯烃)。

在HPIB 中,α 烯烃质量分数通常可以达到85%,由于α 烯烃的活性很好,所以不需要催化剂,直接将温度提高到220 ~230 ℃,提供的热量就可以将HPIB 的α 烯烃双键打开,与MA 进行加合反应生成PIBSA;在LPIB 中,主要组分是β 烯烃和β 烯烃异构体,需要的反应活化能比较高,必须通过氯气作为催化剂先进行取代反应,生成氯化烯烃,进一步与MA 反应生成PIBSA。

1.3.2 得到的PIBSA 结构不同

由于聚异丁烯的组成结构不同和有机化学反应产物的复杂性,PIBSA作为一种高分子聚合中间体,同样存在很多不同的结构,热加合法和氯化法生成的PIBSA 通常存在4 种结构,见图2。

在图2 的4 种基本结构中,热加合法生产的PIBSA 的主要结构为结构Ⅳ与结构Ⅰ,其余结构含量非常小;而氯化法生产的PIBSA 存在上述4 种结构,根据反应条件的不同,结构Ⅱ和结构Ⅲ的质量分数可以达到20% ~40%左右,并且可以根据MA 的加入量逐步增加。 这种结构的不同是由于热加合法反应中,α 烯烃进行了阿尔德烯(Alder-ene)加合反应,将双键转移到了β 位置,反应因此终止;而氯化法中大量存在的是β 烯烃,由于氯气的存在,进行狄尔斯-阿尔德反应(Diels-Alder Reaction),不断地将β 位的双键打开,加合MA,从而形成双酐甚至三酐PIBSA。

众所周知,PIBSA 立体网状结构的存在,使得与胺反应得到的产品也存在立体网状结构,与水相的结合就更加牢固,从而提高油包水结构的稳定性;因此氯化法生产的高分子乳化剂具有更好的乳化特性和稳定性[3]。 影响炸药乳化剂的重要因素就是分子结构中羟基的含量。 如果一个PIBSA 能够提供更多的酸酐结构,那么就可以与更多的胺类反应,从而携带更多的羟基,使产品的亲水性能得到提高[4];在乳化性能提高的同时,具有更好的储存稳定性。

1.4 PIBSA 结构的表征

实验室采用傅里叶变换红外光谱(FTIR)[5]和高分辨率核磁共振(NMR)技术分别对两种方法制成的PIBSA 结构进行了表征。

试验样品中,热加合法PBISA(1#):锦州天合化工有限公司提供,数均相对分子质量为1 398;氯化法PBISA(2#):甘肃和瑞石化科技有限公司提供,数均相对分子质量为1 098 ~1 398。

主要试验仪器有:Nexus8700 型傅里叶变换红外光谱仪,美国Thermo Electron 公司;BrukerAV600高分辨率核磁共振仪(溶剂为氘代氯仿),德国Burker 公司。

1.4.1 红外谱图表征结果与讨论

图3 中,2 926.42 cm-1处的强吸收峰为甲基和亚甲基C—H 键的伸缩振动;1 467.09 cm-1处的强吸收峰为甲基及亚甲基C—H 键的对称变形振动;1 389.28、1 366.34 cm-1处的中强吸收峰为偕二甲基叔丁基—C(CH3)2—结构的C—H 键的剪切振动;1 230.40 cm-1处的强而尖锐的吸收峰为叔丁基的C—C 键的骨架振动;923.64 cm-1处的尖锐中等吸收峰为偕二甲基C—C 键的骨架弯曲振动,这些峰为聚异丁烯的特征吸收。 除了聚异丁烯的特征峰外,在1 790.27、1 071.01、1 867.14 cm-1处有新的吸收峰,1 790.27 cm-1处的强吸收峰来源于五元环羧酸上羰基键的对称伸缩振动,1 071.01

cm-1处的中等吸收峰为酸酐C—O—C 键的伸缩振动,1 867.14cm-1处的较弱吸收峰为五元环酸酐中键的不对称伸缩振动。 这3 处吸收峰为五元酸酐的特征峰。 除此之外,1 638.86 cm-1处的弱吸收峰为C—C 键无共扼的双键伸缩振动,是α-烯烃键的特征吸收峰,2 730.87 cm-1处的吸收峰为=C—H 键的伸缩振动,表明试样为聚异丁烯和丁二酸酐结构。

试样由HPLB 和MA 反应制得。 由红外谱图可知,两者进行的是Alder-ene 加合反应。

图4 中,2 951.91 cm-1处的强吸收峰为甲基和亚甲基C—H 键的伸缩振动;1 467.12 cm-1处的强吸收峰为甲基及亚甲基C—H 键的对称变形振动;1 388.85、1 366.34 cm-1处的中强吸收峰为偕二甲基叔丁基—C(CH3)2—结构的C—H 键的剪切振动;1 230.76 cm-1处的强而尖锐的吸收峰为叔丁基的C—C 键的骨架振动;926.40 cm-1处的尖锐中等吸收峰为偕二甲基C—C 键的骨架弯曲振动,这些峰为聚异丁烯的特征吸收。 除了聚异丁烯的特征峰外,在1 782.66、1 083.87、1 849.62 cm-1处有新的吸收峰,1 782.66 cm-1处的强吸收峰来源于五元环羧酸上羰基键的对称伸缩振动,1 083. 87 cm-1处的中等吸收峰为酸酐C—O—C 键的伸缩振动,1 849.62 cm-1处的较弱吸收峰为五元环酸酐中键的不对称伸缩振动。 这3 处吸收峰为五元酸酐的特征峰。 2 729.91 cm-1处的吸收峰为=C—H 键的伸缩振动,1 030.76 cm-1处的吸收峰为β 烯烃=C—C 键的伸缩振动,表明试样为聚异丁烯和丁二酸酐结构。

试样由LPIB 和MA 反应制得。 由红外谱图可知,两者进行的是Diels-Alder 反应。

1.4.2 核磁共振表征结果与讨论

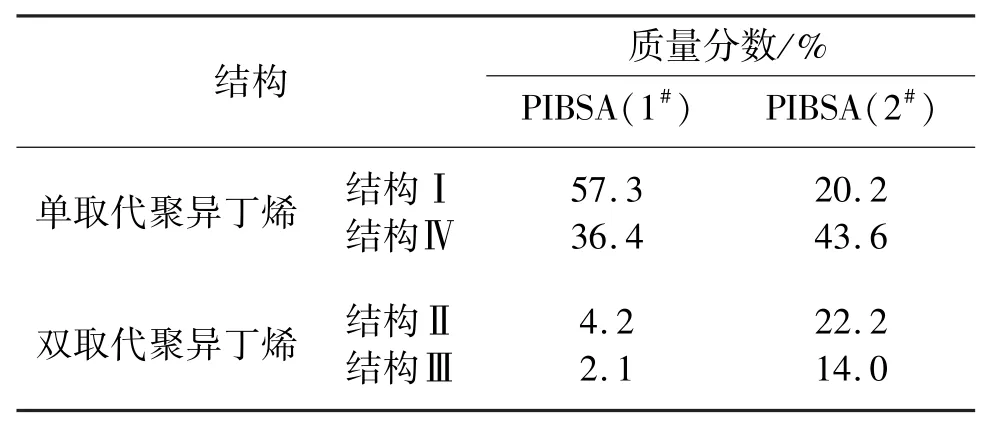

通过热加合法PIBSA(1#)与氯化法PIBSA(2#)的NMR 谱图对比(图5、图6)可以知道,热加合法PIBSA 中主要含有结构Ⅳ及结构Ⅰ的PIBSA 单体,而氯化法PIBSA 中4 种单体的结构都存在。 NMR定量分析可以确定PBISA 上各种结构的近似含量,结果见表1。

通过红外谱图及核磁共振的表征结果,可以知道氯化法PIBSA 具有更加复杂的PIBSA 结构和更多的双酐的结构,也更加有利于炸药乳化剂的生产和制备。

表1 PIBSA 端基结构及含量Tab.1 Terminal base structure and content of PIBSA

2 实验室储存性能的测试

2.1 乳化剂样品

高分子乳化剂L(国外进口聚异丁烯马来酸酐醇胺酯类高分子乳化剂)、高分子乳化剂E(国内热加合法聚异丁烯马来酸酐醇胺酯类高分子乳化剂)和高分子乳化剂H(氯化法聚异丁烯马来酸酐醇胺酯类高分子乳化剂),指标如表2 所示。

表2 3 种高分子乳化剂相关指标Tab.2 Related index of three kinds of polymer emulsifiers

2.2 乳胶基质的制备

2.2.1 油相制备

称取适量的机油、柴油和乳化剂放在250 mL 的烧杯中,加热温度控制在60 ~65 ℃之间,搅拌10 min 形成油相,备用。

2.2.2 水相制备

将适量的硝酸铵和水加入250 mL 烧杯中,加热溶解,温度控制在85 ~90 ℃之间,形成水相。

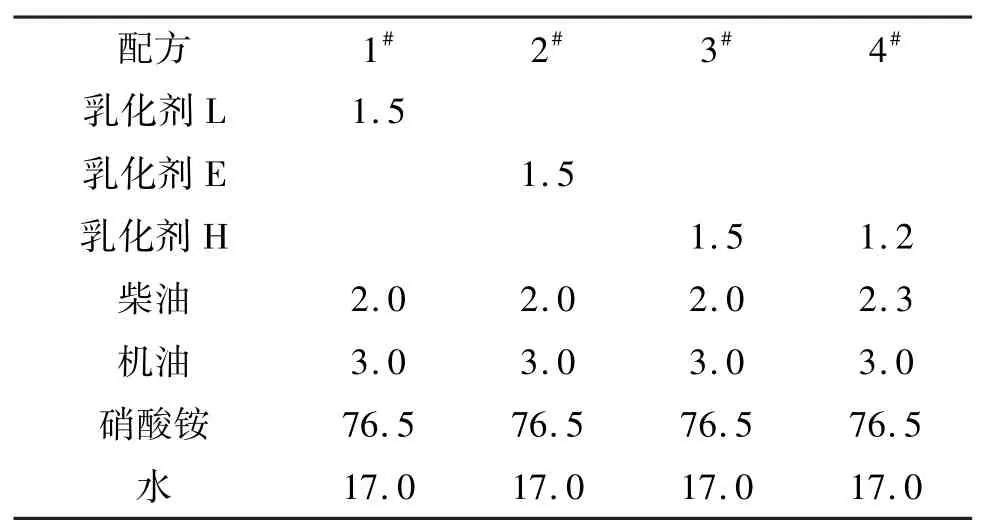

2.2.3 基质制备

将油相放置在搅拌装置下方,转速为580 r/min,将水相缓慢加入油相中,再缓慢提高转速至1 200 r/min,形成乳胶基质。 配方如表3。

由于氯化法高分子乳化剂H 黏度略高,结构特殊,可适当调整油相配方,降低原材料成本。

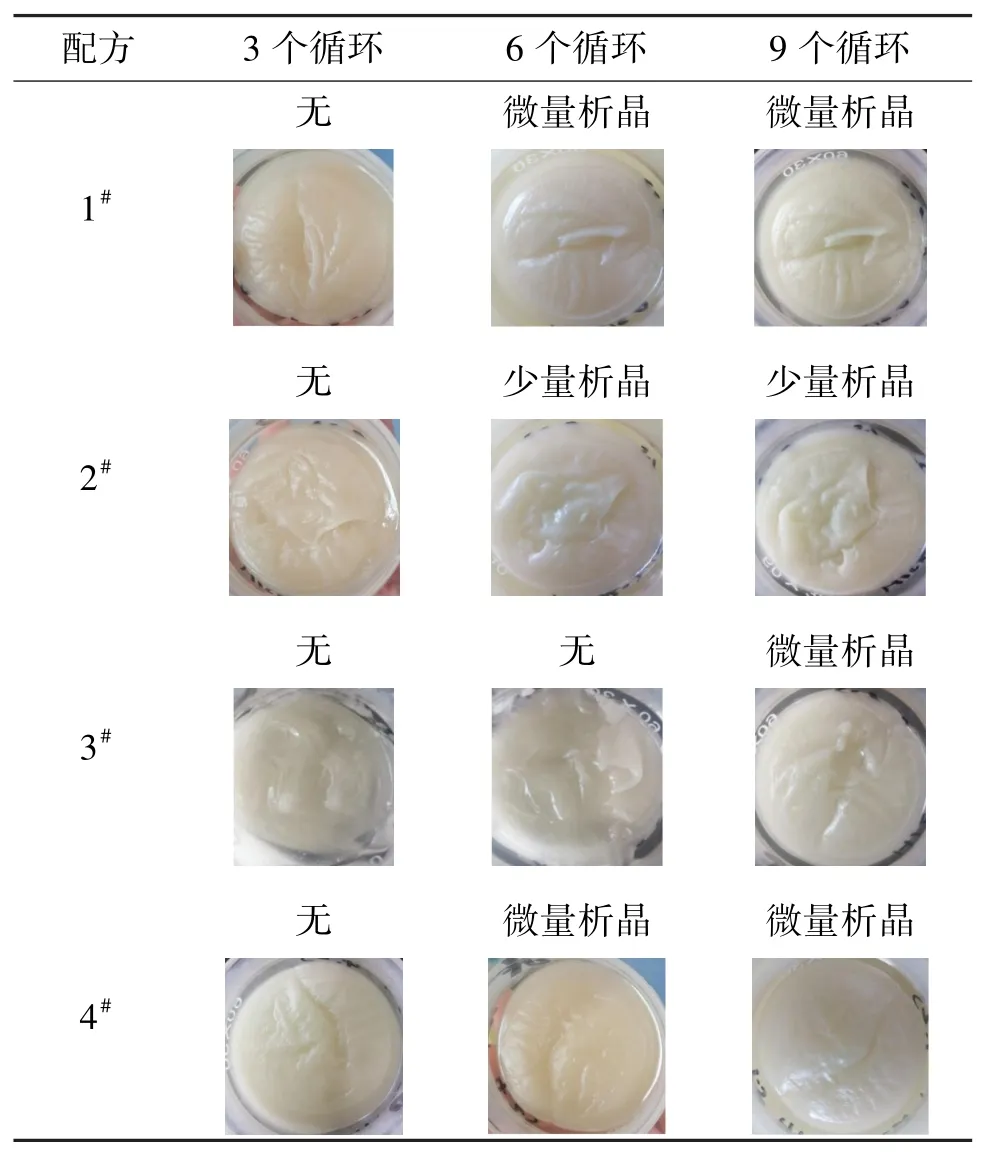

2.3 高低温循环试验

高低温循环箱设定:高温8 h,温度50 ℃;低温16 h,温度-30 ℃。 考察4 组基质、9 个高低温循环情况[6-7],见表4。

通过对基质进行高低温循环试验对比,可以初步判定,氯化法高分子乳化剂H 显现出较好的储存稳定性,可以达到与进口高分子乳化剂L 相同的性能;同时,使用氯化法高分子乳化剂H,可以在油相配方上降低乳化剂的添加量,从而进一步达到降低原材料成本的目的。

表3 4 种基质的配方(质量分数)Tab.3 Formula of four kinds of matrix%

表4 高低温循环后基质状态比较Tab.4 Comparison of matrix states in highand low temperature cycle test

3 现场应用试验

3.1 乳胶基质的性能测试

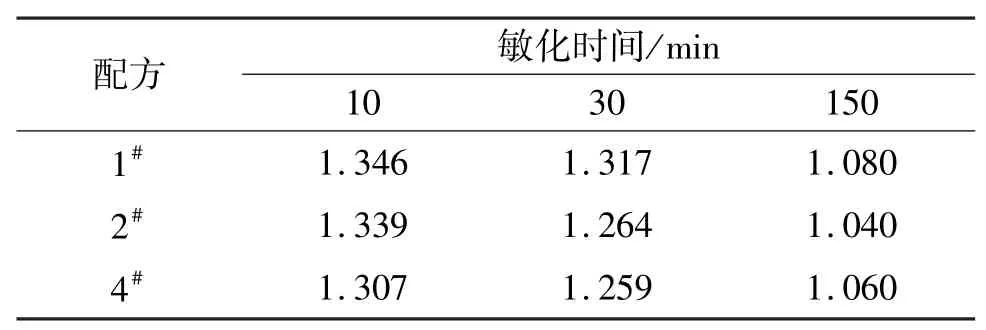

将3 种乳化剂应用于工业生产中,配制1#、2#、4#3 种乳胶基质,工艺参数为:水相温度78 ~83 ℃,pH 值3.5 ~4.5;油相温度70 ~75 ℃;产能4.5 ~5.0 t/h(一级泵压力1.1 ~1.3 MPa);预乳转速580~590 r/min。 测试基质的性能参数。 敏化剂使用的是亚硝酸钠水溶液,添加质量为基质的1.5‰,3组基质敏化发泡时间和密度如表5。

表5 敏化基质密度的变化Tab.5 Changes of sensitized matrix density g/cm3

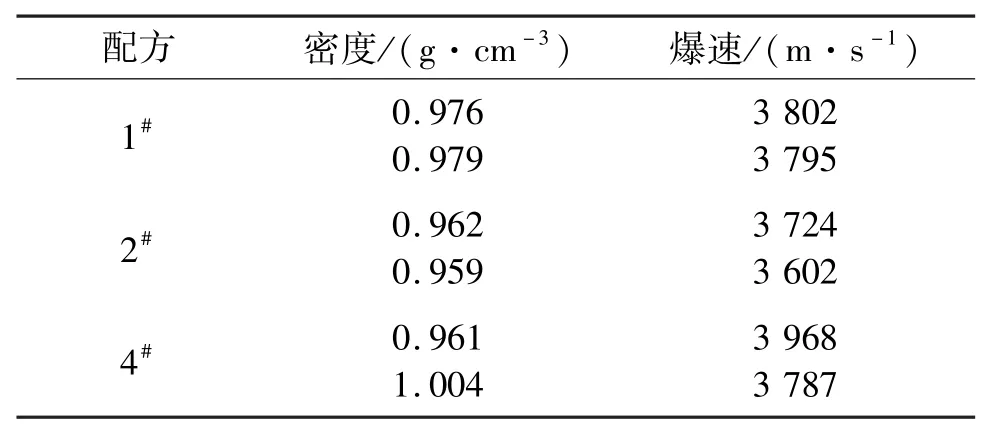

3 组基质敏化试验后的爆速测定如表6。 其中,测定时间为生产后第2 天。 靶距均为20 cm,采用∅50 mm PVC 管。

表6 敏化后3 组基质的性能对比Tab.6 Performances of three groups of formula after sensitized

通过表6 可知,由氯化法高分子乳化剂H 制备的乳胶基质性能与进口高分子乳化剂L 生产的乳胶基质的性能相当。

3.2 乳胶基质的抗颠簸及储存性能测试[8-9]

采用1#、2#、4#3 种配方各生产4 t 基质,均留样放置在铁桶中,然后将桶卧放于皮卡车中开始路途颠簸试验,装置如图7。

颠簸装置运行约8 d,颠簸距离达500 km,然后将基质倒入塑料桶中静置30 d,然后对3 组基质样品进行外观对比,见图8。

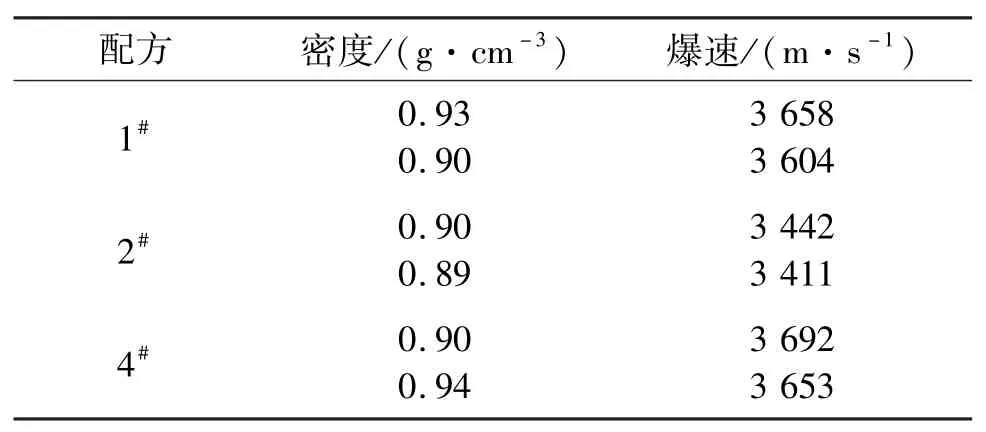

3 组配方的基质除表面出现轻微析晶,胶体正常,采用相同敏化条件进行敏化后,爆速检测数据如表7。 其中,靶距均为20 cm,采用∅50 mmPVC 管。

表7 抗颠簸试验后3 种基质的性能Tab.7 Performances of three matrix after turbulence test

试验表明,3 组配方生产的乳胶基质性能均有所衰减,但是采用氯化法高分子乳化剂H 制备的乳胶基质衰减最小,可以达到与进口高分子乳化剂L产品相同的性能。

4 结论

1)通过合成机理分析和红外光谱以及核磁共振表征,说明氯化法制备的PIBSA 产品具有更多的双酐结构;进一步通过实验室高低温循环试验,初步验证了氯化法高分子乳化剂产品的储存稳定性能达到与进口乳化剂产品相同的性能;

2)通过工业试验可以初步得出结论,采用氯化法高分子乳化剂H 和热加合法高分子乳化剂E 制备乳胶基质的初始性能均能达到进口高分子乳化剂L 生产的乳胶基质相同的性能;继续进行颠簸500 km 试验和30 d 的储存稳定性能试验,3 种乳化剂生产的产品性能均有衰减;但氯化法高分子乳化剂H生产的乳胶基质性能衰减最小,优于热加合法高分子乳化剂E 产品性能,同时可以达到进口高分子乳化剂L 生产的乳胶基质同等的性能要求。