一种上向深孔现场混装用乳胶基质的研究❋

2020-07-09熊言涛魏善太吴继昌李建真

熊言涛 魏善太 吴继昌 李建真

①安徽江南化工股份有限公司(安徽合肥,230088)

②安徽江南化工股份有限公司宁国分公司(安徽宁国,242310)

引言

《工信部关于推进民爆行业高质量发展的意见》、《民用爆炸物品行业技术发展方向及目标(2018 年版)》均提出供给结构调整优化,要逐步提高现场混装炸药在工业炸药中的占比,积极推进井下现场混装作业方式;同时,政策要求在2020 年底需置换固定包装产能为混装产品产能,使混装产品产能占企业总产能的30%以上,即在未来,现场混装技术的应用将作为民爆行业的重点发展方向[1]。目前,相比地下矿现场混装技术的应用,国内露天现场混装技术应用已成熟可靠,并已广泛运用露天矿山装药施工。 例如,现场混装多孔粒铵油炸药车、露天现场混装乳化炸药车的应用等。 而地下矿装药施工分不同工艺种类,除部分使用装药台车外,其他均采用人工装成品药方式。 其中,采用垂直深孔落矿阶段矿房法(VCR)的上向孔深孔装药基本仍采用装药器装重铵油炸药,存在人员数量多、作业环境恶劣(如高温、粉尘等)、劳动强度大及安全隐患较多等诸多问题。 因此,大力发展地下现场混装产品的应用已迫在眉睫。

基于理论研究分析,通过批量试验,逐步优化工艺配方,成功研制出适用于上向深孔装药施工用的乳胶基质。 本文中,介绍了该乳胶基质研制过程并系统分析了产品的性能指标及装药爆破情况。

1 上向深孔混装用乳胶基质的制备

1.1 具备条件及影响因素分析

文献资料表明,乳胶基质的稳定性主要取决于乳胶粒子连续相油膜的稳定性,受工艺、配方、乳胶基质粒子大小、分散相的均匀性、界面膜强度、外相黏度等因素的影响[2-3],乳化剂是其中影响稳定性的关键因素[4-5];黏度方面,油相材料的黏度起着决定性作用[6];敏化速度影响因素有原材料、乳胶基质温度、柠檬酸加入量、敏化液浓度等[7];有毒气体含量与混装炸药氧平衡相关。 研制上向深孔混装用乳胶基质应具备的条件和要求:

1)满足行业标准规范要求,例如GB 50089—2018、GB 28286—2012 等。

2)具有良好的耐颠簸、抗振动性能,能适用于300 ~500 km 长距离远程运输及露天至地下矿不同复杂运输环境下的倒运,不破乳[8-10]。

3)具备适当的黏度范围,满足流动性和上向炮孔黏附力要求;能在复杂环境温度(中、低温)下快速敏化,保障适用性要求。

4)储存期为3 ~6 个月,满足地下矿施工周期的要求;爆破施工后,有毒气体含量≤50 L/kg,减少对地下巷道通风环境的污染。

1.2 乳化剂的选择及分析

以硝酸铵、硝酸钠溶液为水相材料,以柴油、机油为主要的油相材料,而重要因素乳化剂是确保乳胶基质储存稳定性的关键。

通过对比及消化吸收国内外地下矿混装用工艺配方[11]等方式,选择了一种聚异丁烯马来酸酐衍生物类乳化剂(concentrated PIBSA derivative,产品代码XP-1320),它与低分子失水山梨醇油酸酯乳化剂(Span80)的化学结构式见图1。

通过图1 结构发现:相比Span80 乳化剂,XP-1320 乳化剂有较长的分子链结构;较长的分子链能贯穿于数个乳胶粒子之间,在油膜中自由舒展,可牢牢地将油相中小分子物质吸附在自身周围,铺展在分散相微粒的外表,构成连续的坚韧的油膜。 而且,不仅吸附在一个微粒表面,还可以吸附在两个或几个微粒表面,使得分散相微粒间既间隔着封闭的油膜,又受到长链烷基及其衍生官能团的束缚,从而表现出对乳胶粒子的立体保护作用,来保障整个体系的稳定性。

在乳化炸药W/O 型体系中,选用的乳化剂亲水亲油平衡(HLB)值应在3 ~6,而适当降低HLB值有利于提高乳胶基质的稳定性[12]。

表1 为几种乳化剂的关键参数。 表1 数据表明,相比其他类混装用高分子类乳化剂,XP-1320 乳化剂的HLB 值在该范围内,同时低于低分子Span80乳化剂,可提高稳定性。

表1 乳化剂参数对比情况Tab.1 Comparison of emulsifier

表2 XP-1320 乳化剂生产的乳胶基质粒径情况Tab.2 Particle size of emulsion matrix produced by XP-1320 emulsifier μm

表2、图2为采用XP-1320乳化剂生产的乳胶基质的粒径分布。表2、图2 数据表示该体系中乳胶粒子颗粒小且分布集中,表明XP-1320 乳化剂具备较好的油溶性质和优良的微乳化性能,可形成均匀微细的乳胶粒子。

综上,XP-1320 乳化剂可从多方面提高乳胶基质的稳定性。 另外,通过说明书获悉XP-1320 乳化剂有效期和使用寿命较长(3 a),进一步保障了乳胶基质的长期储存稳定性。

1.3 黏度分析

为解决上向深孔装药,该乳胶基质应具有一定的黏度并应满足泵送要求,常规露天现场混装乳胶基质黏度为15 ~30 Pa·s[2],同时,要求乳胶基质在(20 ±5)℃时黏度低于100 Pa·s[3],可确保乳胶基质在常温下的可泵性。

首先,通过80 mm 的PVC 管模拟现场装药方式进行研究;在满足PVC 管不返药或整体下滑情况下,可进行实际炮孔装药。

通过多批次PVC 管试验确定,30 ℃左右乳胶基质黏度为50 ~60 Pa·s (Brookfield 黏度计7#转子,20 r/min,下同)时,通过混装装药设备可稳定装药。 在与PVC 管成功装药相同的工艺配方下,进行了上向孔实际装药试验,试验结果大量落药。 分析原因,炮孔壁含有不同程度石灰渣及裂隙水,显著影响黏附力,随后对末端喷射装置及黏度进行了调整。其中,工艺配方进行了9 次调整,主要针对油相增稠方面进行了20 多批次实际上向孔装药,直至成功装药不落药,其装药情况见表3。

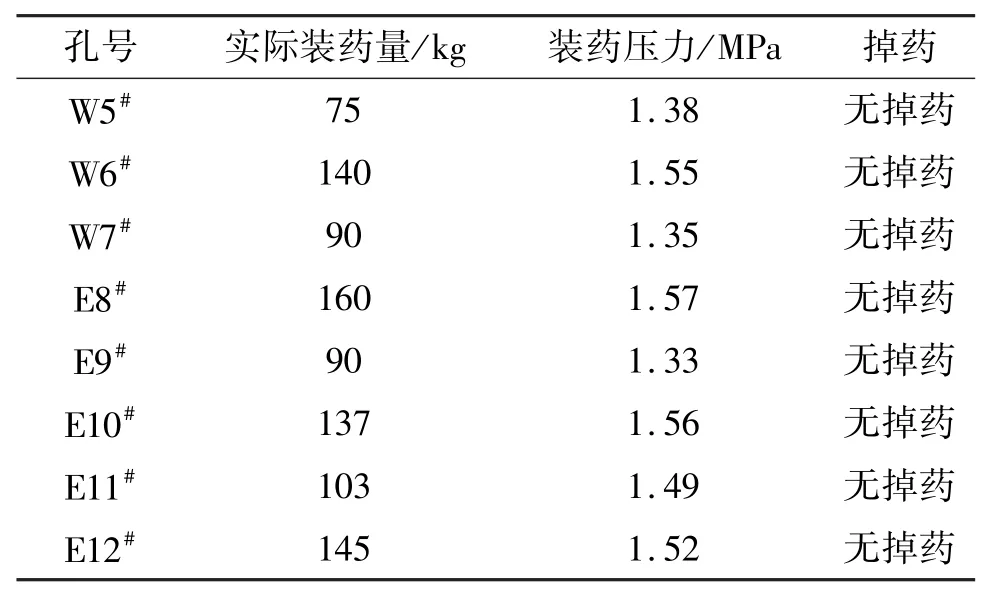

表3 XP-1320 乳化剂生产的乳胶基质装药参数Tab.3 Charging parameters of emulsion matrix produced by XP-1320 emulsifier

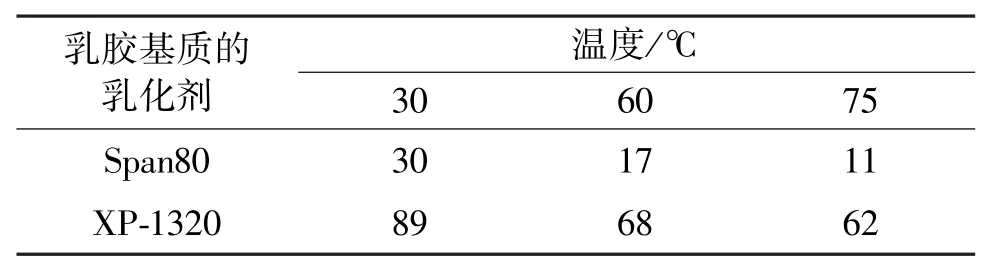

对该批乳胶基质的黏度进行检测,并与Span80生产的乳胶基质进行对比,见表4。

表4 黏度测试结果Tab.4 Results of viscosity test Pa·s

多批检测显示,当75 ℃时,乳胶基质初始黏度为60 ~65 Pa·s;冷却至28 ℃时,黏度为85 ~92 Pa·s;通过混装设备输药管末端喷射増黏后取样检测,黏度可达190 Pa·s 以上,即表明应用混装设备使用的乳胶基质20 ℃时黏度在90 ~100 Pa·s 之间可稳定装药。

1.4 配方及生产工艺

地面制乳采用高温生产工艺技术,工艺配方比例见表5;工艺流程见图3。 表5 中,机油与柴油质量比为5︰1。

工艺参数:水相溶液温度为85 ℃;水相析晶点为68 ~70 ℃;水相pH 值为2.5 ~3.0;水相密度为1.40 g/cm3;油相溶液温度为65 ℃。 粗乳器转速550 ~570 r/min;精乳器1″内芯2 节;螺杆泵出口压力1.25 ~1.30 MPa。

表5 配方比例(质量分数)Tab.5 Proportion of formula (mass fracture)%

2 上向深孔混装用乳胶基质的性能

2.1 GB/T 14372—2013 第8 组系列试验

经国家民用爆破器材质量监督检测中心抽检检测,所检项目中乳胶基质(ANE)的热稳定性试验、乳胶基质(ANE)隔板试验和克南试验符合标准规定的要求,可划入5.1 氧化剂项;样品在改进的通风管试验中未发生爆炸,根据试验标准的规定,样品可用罐体进行运输,满足行业标准规范要求。

2.2 储存期试验

乳胶基质储存期试验采用高低温循环试验及自然储存试验两种方式验证。

1)高低温循环试验。 在塑料螺旋盖容器中称量80 g 乳胶基质,旋紧盖子后放入自动环境模拟箱中。 编程设置每一个循环为: -30 ℃储存6 h,50℃储存6 h。 运行结束后,除去最上层乳胶基质样品,取样,测量样品的析晶面积和析晶数量。 高低温循环前、后乳胶基质的外观见图4。 高低温循环前、后析晶情况见表6;显微镜图见图5。

在析晶面积和析晶数量测试中,数值越小越好;

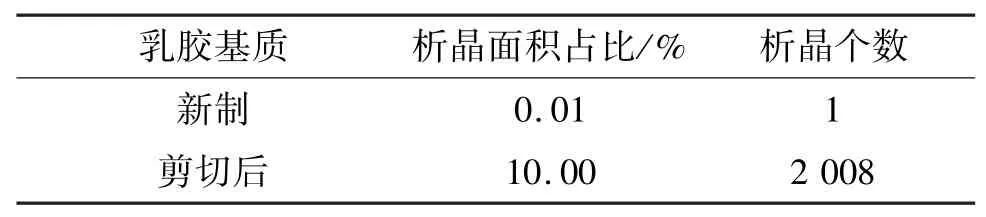

表6 高低温循环前、后乳胶基质的析晶情况Tab.6 Results of high and low temperature cycling test

在样品表面已被放大100 倍情况下,观察样品涂片,面积固定且较小;同时,结合不同面积比例下实际观察,将析晶面积占比<5%的结果判断为通过;5% ~10%的结果判断为临界;析晶面积占比>10%的结果判断为失败,即出现析晶。 表6 数据表明,10 个循环后乳胶基质未析晶破乳。

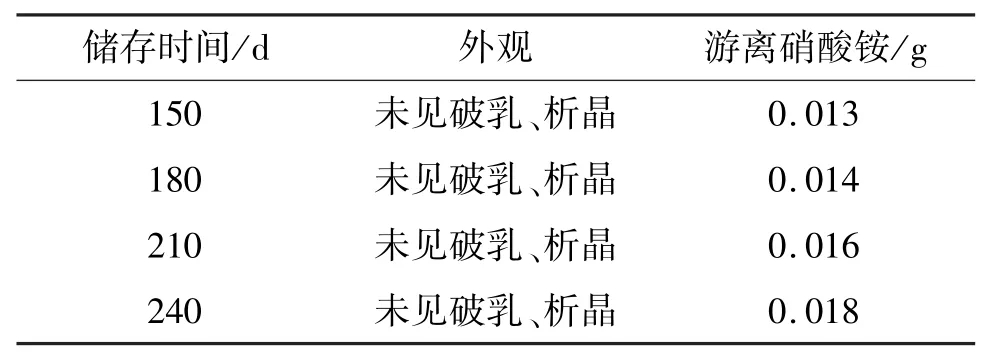

2)自然储存试验。 采用4 个烧杯,每个烧杯分别放入2 kg 乳胶基质,放置在20 ℃恒温装置内150、180、210、240 d 后,观察乳胶基质外观,刮去上层基质,抽取20 g 样品检测游离硝酸铵质量(国标甲醛法),结果见表7。

表7 自然储存测试结果Tab.7 Results of natural storage test

试验结果表明,该工艺配方生产的乳胶基质储存稳定性良好,储存期可达6 个月以上。

2.3 抗颠簸性能试验

乳胶基质抗颠簸性能试验采用运输模拟试验(低剪切试验)及实际一定距离道路颠簸试验验证。

1)运输模拟试验(低剪切试验)。 在50 mL 螺旋盖容器中装入50 mL 样品,抹平杯口。 将样品杯放入重载油漆摇匀器中,设定运行时间4 h。 在20℃环境下,运输模拟4 h 后,除去最上层乳胶基质样品,取样测量结果见表8、图6。

表8 运输模拟试验结果Tab.8 Results of transit test

表8 数据表明,运输模拟4 h 后乳胶基质未析晶破乳。

2)实际道路颠簸试验。 采用塑料桶,每桶装入50 kg 乳胶基质,放置在定点运输车内,通过运输至不同矿山,模拟实际路况,观察在运输距离300、400、500、600 km 后乳胶基质外观和检测游离硝酸铵质量,结果见表9。试验结果表明,该工艺配方生产的乳胶基质抗颠簸性较好,运输配送距离可达500 km 以上。

表9 道路颠簸试验结果Tab.9 Results of road bump simulation test

2.4 泵送试验

乳胶基质泵送性能采用泵送模拟试验(高剪切试验)及实际泵送试验验证。

1)泵送模拟试验(高剪切试验)。 在5 mL 一次性注射器中装入4 mL 乳胶基质,进气管压力设置为0.69 MPa,打开开关后,乳胶基质从注射器前端冲出并收集至棕色玻璃小瓶中,结果见表10。

表10 泵送模拟试验结果Tab.10 Results of pumping simulation test

表10 数据表明,在设定进气压力下,乳胶基质处于临界状态,若压力再提高,存在析晶、破乳的风险。

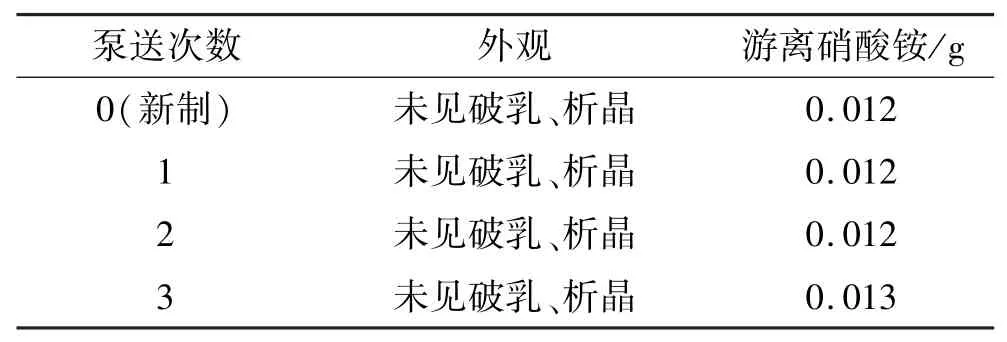

2)实际泵送试验。 基于现有设备,通过基质泵进行泵送试验,分别记录乳胶基质在常温下泵送1次、2 次、3 次后的外观,抽样检测游离硝酸铵质量,具体结果见表11。

表11 实际泵送模拟试验结果Tab.11 Results of actual pumping simulation test

试验结果表明,该工艺配方生产的乳胶基质泵送安全性好,在实际基质泵输送过程可泵送且未破乳、析晶;同时,配送储存罐至混装设备采用气动隔膜泵,泵送压力0.1 ~0.2 MPa,无任何机械剪切作用,安全性更高。

2.5 性能指标检测

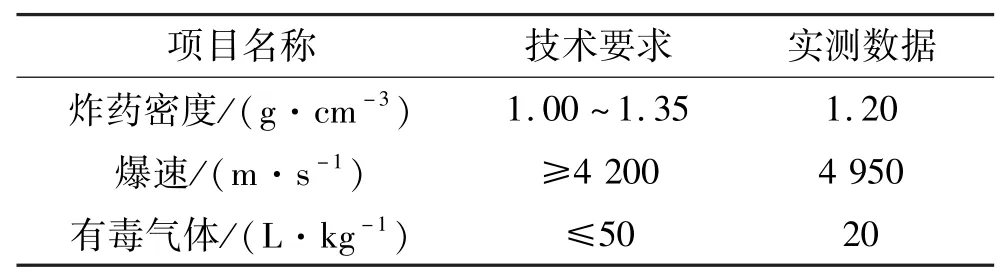

产品性能经过国家安全生产淮北民用爆破器材检测中心、煤炭工业淮北爆破器材产品质量监督检验中心检测,结果见表12。

表12 产品检测报告Tab.12 Testing report of product

结合报告表明,该工艺配方生产的乳胶基质经敏化后的混装乳化炸药所检项目均满足企业标准及GB 28286—2012《工业炸药通用技术条件》的要求。

3 实际爆破应用

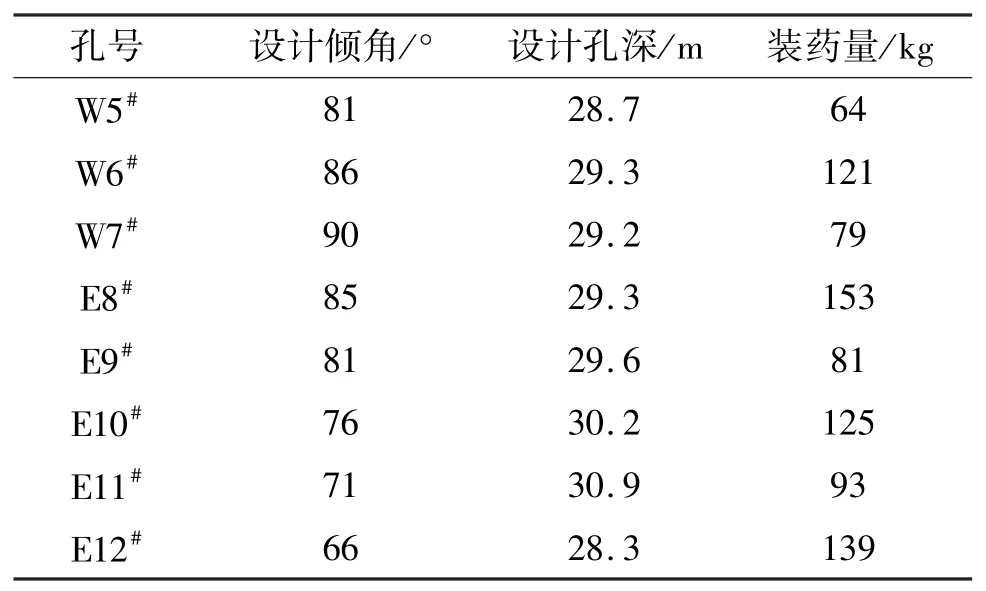

在某地下矿进行了多批次上向拉槽中深孔装药爆破试验,装药最大孔深大于30 m,孔径在80 mm,装药参数见表13,爆破效果见图7。

表13 爆破参数Tab.13 Blasting parameters

图7 表明,爆堆松散,块度均匀,易于铲装;铲装运送后,未见残孔,爆破效果较好。

4 结论

1)研制的上向深孔混装用乳胶基质各项性能稳定可靠,储存期达6 个月以上,满足国家标准要求,可按5.1 级进行罐体运输,耐颠簸,泵送安全,试验条件下,可远程配送。

2)研制的上向深孔混装用乳胶基质通过混装设备装药可达孔深30 m 左右不掉药;爆破效果良好,解决了上向深孔人工装药问题,本质安全水平大幅度提升,可在地下矿推广使用。