新型硝酸钾关键工艺技术研究

2022-10-09张益帅

张益帅

(天脊集团钾盐有限公司,山西 长治 047507)

引言

硝酸钾是一种广泛应用在玻璃加工、复合肥料等领域的化合物,全球硝酸钾产能主要集中在美国和以色列,其产能占据了总产能的70%以上,我国的硝酸钾制备产业在近几年有了飞速的发展,规模和制备工艺均有了长足的进步,但和世界先进水平还存在着较大的差距。目前我国硝酸钾生产主要采用离子交换法,但该方法在生产过程中存在着纯水、硝酸铵、氯化钾消耗量大,工艺流程相对复杂的不足,难以满足快速“绿色”生产的需求,极大地限制了我国硝酸钾产业的进一步扩展。

本文在对传统的离子交换法生产工艺进行分析的基础上,提出了一种新的硝酸钾生产工艺流程,该生产工艺是对离子交换法的改进,通过低浓度硝酸钾循环提取、高浓度硝酸钾蒸发、结晶、离心、干燥的一个流程生产,减少了在硝酸钾制备过程中纯水、能量的消耗量。根据实际应用表明,优化后的硝酸钾生产工艺能够将纯水的消耗量降低93.4%,将运行能耗降低7.6%,为进一步提升硝酸钾生产的经济性,提高市场竞争力奠定了基础。

1 传统硝酸钾生产工艺流程分析

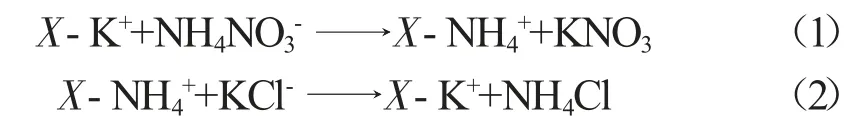

目前我公司生产硝酸钾时,主要是以硝酸铵、氯化钾为原料,通过001×7 阳离子交换树脂进行离子置换,最终形成硝酸钾,其反应方程为[1]式(1)、式(2):

式中:X 表示交换树脂中的分子骨架,我公司为钠骨架。

在实际生产的过程中两种化学反应交替进行,最终实现硝酸钾的连续生产。

在工业化批量生产的过程中,首先利用流量泵将氯化钾精盐水从交换柱的下侧传输到阳离子交换柱一侧,在此完成钾离子从溶液中转移到阳离子树脂上,铵离子则从树脂上转移到溶液中去,进而完成钾离子和铵离子的互换,形成新的氯化铵溶液从交换柱的上侧进入到存储槽内,该过程会持续进行到树脂内的铵离子全部被溶液中的钾离子置换完,此时停止供应氯化钾精盐水。然后利用脱盐水从交换柱的下侧开始向上进行清洗,将残留的氯化铵溶液给洗掉,直到冲洗液中的氯离子含量满足要求时停止冲洗。

完成以上步骤后用流量泵把硝酸铵溶液加入到交换柱的上部,让铵离子从溶液转移到树脂中,让钾离子从树脂中转移到溶液中,进而形成硝酸钾溶液并进入到溶液存储槽内。该过程会一直持续到铵离子被置换完成,然后对交换柱进行水洗,直至水洗溶液中的钾离子满足要求,完成一个完整的置换周期。按以上流程反复进行,即可实现硝酸钾的连续、稳定生产,其工艺流程如图1 所示。

图1 传统硝酸钾制备工艺流程图

2 硝酸钾制备工艺优化

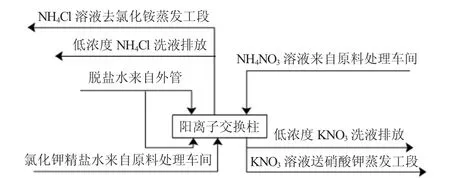

传统硝酸钾制备工艺,需要将低浓度的硝酸钾和氯化铵洗液进行排放,因此加大了对纯水的消耗,而由于对低浓度硝酸钾和氯化铵洗液的排放等也进一步加大了对原料氯化钾和硝酸铵的消耗。不仅硝酸钾的制备效率偏低,而且也会产生一定的环境污染,因此本文提出了一种新的硝酸钾制备工艺,在不影响硝酸钾制备效率的情况下降低生产过程中对纯水及原料的消耗,且硝酸钾纯度可以满足农业用硝酸钾国家标准,该新的工艺流程如下页图2 所示[2]。

图2 新型硝酸钾制备工艺流程图

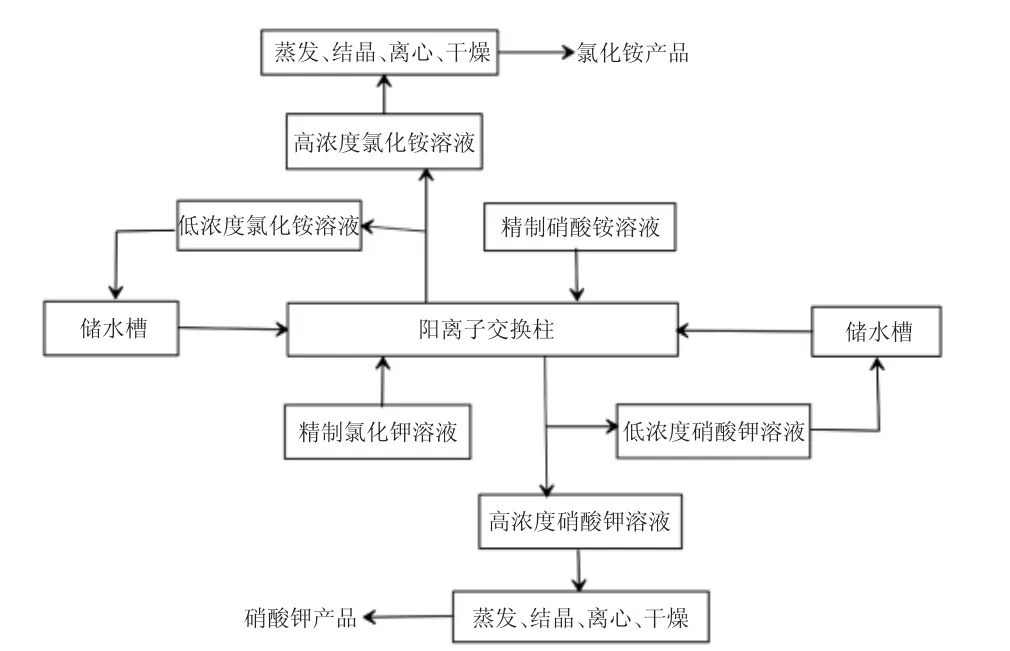

由图2 可知,优化后的工艺流程包括:上钾→反洗1→反洗2→上铵→水洗[3],提高了固定床阳离子交换柱的离子捕捉效率。其中,反洗水利用的是储槽内循环利用的低浓度溶液洗涤水,首先不使用纯水进行洗涤,不增加纯水消耗;其次洗涤水经过循环又收集进入废水槽和冷却水槽等储水槽中,洗涤水不外排,既能实现节水节能,又能消除环境影响。其整个生产工艺流程和现有的氯化铵制备工艺流程相近,只是在生产过程中产生的水洗液会被存储并作为下一个循环周期的低浓度硝酸钾溶液使用,同时增加了高浓度氯化铵及高浓度硝酸钾的蒸发、结晶、离心、干燥工艺流程,提高了氯化铵副产品和硝酸钾的生产品质。

对高浓度硝酸钾溶液蒸发、结晶、离心、干燥工艺流程分析可知,在制备过程中从离子交换柱产生的高浓度硝酸钾的浓度不足,因此需要经过一系列的蒸发后才能达到结晶的需求,为了提高蒸发结晶的效率,采用了二效降膜蒸发工艺[4]。一效蒸发的时候需要采用0.6 MPa 的低压蒸汽,处理完成后产生的约110 ℃的二次蒸汽可以作为二效蒸发时的热媒,二效蒸发后产生的约90 ℃的蒸汽排空。在工作过程中二效蒸汽冷凝液可以回收后用于溶解精制过程中的硝酸铵和氯化钾,当完成蒸发后硝酸钾溶液的质量浓度可以达到400 g/L~500 g/L,然后转移到结晶罐内,开始进行冷却结晶,结晶完成后用高速离心机进行分离并漂洗。系统将离心液回收到一效蒸发器中重复使用[5],硝酸钾在进行干燥时可以采用热空气干燥,空气的温度不低于140 ℃,在干燥管内,硝酸钾湿料被气流带起来后随空气气流进入到流化床内完成干燥并封装,形成高质量的硝酸钾晶体。粉尘通过旋风分离器进行回收,形成硝酸钾粉末。

3 应用情况分析

为了对该新型硝酸钾制备工艺的实际效果进行研究,本文对不同工艺条件下的生产工艺流程进行对比分析,根据实际应用情况对比可知,在生产过程中,能够将纯每千克硝酸钾制备时所需的纯水消耗量由46 kg 降低到目前的3 kg,纯水消耗量降低了93.4%,将生产过程中能耗由最初的251 kW·h/t,降低到目前的231.9 kW·h/t,将工作能耗降低了7.6%。新的生产工艺流程能够将农业用硝酸钾的纯度提高至96%,接近工业级硝酸钾99.8%的纯度。

4 结论

本文针对传统硝酸钾生产过程中存在的纯水消耗量大、能耗高、工艺流程复杂的不足,提出了一种新的硝酸钾制备工艺,通过低浓度硝酸钾循环提取、高浓度硝酸钾蒸发、结晶、离心、干燥的一个流程生产,实现了硝酸钾生产的高纯度、低能耗,根据实际应用表明:

1)传统硝酸钾制备工艺,需要将低浓度的硝酸钾和氯化铵洗液进行排放,因此加大了对纯水的消耗和外排水造成的环境污染,难以实现经济化、绿色化生产;

2)新的硝酸钾制备工艺优在生产过程中产生的水洗液会被存储并作为下一个循环周期的洗涤低浓度硝酸钾和氯化铵溶液使用,降低了对水和能量的消耗;

3)新的硝酸钾制备工艺能够将纯水的消耗量降低了94%,将运行能耗降低7.6%,农业用硝酸钾的纯度接近工业级水平,极大地提升了硝酸钾的生产经济性。