浅谈涂装售后件工装的设计方法与注意事项

2020-07-07李刚,霍鹏

李 刚,霍 鹏

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

随着近年来交通事故的逐年攀升,车辆的损坏率大大增加,售后件的生产也引起了各新建主机厂的重视。如何高效生产出高品质的售后件成为工程师们的热议话题,本研究主要针对售后件工装的结构设计及注意事项进行探讨。

1 售后件工装的形式介绍

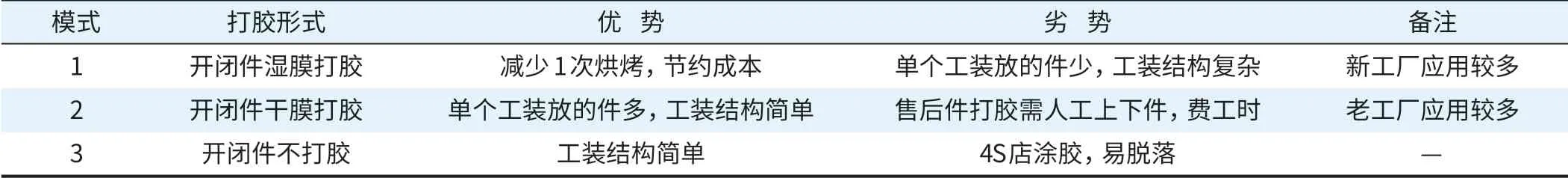

各主机厂售后件工装的主要模式见表1。

表1 各主机厂售后件工装的主要模式Table 1 The main mode of after-sales tooling for various OEMs

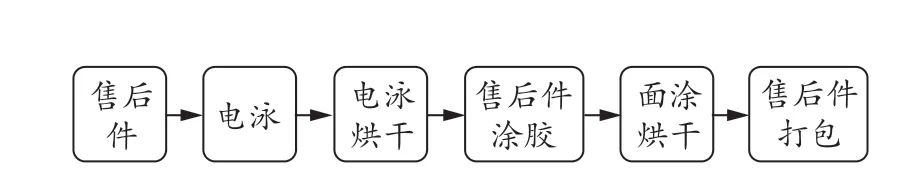

售后件工装工艺线路示意图分别见图1(模式1)和图2(模式2)。

图1 开闭件湿膜打胶流程示意图Figure 1 Schematic diagram of wet film gluing process of opening and closing parts

图2 开闭件干膜打胶流程示意图Figure 2 Schematic diagram of the dry film gluing process of the opening and closing parts

通过对比工艺流程图不难发现,开闭件湿膜打胶较开闭件干膜打胶减少一次面涂烘干,能够起到简化流程、降低成本的目的。

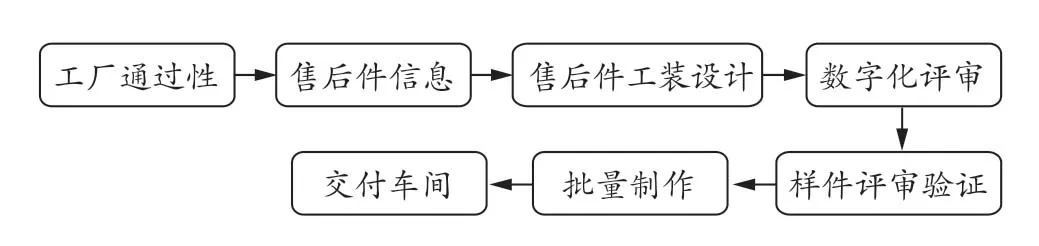

售后件工装的设计流程见图3。

图3 售后件工装的设计流程图Figure 3 Design flow chart of after-sales tooling

工厂通过性包括:a—最大通过尺寸(前处理电泳),b—最大挂件质量,c—焊装滑橇,d—涂装滑橇;售后件信息包括:a—售后件种类,b—售后件单件质量,c—售后件是否涂胶;售后件工装设计应遵循:a—通用化率高,b—空间利用率高;数字化评审包括:3D 数模进行评审及通过性仿真验证评审;样件评审验证包括:a—静态评审,b—动态评审;批量制作:根据各售后件的需求量确定采购工装的个数;交付车间时,附带售后件工装的使用说明(包括放件个数及注意事项等信息)。

2 以我司新工厂售后件工装的设计过程进行举例说明

(1) 设计前的信息采集:工厂的最大通过尺寸6000 mm×2200 mm×1600 mm,最大通过质量550 kg。

(2) 主要售后件共计12种,见表2。

表2 主要售后件Table 2 Main after-sales

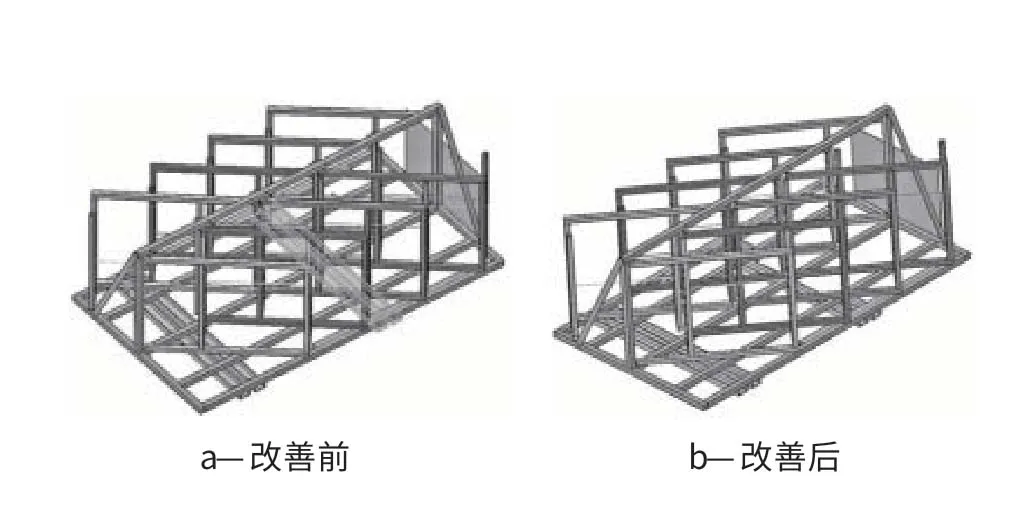

(3) 涂胶的售后件工装设计,前门总成、后门总成、后挡板总成,翼子板总成通用。可以打开活扇直接涂胶,无需拆卸车门,初版见图4a。

(4) 数模评审及通过性仿真分析验证:

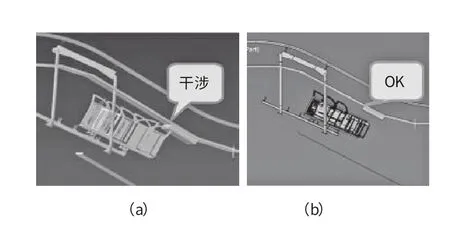

问题1:吊挂横梁与涂装滑橇堆垛腿干涉,如图4a。对策:将吊挂横梁打断处理,如图4b 所示。

问题2:车门与前处理室体喷淋管存在干涉,如图5a 所示,对策:优化放件顺序,将前面2 排售后件由“立着放”改为“平着放”,如图5b 所示。

图4 涂胶的售后件工装设计Figure 4 Design of the after-sales tooling with glue

图5 售后件摆放方式前后对比Figure 5 Comparison of placement methods of after-sales

问题3:售后件工装重心校核,重心需在吊挂点内,同时装件后进行校核,如图6 所示。(5) 样件评审及验证。

图6 工装本身及装件后重心校核Figure 6 Checking the center of gravity of the tooling itself and after the assembly

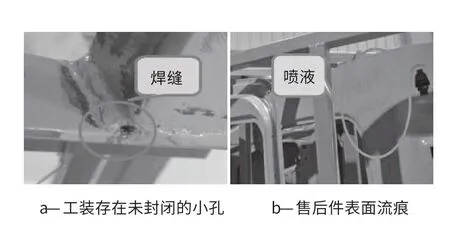

问题:方管端口焊接不严,存在细小缝隙,电泳液经过烤房烘烤后漏液至售后件上,严重影响售后件的品质,如图7 所示。对策:对缝隙再次进行焊接,保证完全密封。

图7 样件评审及验证Figure 7 Sample review and verification

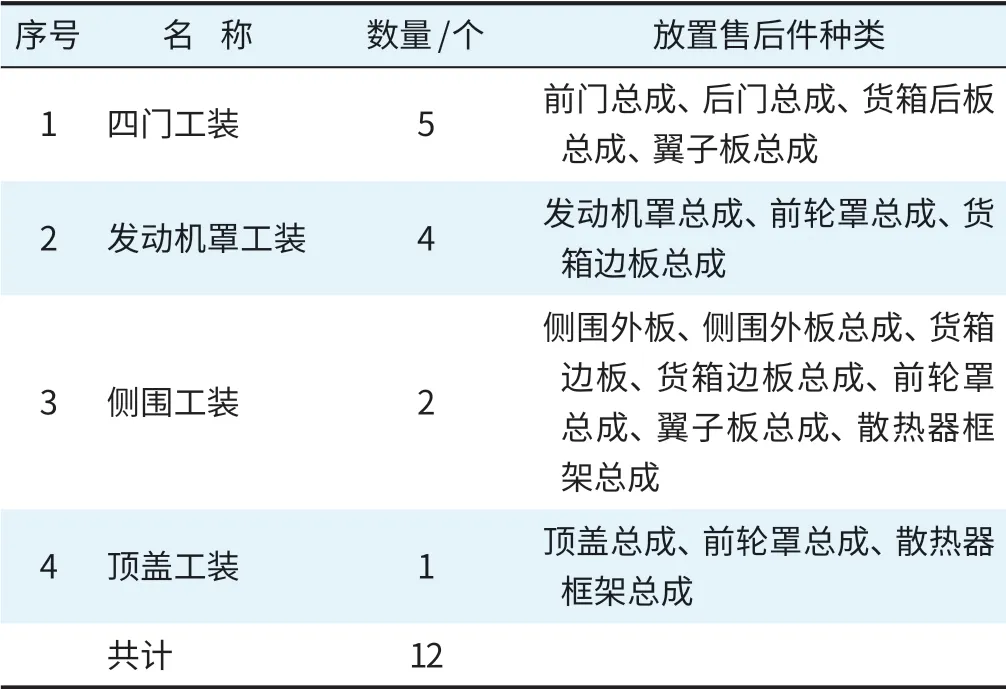

(6) 工装数量的确定原则:前后门、机盖、后挡板及翼子板的损坏频次是最高的,其次是侧围、货箱边板,顶盖。我司新工厂产能16 万辆/a,返件3%,规划了4种售后件工装,数量及放置售后件种类如表3 所示。

表3 售后件工装设置Table 3 After sales tooling settings

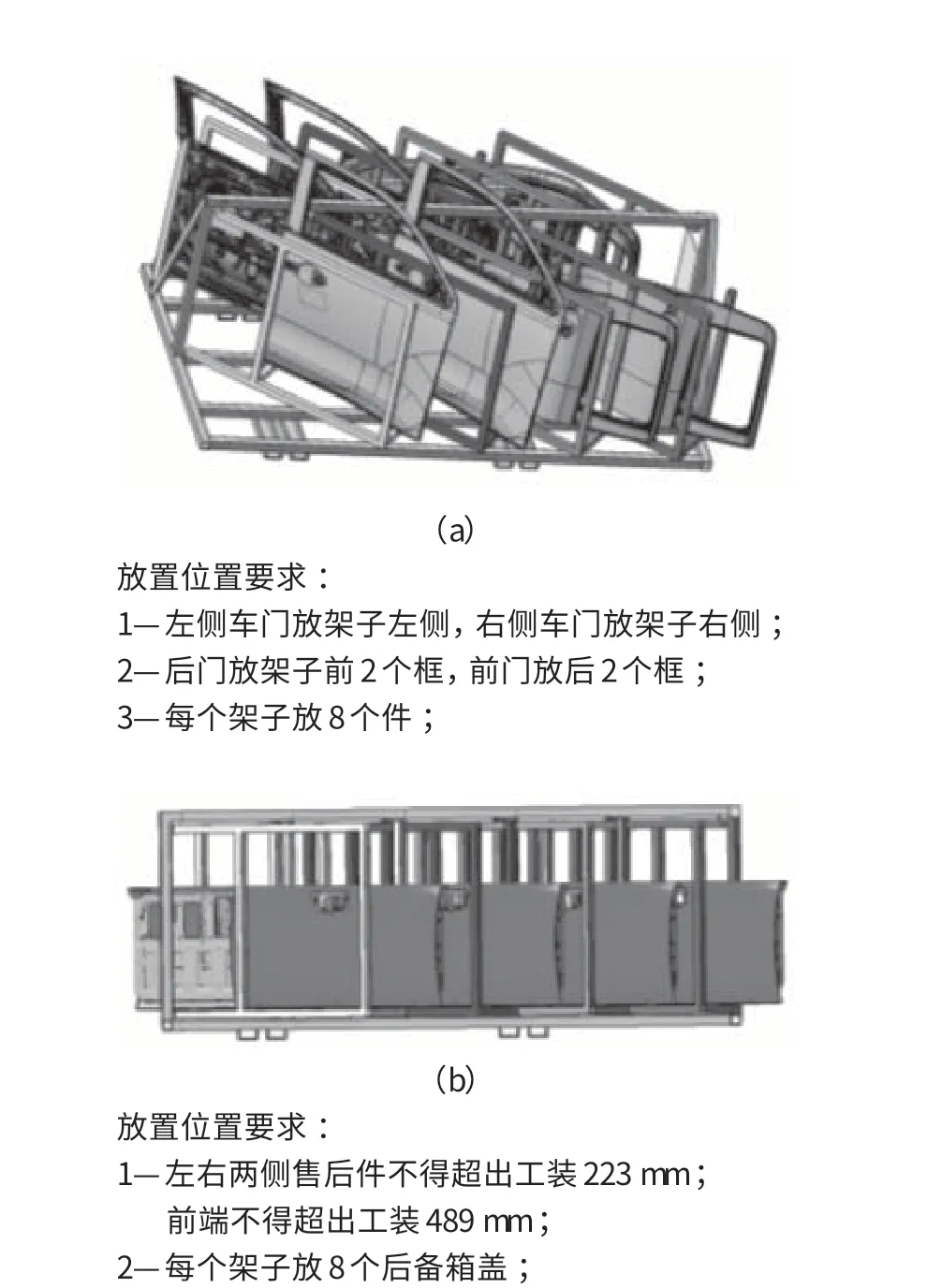

(7) 工装交付时,需要附带上工装的使用说明等注意事项,包括个数、种类、位置等,位置主要是影响通过性的要求,如图8 所示。

图8 售后件工装使用说明Figure 8 Instructions for after-sales tooling

3 设计过程问题沉淀

问题1:

新工厂最大通过尺寸6000 mm×2200 mm×1600 mm,设计1 个1600 mm 高的工装为什么会与室体干涉?

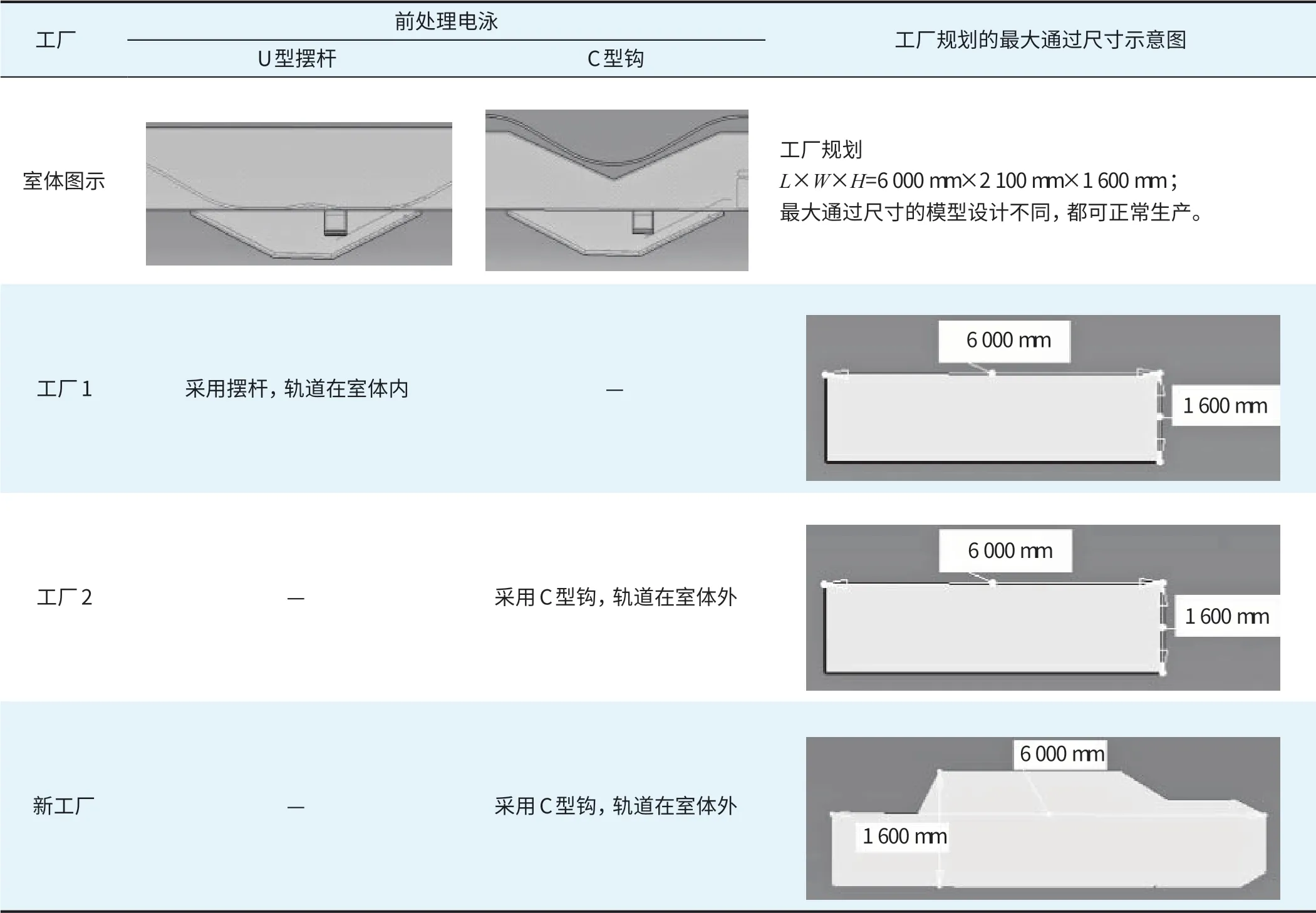

原因:经过调查发现,我司前处理电泳的输送形式有2种,一种是U 型摆杆形式,另一种是C 型钩形式,这两种输送形式的室体结构不同,如表4所示。

新工厂采用C型钩前处理+桥式烤房,为了节约成本,最大通过性采用“随形的通过性模型”,通过数字仿真发现,工装前端越高,干涉越严重,如图9所示。

所以,在新工厂售后件工装设计过程中,提前明确前处理电泳的输送形式、烘干炉及线体室体的结构,从而推算出最大通过尺寸的外形结构是很有必要的,明确以上信息能够减少后期售后件工装的变更次数,为“一次做好”提供保障。

表4 两种输送形式的室体结构Table 4 The chamber structure of two types of transportation

图9 工装前端干涉情况对比Figure 9 Comparison of front-end interference of tooling

问题2:

售后件工装上件时,作业人员需时刻关注其超出工装尺寸,如工装两侧不得超出223 mm,操作人员的可操作性差。

对策:

将工装宽度及长度设计为最大通过尺寸,操作人员在上件时只需确认售后件两侧不要超出工装,确认完毕通过性就无问题,无需进一步用尺子进行测量。设计为最大尺寸时,势必会增加工装自身的质量,需要重点校核装满件后整体质量是否满足线体允许通过的最大质量。

问题3:

不同种类售后件工装设计的长度不同,制造加工时尺寸不统一,不方便“下料”。

对策:

建议将不同种类的售后件工装长度统一,方便工装的生产制造,同时可以提高整体的“美观性”。

问题4:

售后件样件制作完成后发现表面铁锈打磨不完全的现象,运至现场后仍需进行处理才能进线,有些部位受结构限制无法处理完全,增大了前处理的工作量。

原因:售后件工装的材料表面本身就存在浮锈,在整体焊接完成后才进行的打磨处理。

对策:

批量制作时,在焊接前对材料表面进行彻底打磨清理,焊接完成后在最短的时间内将其运至主机厂进行电泳,无需进行表面涂油处理,既保证了工装表面的洁净度,同时还减轻了前处理的负担。

问题5:

操作人员在上件、下件的过程中,存在磕绊的风险,同时在上一些尺寸小的部件时,下部的孔洞大(小件尺寸小于下部孔洞),出现不方便固定的问题。

对策:在下部焊一层铁网,方便操作人员行走,同时方便操作人员进行绑件固定,如图10 所示。

问题6:

售后件工装漏液问题,通过3 轮反复的焊接,终于完成了细小焊洞的封堵。

建议:选材用槽钢、三角钢来代替方钢,可以有效避免由于端口封堵不到位导致的漏液问题。

图10 售后件工装铁丝网示意图Figure 10 Schematic diagram of barbed wire for after-sales tooling

4 结语

售后件工装设计一直是被新工厂所忽视的一个重要细节,一个好的售后件工装应该具有可操作性好、售后件间通用率高、工装的空间利用率高、生产出的售后件品质高等优点。通过上述总结,希望可以给正在设计售后件工装的同行一些启发。