表面控制助剂在水性聚氨酯涂料中的应用

2020-07-07迪恩特涂料上海有限公司上海201619

张 原 (迪恩特涂料(上海)有限公司,上海 201619)

0 引言

随着人们环保意识的日益提高,特别是对空气污染的关注度越来越高,各个国家相继出台了一系列的环保法规以便更好地保护环境。我国的环保部门也同样联合多部门逐步出台和更新了一系列严格的法律法规以及地方条例。这些法律法规以及地方条例中特别对挥发性有机化合物(VOC)、有害空气污染物(HAPs)的防治与控制做出了规定。

传统的溶剂型涂料在喷涂和干燥过程中会产生大量的VOC 排放,已经不能适应如今越来越严格的环保要求。于是各国为减少VOC 排放量,减少污染、节省能源而大力研发各类环保型涂料。按照所使用的分散介质,环保型涂料大致可分为以下几种:无溶剂型、高固体分型、水分散型和粉末涂料。

在各种低VOC 涂料中,从产品的形态和使用方法来看,水性涂料与溶剂型涂料是相同的。水性涂料的应用一般不受场合的限制,也不需要专用的涂装工具和设备,并且水性涂料气味低、以容易获取的水为介质,所以逐步受到越来越多的重视,且对水性涂料的研究也越来越多。在水性涂料中,水性聚氨酯涂料是使用的一个大类。水性聚氨酯涂料较完整地保留了溶剂型聚氨酯涂料的特性,其某些性能甚至超过了溶剂型聚氨酯涂料。

因此现阶段很多喷涂公司都或主动或被动地要求“油改水”,但是有许多喷涂公司的喷涂环境是非全封闭式的,同时有些喷涂公司不愿意添加水性涂料喷涂设备或者改造成适合水性涂料喷涂的环境。所以就出现了一系列问题。虽然喷涂公司每次喷涂都会对需要喷涂的底材表面进行适当的表面处理,但还是会由于一些不到位的处理使得底材的表面不可避免地受到一些沾污,比如工人带汗液的手无意间触碰到底材表面,或者空气中沾了油污的灰尘落在底材表面,甚至还有在喷涂溶剂型涂料的区域内喷涂水性涂料,使得底材表面含有一些低表面张力的细小液滴。由于水性涂料的表面张力较高,这样就会造成喷涂后的水性涂料漆膜表面产生缩孔、露底、火山坑或其他一些表面不良现象。所以在制订水性涂料配方时,添加水性表面控制助剂是很有必要的。

本研究针对市面售卖的几款水性表面控制助剂进行一些筛选试验,进而改进客户在喷涂现场进行水性涂料涂装时遇到的一些漆膜表面不良问题。

1 试验部分

1.1 原材料

水分散性羟基丙烯酸乳液,DIC;水性异氰酸酯树脂,东曹化工;金红石型钛白粉,东方钛业;分散剂,毕克化学;pH 调节剂,陶氏化学;消泡剂,赢创、毕克化学;底材润湿剂,空气化学、毕克化学、聚力化工;成膜助剂,上海嘉荣;增稠剂,德谦-海名斯;防腐剂,上海宜添;紫外光吸收剂、抗氧化剂,台湾永光;纯净水,雀巢。

1.2 仪器设备

振荡机;高速分散机;电子天平;25 μm 细度板;烘箱;比重杯;空气喷枪;空气压缩机;铁质膜厚仪;吸管;直尺。

1.3 试验方法

白色基料的制备:

(1) 按表1 配方,将乳液、分散剂、pH 调节剂(原料1~3)在500~600 r/min 转速下进行预混合,然后在该搅拌速度下缓缓加入消泡剂(原料4),待充分搅拌后,一边搅拌一边缓慢添加钛白粉(原料5),继续搅拌直至钛白粉均匀分散在树脂溶液中,调节分散机转速至1500~2000 r/min,高速搅拌20 min,制得颜料浆,待用。

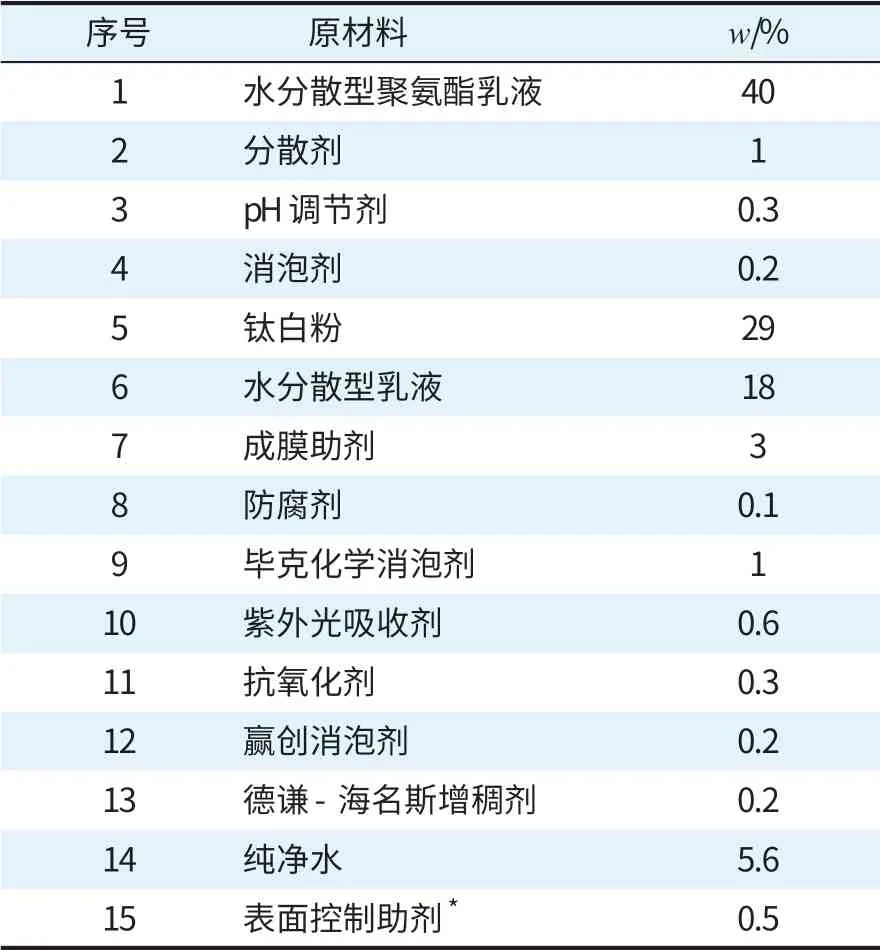

表1 白色基料的配方Table 1 White base formulation

(2) 把玻璃珠放入预搅拌好的颜料浆中,置于振荡机中振荡至细度达20 μm 以下,取出,过滤。

(3) 在搅拌的情况下,依次加入除表面控制助剂以外的其余原料(6~14),并且每个原料添加完毕后保持搅拌3 min,直至最后一个原料添加完毕,制成空白基料,过滤,待用。

2 结果与讨论

2.1 水性表面控制助剂在纯水中的试验

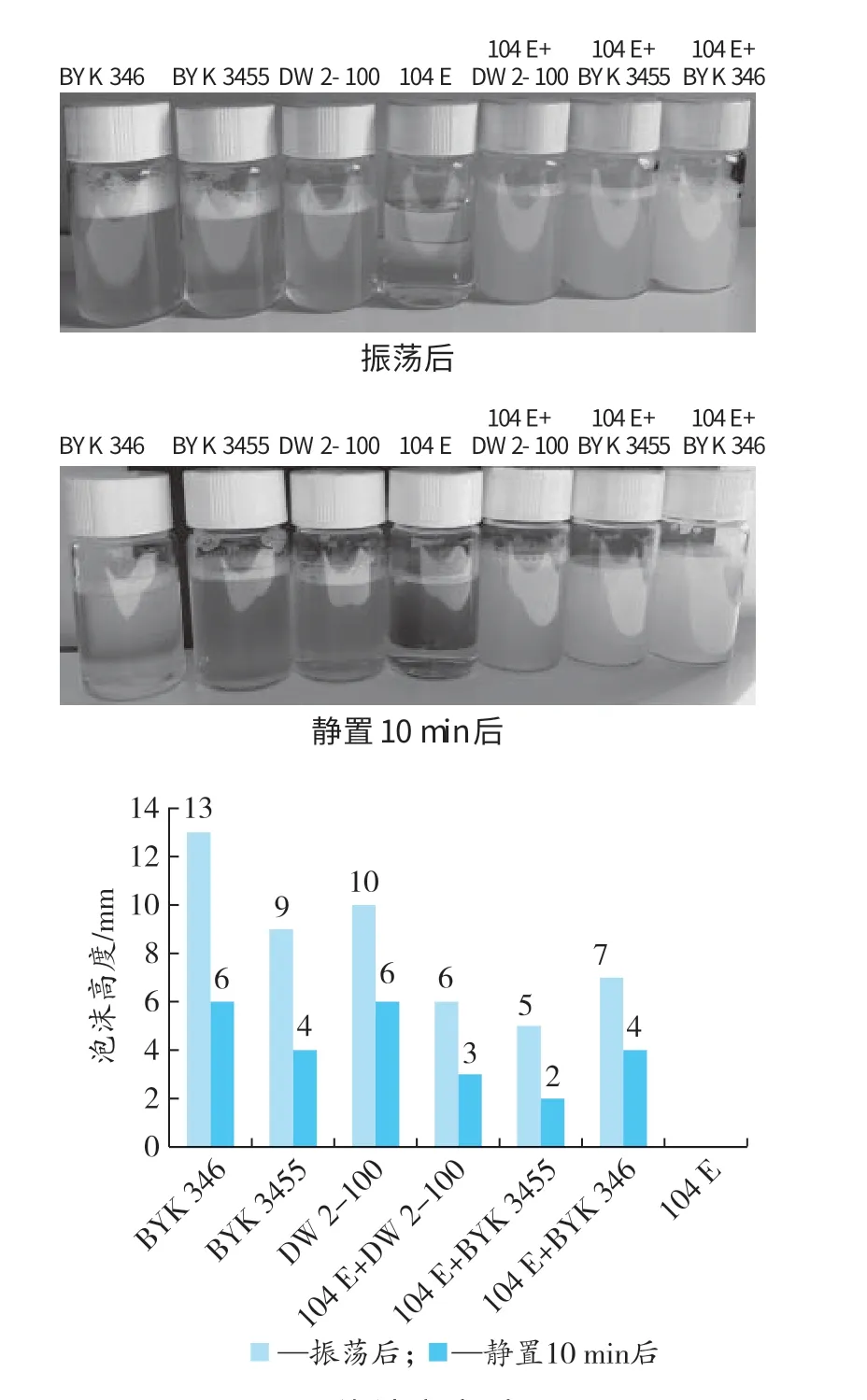

2.1.1 水性表面控制助剂在纯水中的抑泡性和消泡性为了初步筛选水性表面控制助剂对底材的润湿效果,将99.5%的纯净水和0.5%的水性表面控制助剂在高速搅拌(2500 r/min)下分散30 min,混合均匀后,把该混合液体封装进带瓶盖的玻璃瓶中待用。将待测水性表面控制助剂用该方法全部混合结束后,将这些玻璃瓶一起在振荡机中进行振荡。然后取出,观察泡沫液面高度的变化,并用直尺测量泡沫高度,静置10 min 后,再用直尺测量泡沫高度,结果见图1。

图1 泡沫高度对照图Figure 1 Foam height comparison chart

水性表面控制助剂的样品分别有BYK 346,BYK 3455,DW 2-100,104 E;然 后 再 将104 E 和BYK 346、104 E 和BYK 3455、104 E 和DW 2-100 分别以质量比为1∶1 的比例在搅拌下滴入纯净水中,按照上面同样的搅拌方法,分别制作成3 个混合液,用以进行筛选对比测试。

由图1 可见,104 E 的抑泡性和消泡性效果是最好的,几乎没有气泡产生,其次是104 E+BYK 3455的组合,BYK 346 的抑泡性和消泡性最差。即消泡和抑泡的综合性能从最好到最差的顺序依次为:104 E>104 E+BYK 3455>104 E+DW 2-100>104 E+BYK 346>BYK 3455>DW 2-100>BYK 346。

2.1.2 水性表面控制助剂在纯水中的扩散性

用吸管各取5 滴样品,分别滴在马口铁板上,观察液滴在1 min 内的扩散情况,结果见图2。

图2 水性表面控制助剂在纯水中的扩散性Figure 2 Diffusion of aqueous surface control additives in pure water

由图2 可见,104 E+BYK 346 液滴的扩散性最好,其次是104 E+BYK 3455,104 E+DW 2-100 液滴的扩散性与未添加104 E 的DW 2-100 液滴的扩散性差不多,104 E 液滴基本没有扩散。

即扩散性从最好到最差的顺序依次为:104 E+BYK 346>104 E+BYK 3455>BYK 346>BYK 3455>104 E+DW 2-100 ≈DW2-100>104 E。

2.2 水性表面控制助剂在白色涂料中的稳泡性试验

按照白色基料总配方质量的0.5%分别称取以上表面控制助剂样品,在低速搅拌下将其缓慢加入白色基料中,然后保持2000 r/min 的转速,高速分散30 min,分别对高速分散好的样品进行相对密度测试,并记录数据。静置24 h 后,再对这些白色涂料进行相对密度测试,并记录数据,以此来判断水性表面控制助剂在白色涂料中的稳泡性。结果见表2。

表2 相对密度对照表Table 2 Relative densite comparison table

由表2 测试结果可知,刚分散好时的水性涂料的相对密度都差不多,静置24 h 后,水性涂料的相对密度都有所增大,这是因为相同单位体积内的水性涂料因为泡沫消失的原因从而造成水性涂料的质量增加了。所以静置24 h 后水性涂料的相对密度越小,就说明越稳泡。由表2 可知,这些表面控制助剂中最不稳泡的是104 E+BYK 3455,其次是104 E,最稳泡的是BYK 346。

即稳泡性从最稳泡到最不稳泡的顺序依次为:BYK 346>BYK 3455>104 E+BYK 346>104 E+DW 2-100>DW 2-100>104 E>104 E+BYK 3455。

2.3 水性表面控制助剂在白色涂料中的流平润湿性试验

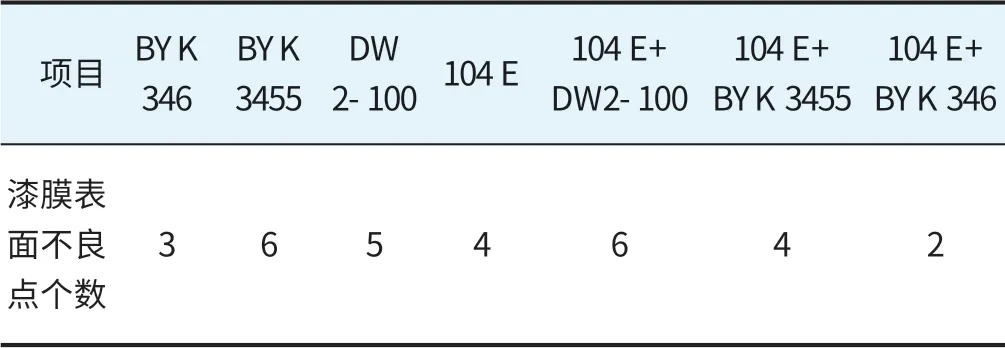

将上述已添加0.5%水性表面控制助剂的白色涂料,用空气喷枪直接喷涂在钢板上,喷涂前用干净的抹布对钢板进行简单的清理和除油。将喷涂后的样板于室温放置24 h 后,观察样板表面是否有缩孔、露底、火山坑,或者其他一些因为流平不良而出现的漆膜问题。试验结果见表3。

从喷涂后的样板表面产生的漆膜不良的个数来看,流平效果最好的是104 E+BYK 346,其次是BYK 346,漆膜不良点个数最多的有2 个种类,分别是BYK 3455 和104 E+DW 2-100。

即流平润湿性从好到差的顺序依次为:104 E+BYK 346>BYK 346>104 E+BYK 3455≈104 E>DW 2-100>104 E+DW 2-100 ≈BYK 3455。

表3 漆膜表面流平不良点的个数Table 3 Number of poor leveling

3 结语

现阶段,市面售卖的水性表面控制助剂主要有有机硅类的和炔二醇类(104 E)两类,这两种水性表面控制助剂的主要作用机理都是通过降低静态表面张力(低表面能基材的表面张力)和动态表面张力(高速施工过程中的张力)来达到消除缩孔、露底、火山坑或其他一些表面缺陷的目的。但传统的有机硅类表面控制助剂往往有稳泡作用,以往都是通过添加更多的消泡剂来达到消泡的目的,而这又会导致漆膜产生新的表面缺陷,从而进入一个恶性竞争循环。而炔二醇类表面控制助剂不仅不稳泡,同时还具有很好的抑泡作用,所以在配方设计时可以单独使用炔二醇类的表面控制助剂来达到消除漆膜表面缺陷的目的,或者也可以通过把炔二醇类表面控制助剂与有机硅类表面控制助剂进行复配的办法来解决漆膜表面缺陷的问题。

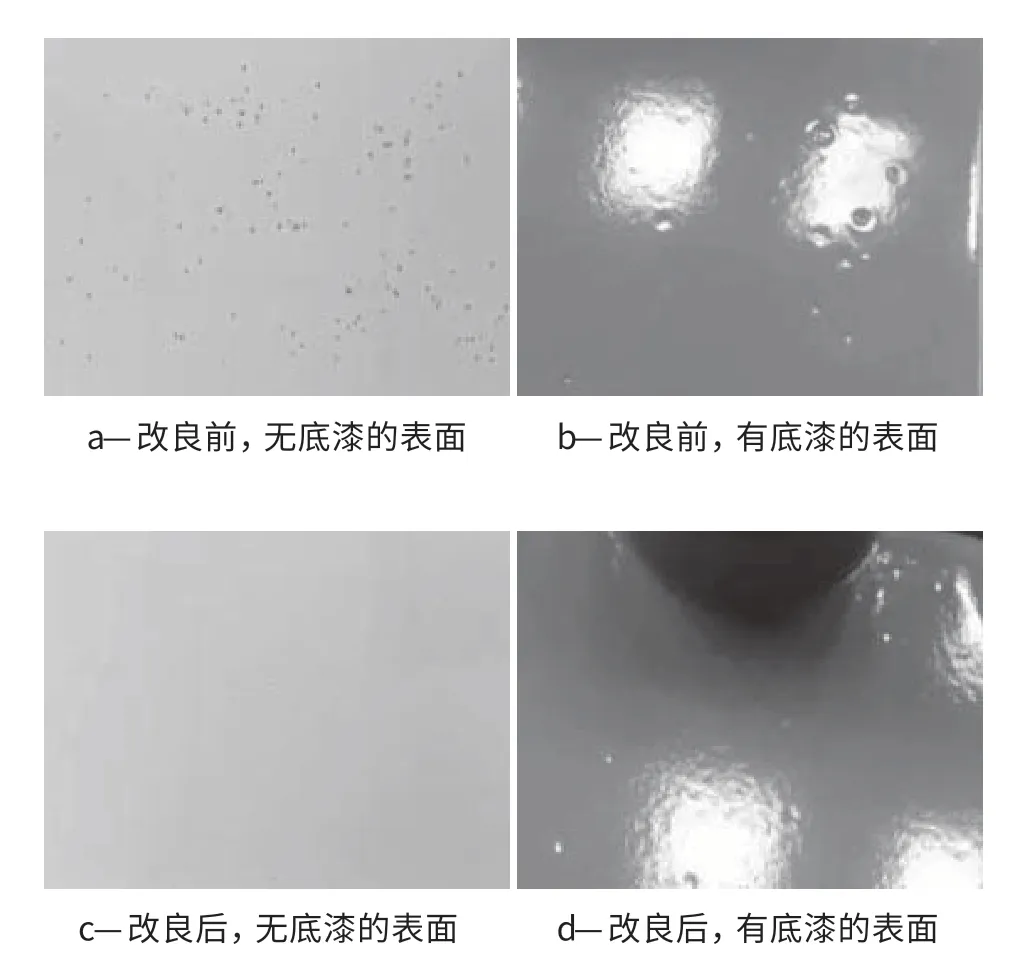

通过上述的一系列试验,可以得出如下结论:104 E 和BYK 3455 以1∶1 比例复配,复配后的液体添加量为总配方量的0.5%时,其综合效果是最优的。由此结论制得的水性涂料样品在客户喷涂现场喷涂,客户反馈漆膜的表面效果确实有比较明显的改善,见图3。

图3 改良前后现场喷涂效果比较Figure 3 Comparison of field spraying effects before and after improvement