喷射压力对生物柴油喷雾特性的影响

2020-07-06伏军王振袁文华侯映雪

伏军,王振,袁文华,侯映雪

(1.邵阳学院 机械与能源工程学院,湖南 邵阳,422000;2.高效动力系统智能制造湖南省重点实验室, 湖南 邵阳,422000)

生物柴油作为一种清洁的可再生能源[1],由于其在燃烧和排放等方面具有很多优点,近年来成为国内外可再生能源研究的热点之一,吸引了许多学者的关注。CHAKRAVARTH等[2]研究了生物柴油和柴油这2种燃料的理化特性,发现这2种燃油的理化特性有明显差异。王谦等[3]采用定容燃烧弹试验台架对豆油甲酯和0号柴油混合燃油的喷雾过程进行了试验,研究表明常温下混合燃油中豆油甲酯体积分数为75%,雾化情况会明显恶化。郭恒杰等[4]利用高速相机研究了棕榈油生物柴油掺混燃料的喷雾特性,研究表明喷射压力和环境压力都对喷雾特性有很大的影响。VALENTINO等[5-7]通过不同的试验方法研究了大豆油、菜籽油、棕榈油及麻风油等替代燃料的喷雾贯穿距离、喷雾锥角和喷雾体积等宏观喷雾特性。GENG等[8]基于试验台架研究了燃料喷射压力和喷孔直径对生物柴油喷雾特性的影响,发现提高喷射压力,喷雾贯穿距离和喷雾锥角增大,喷孔减小可以改善雾化。FU等[9]通过试验研究了不同环境下柴油和生物柴油的喷雾特性,发现较高的温度促进了燃料的扩散。AMIR和AZWAN[10]研究了不同喷油器对生物柴油喷雾特性的影响,发现Bosch、Denso和Delphi这3类喷油器的喷雾面积在4组恒定喷射压力下彼此相近。HAWI和KOSAKA[11]研究了喷射压力和环境密度对柴油和生物柴油蒸发喷雾特性的影响,发现注射压力和环境密度对喷雾特性有重要影响。HASSAN和KHALID[12]基于Fluent软件模拟分析了高温环境下的生物柴油喷雾特性,发现燃烧室内环境温度的升高会导致燃料的喷雾贯穿距离和喷雾锥角增大。ISHAK等[13]基于CFD仿真软件研究了4种生物柴油混合燃料的喷雾特性,发现DPM(离散相)能够成功预测生物柴油混合燃料的索特平均直径(SMD)和喷雾贯穿距离。ASHKEZARI和DIVSALAR[14]基于不同的喷雾破碎模型模拟直喷式柴油机燃用生物柴油喷雾燃烧过程,发现与实验缸内压力结果相比,KH-RT和WAVE破碎模型预测的缸内压力峰值精度比CHU和TAB破碎模型的高。

综上所述,虽然国内外关于生物柴油喷雾特性的研究较多,但研究工况大多集中在燃料低压喷射工况下,而对于中高压燃料喷射工况的研究报道相对较少,尤其是通过试验和仿真模拟相结合全面研究中高压燃料喷射工况下生物柴油的喷雾特性更少。鉴于此,本文利用定容燃烧弹试验台架获取生物柴油和柴油在中高压喷射压力下的喷雾过程,然后基于WAVE和KH-RT两种液滴破碎模型对定容燃烧弹内生物柴油的喷雾过程进行数值模拟,根据试验结果完善生物柴油喷雾模型的精度。基于较高精准度的破碎模型,计算并分析不同喷射压力对生物柴油的喷雾贯穿距离、喷雾锥角、SMD、速度场、浓度场的影响,并与柴油作对比。

1 喷雾可视化试验

本试验采用直接拍摄法记录燃料的喷雾过程,定容燃烧弹试验台架总体布局如图1所示。试验台架主要由定容燃烧弹、高压喷射系统、高速摄像系统、供气及加温系统四大部分组成。定容燃烧弹为不锈钢加工而成的圆柱形密闭容器,四周均匀分布4个直径为10 cm的玻璃视窗。高压喷射系统主要负责给燃料提供设定的喷射压力以及控制燃料喷射,供气及加温系统的主要功能是模拟发动机燃烧室内的不同喷雾环境,高速摄像系统主要负责燃料喷雾过程的拍摄。本文中的喷油器为单孔电磁喷油器,喷孔直径为0.168 mm。高速相机型号为Photron FASTCAM SA-X2,该试验设定拍摄频率为20 000帧/s,快门速度为1/40 000 s。以 NI CompactRIO硬件作为平台,采用LabVIEW设计平台通过编写控制程序来实现信号的采集和控制。具体试验工况如表1所示。

图1 定容燃烧弹试验台架布局图Fig.1 Layout of the constant volume combustion chamber test bench

表1 试验工况

Table 1 Test conditions

环境气体环境压力/MPa环境温度/K喷油压力/MPa喷油脉宽/ms氮气230070,90,1301.0

2 仿真试验及验证

2.1 喷雾模型

喷雾模拟计算采用离散相液滴模型(DDM),通过拉格朗日方法对液滴的运动轨迹进行追踪。在喷雾过程中涉及雾化、湍流扩散、碰撞聚合、液滴蒸发等子模型分别选用WAVE破碎模型/KHRT破碎模型、k-zeta-f四方程模型、Schmidt模型、Dukowicz模型。

2.1.1 WAVE破碎模型

WAVE模型的破碎机理是:燃料液滴由喷油嘴喷射而出,与高密度气体相互作用,此时燃料液滴表面产生不稳定的扰动,当不稳定的扰动波足够大时,燃料液滴会发生破碎。

(1)

(2)

rstable=C1·Λ

(3)

式中:C1默认值;C2可调参数(调节破碎时间);rstable离开喷孔时的燃料液滴的初半径。

经过反复的仿真参数调试,WAVE破碎模型主要参数:C1=0.61,C2=14时,数值模拟的结果和试验结果最吻合。

2.1.2 KH-RT破碎模型

KH-RT模型的破碎机理是:燃料液滴由喷油嘴喷射而出,与高密度气体相互作用产生2种不稳定波的扰动:一种是KH不稳定波,该波基于气体和液滴流动方向扰动产生的;另外一种是RT不稳定波,该波由气体和液滴界面法线方向上密度差异而产生的。KH和RT不稳定波共同作用导致液滴雾化破碎。

KH不稳定性破碎由最大表面波的增长率ΩKH和对应波长ΛKH共同决定。

RC=C1ΛKH

(4)

式中:RC为KH不稳定性波引起射流破碎而形成的液滴半径;C1=0.61(常数)。

液滴与气体的相互作用导致新液滴不断从原来的液滴边界层剥离,原液滴的半径变化率为

(5)

(6)

式中:τKH破碎时间;C2可调参数。

ΛKH和ΩKH需要根据液体射流的不稳定分析求解得:

(7)

(8)

式中:We为气体韦伯数;Oh为昂赛格数;T为泰勒数;σ为液滴的表面张力;ρl为液相密度。

液滴液核区的长度为

(9)

式中:C3为软件默认值为10;d0为喷孔直径;ρg为气相密度。

RT与KH不稳定性破碎相似,RT不稳定性破碎也是由ΩRT和ΛRT共同决定的。

(10)

(11)

式中:KRT为波数;gt为油滴运动方向的加速度。

经过反复仿真参数调试,当KHRT破碎模型主要参数C1=0.61,C2=13.5,C3=10,C4=7时,数值模拟的结果和试验结果最吻合。

2.2 计算网格及边界设置

定容燃烧弹内部区域简化后的流体域模型如图2(a)所示,其中,流体域为直径80 mm、长度为100 mm的圆柱体。喷油器喷嘴出口位于圆柱体上表面的圆心,喷出的雾束主要集中于圆柱体的中心轴线附近区域。为了提高计算的精度,需要对喷雾区域进行加密处理,生成的网格如图2(b)所示,其中,网格最小尺寸为0.25 mm,总网格数为320 000,网格类型均为六面体网格。3个面均为固定的温度边界,与试验设定的温度保持一致。

(a) 流体域模型

(b) 网格模型

2.3 燃料的理化参数

本文试验所用的生物柴油(B)为进口脂肪酸甲酯、柴油(D)为标准0号柴油。试验前对B和D这2种燃料进行了密度、运动黏度、表面张力等理化性质进行测量,测得的理化参数值如表2所示。

表2 燃料理化参数

Table 2 Physical & chemical properties of fuels

参数生物柴油(B)柴油(D)密度/(g·l-1)881.3830.0运动黏度/(mm2·s-1)7.14.3表面张力/(mN·m-1)30.427.5汽化潜力/(MJ·kg-1)260.0268.0低热值/(MJ·kg-1)38.142.6

2.4 模型验证

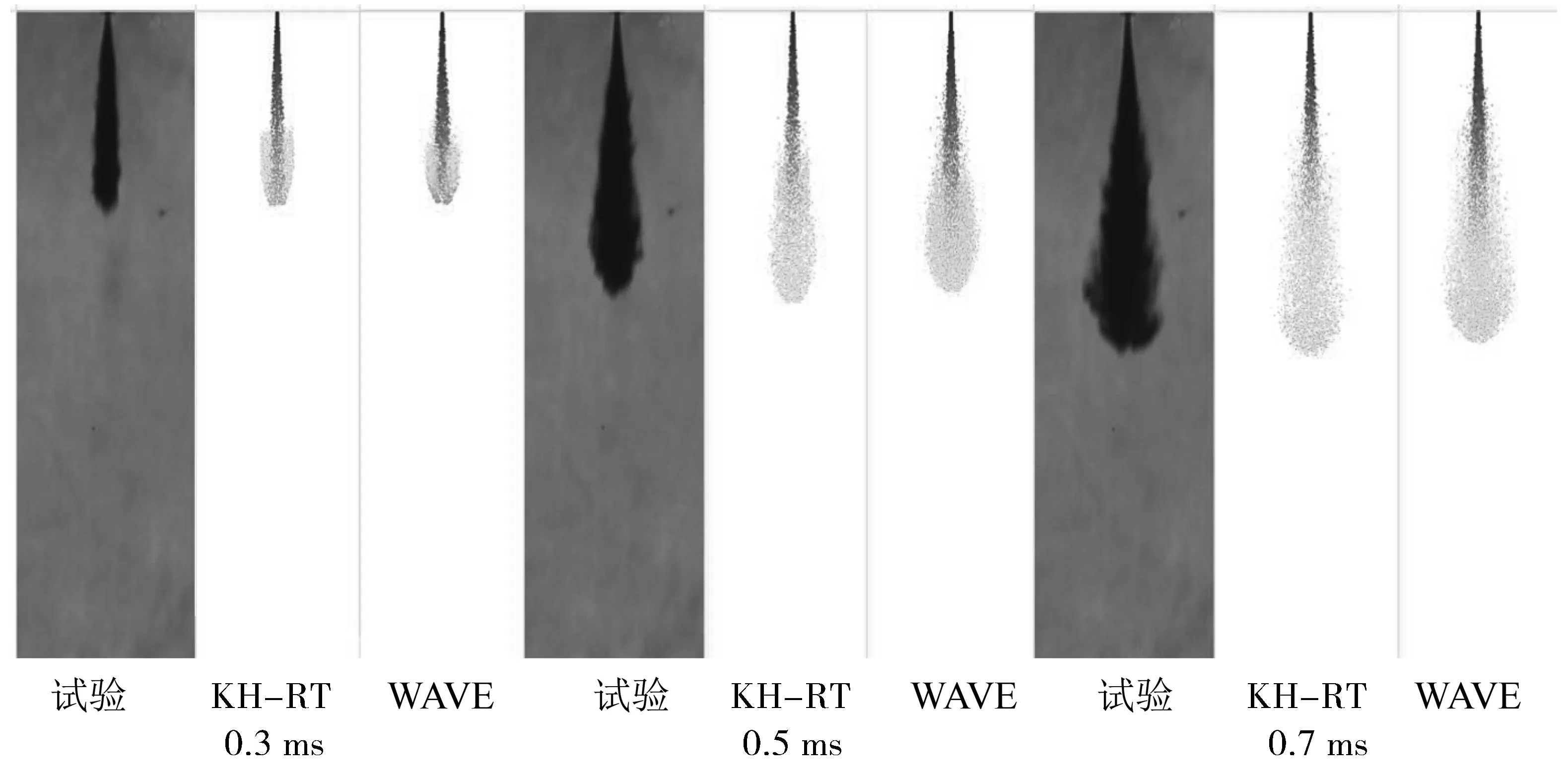

图3 模拟出的喷雾形态和试验喷雾形态对比Fig.3 Comparison of simulated with experimental spray pattern

为了验证模型的精度,通常采用的方法是:将模拟计算得到的喷雾形态和喷雾贯穿距离与试验结果进行对比。图3所示为喷雾模型分别基于KH-RT模型和WAVE破碎模型模拟出的喷雾形态与试验拍摄的喷雾形态对比图。由图3可知:基于KH-RT模型和基于WAVE模型模拟出的喷雾形态与试验拍摄的喷雾形态都较吻合。图4所示为仿真得出的喷雾贯穿距离和试验结果对比图。由图4可知:基于WAVE破碎模型模拟的喷雾贯穿距离与试验结果相比误差较大,最大误差为7.57%,最小误差为2.66%,基于KH-RT破碎模型模拟出的喷雾贯穿距离与试验结果最吻合,最大误差为4.31%,最小误差为0.35%,因此,用KH-RT破碎模型仿真得到的喷雾参数更精准。

图4 模拟计算得到的喷雾贯穿距离和试验结果对比Fig.4 Comparison of spray penetration distance of simulated with experimental

3 结果分析与讨论

3.1 喷雾贯穿距离

图5所示为生物柴油和柴油这2种燃料在3种不同喷射压力(70,90和130 MPa)下喷雾贯穿距离随时间变化的曲线。由图5可知:1)2种燃料的喷雾贯穿距离随燃料喷射压力的提高而增大。2)生物柴油的喷雾过程与柴油的喷雾过程相同,分为喷雾前期和喷雾中后期2个阶段。喷雾前期阶段0~0.2 ms,燃料喷雾贯穿距离的最大变化率和最小变化率分别为194.75和133.6 mm/ms;喷雾中后期阶段0.2~0.8 ms,燃料喷雾贯穿距离的最大变化率和最小变化率分别为74.23 mm/ms和66.43 mm/ms,喷雾前期喷雾贯穿距离变化率比喷雾中后期的大。这是由于在喷油前期阶段,燃料经高压从喷孔喷出,燃料的速度较大,与环境气体相互作用,速度下降较快,因此,喷雾贯穿距离在喷雾前期变化率较大;液滴在环境压力中持续受到较大的阻力,燃油速度逐渐变小,因此,喷雾贯穿距离在喷油中后期变化率较小。3)在0~0.2 ms时,柴油的喷雾贯穿距离比生物柴油的大,在0.2~0.8 ms时,生物柴油的喷雾贯穿距离逐渐比柴油的大。这是因为生物柴油的黏度比柴油的大,导致从喷孔喷出的速度比柴油要小,因此,在0~0.2 ms时,柴油的喷雾贯穿距离比生物柴油的长,但是,生物柴油的密度比柴油的大,导致惯性比柴油大,因此,在0.2~0.8 ms时,生物柴油的喷雾贯穿距离比柴油的长。

图5 两种燃料在不同喷射压力下喷雾贯穿距离随时间变化Fig.5 Variation of spray penetration distance of two fuels under different injection pressures over time

图6 两种燃料在不同喷射压力下喷雾锥角随时间变化Fig.6 The spray cone angle of two fuels varies with time under different injection pressure

3.2 喷雾锥角

图6展示了生物柴油和柴油2种燃料在3种不同喷射压力(70,90和130 MPa)下喷雾锥角随时间变化的曲线。由图6可知:1)喷雾前期阶段0~0.2ms,燃料喷雾锥角的最大变化率和最小变化率分别为57.05和52.5(°)/ms;在喷雾中后期段0.2~0.8 ms,燃料喷雾锥角的最大变化率和最小变化率分别为3.1和2.25(°)/ms,喷雾初期燃料的喷雾锥角变化率远比喷雾中后期的大。2)生物柴油的喷雾锥角变化趋势与柴油的喷雾锥角变化趋势不同,在0.1~0.2 ms喷雾锥角的变化率与柴油比要小,一方面是由于生物柴油的密度远高于柴油的密度,拥有较大的初始动能,在喷雾破碎前喷雾贯穿距离较长,另一方面,生物柴油较高的黏度和表面张力抑制了其横向扩散能力,上述2种因素导致了生物柴油在0.1 ms出现的喷雾锥角小于柴油的喷雾锥角。3)燃料喷射压力增大,喷雾锥角会出现小幅度增大。这是由于燃油喷射压力增大,从喷油孔喷出燃油的动能随之增大,燃油和环境气体交界面的相互作用增强,故可以和环境气体很好地混合,因此,燃油喷射压力增大,2种燃油的喷雾锥角会出现较小幅度增大。

3.3 SMD

图7展示了生物柴油和柴油这2种燃料在不同工况下(喷射压力120,140 MPa和环境压力2 MPa)的SMD随时间变化曲线。由图7可知:1)2种燃料的SMD随时间的发展趋势基本相同。2)随着燃料喷射压力的增加,SMD明显下降,表明提高燃料的喷射压力能够改善燃料的雾化质量。这是由于提高燃料喷射压力,喷油嘴内部液滴的湍流速度增加,较高动能的液滴与气体介质的相互作用增强,更有利于液滴破碎为更小的粒径。3)在相同工况下,生物柴油的SMD均比柴油的要高。这是因为生物柴油较高的黏度和表面张力抑制了其液滴的破碎能力。

3.4 速度场

图8 120 MPa喷射压力下生物柴油和柴油速度场对比Fig.8 Comparison of the speed field of biodiesel and diesel under 120 MPa injection pressure

图8和图9分别展示了生物柴油和柴油在2种喷射压力(120和140 MPa)、环境压力(2 MPa)工况下的速度场分布图。由图8和图9可知:1)高速区域主要集中于喷雾场的中心区域,由喷雾场的中心区域由内向外,速度场的颜色由深变浅,说明速度依次减小。这是由于雾束外轮廓的液滴与气体相互作用比内部液滴与气体相互作用要激烈,导致速度降低较快,而雾束中心的液滴基本不会受到干扰,因此,雾束的液滴速度从中心到外轮廓呈减小的趋势。2)0.2 ms对应的速度场高速区域面积均比其他时刻对应的面积要大。这是由于雾束液滴与环境气体相互作用导致液滴速度逐渐降低。3)在相同工况下,在相同的喷雾时刻,生物柴油的高速区域面积均大于柴油的高速区域面积。这是因为生物柴油的密度高于柴油密度,因此,液滴具有更大的动能。4)随着喷射压力升高,高速区域面积变大。这是因为提高燃料喷射压力,液滴离开喷油嘴的初始动能增加,液滴速度随之增大。

图9 140 MPa喷射压力下生物柴油和柴油速度场对比Fig.9 Comparison of the speed field of biodiesel and diesel under 140 MPa injection pressure

3.5 浓度场

图10和图11所示分别为生物柴油和柴油在2种喷射压力(120和140 MPa)、环境压力(2 MPa)工况下的浓度场分布。由图10和图11可知:1)高浓度区域主要集中于雾束的中心区域,由雾束中心向外,浓度依次减小。一方面,是由于雾束外围液滴与气体介质相互作用,从而使得外围液滴更容易被蒸发变为气相;另一方面,后续喷射的液滴与前期喷射的液滴在中心区域相互碰撞和聚合。上述2个因素导致雾束液滴中心区域浓度较高的现象。2)随着喷射压力增加,单位时间内射出的燃油量增加,但是,雾束中心高浓度区域面积减小。这是由于在环境压力一定的条件下,提高燃料的喷射压力,液滴的初始动能增加,从而使得液滴和气体介质的相互作用增强,加速了液滴的破碎,喷雾液相更容易形成气相,因此,液滴的液相浓度减小。3)在相同工况下,在相同的喷雾时刻,生物柴油的高浓度区域面积均大于柴油的高浓度区域面积。这是由于生物柴油的粘度和表面张力较高,抑制了液滴的破碎和蒸发。

图10 120 MPa喷射压力下生物柴油和柴油浓度场对比Fig.10 Comparison of the concentration field of biodiesel and diesel under the injection pressure of 120 MPa

图11 140 MPa喷射压力下生物柴油和柴油浓度场对比Fig.11 Comparison of the concentration field of biodiesel and diesel under the injection pressure of 140 MPa

4 结论

1)基于KH-RT破碎模型比基于WAVE破碎模型更能真实地反映生物柴油的喷雾过程。

2)提高燃料喷射压力,生物柴油和柴油的喷雾贯穿距离随之增长,喷雾锥角变化并不明显,SMD显著降低。在相同工况下,生物柴油的喷雾贯穿距离比柴油的长,而喷雾锥角比柴油的小,SMD比柴油的高。

3)提高燃料喷射压力,生物柴油和柴油喷雾中心高速区域面积增大,而喷雾中心高浓度区域面积减小。提高燃料喷射压力,可以提高燃料的喷射速度,有利于燃料破碎雾化,加速燃料蒸发。在相同工况下,与柴油相比,生物柴油的破碎雾化效果较差。