锥角比对双锥药型罩射流成型影响的数值模拟

2024-01-03李艳飞刘裕涛

郝 钢,李艳飞,刘裕涛

(1.陆军装备部驻沈阳地区第二军事代表室,辽宁 沈阳 110043;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

0 引言

聚能射流是一种基于聚能效应形成的毁伤元,主要用于打击装甲目标,随着装甲防护能力的不断提升,单锥药型罩结构已不能满足目标打击要求,因此,双锥药型罩应运而生,国内外许多学者对双锥药型罩的射流成型进行了研究。

Walters等[1]建立了双锥形药型罩射流的侵彻计算模型,提出了所形成射流具有双线性速度分布特性;杨晓红等[2]通过试验获得了双锥形药型罩在不同炸高下的静破甲深度,并利用数值模拟和理论分析得到了双锥药型罩的最佳炸高;赵海平等[3]设计了一种锥-锥结合的药型罩,通过改变上、下锥罩的长度比例和下锥角,分析了组合药型罩形成射流的规律;刘宏杰等[4]基于环形切割聚能装药战斗部及灰关联理论,通过数值模拟方法对环形双锥罩聚能装药结构进行了优化设计;陈闯等[5]利用冲击波Hugoniot关系修正伯努利方程,结合改进的PER理论建立了考虑冲击波、射流速度分布及射流状态等影响因素的穿深计算模型;刘润滋等[6]研究了不同罩高的变壁厚和等壁厚双锥药型罩射流成型特性;王子明等[7]通过优化双锥药型罩,提出了一种辅助型双锥药型罩,并通过数值模拟证明了优化结构在射流成型方面的优势,达到了提升射流侵彻性能的目的;王珞冰等[8]对双锥药型罩结构进行了优化设计,得到了一种具有较优结构的大口径双锥药型罩聚能装药结构。由此可以看出,双锥药型罩的结构参数对射流成型的影响较大,而锥角比是其中重要的影响因素,因此,本文针对锥角比对射流成型的影响展开研究。

1 数值模拟模型建立

1.1 双锥药型罩聚能装药仿真模型

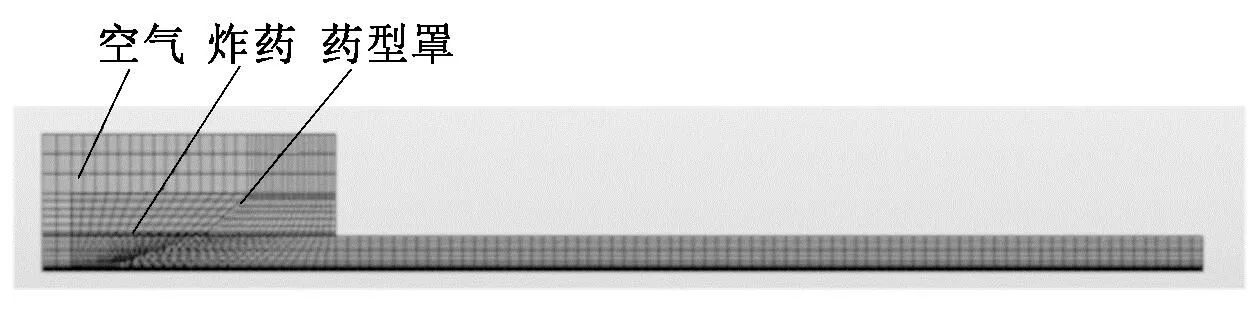

双锥药型罩聚能装药结构如图1所示。药型罩直径为40 mm,装药高度为60 mm,壁厚为1.2 mm,α为上锥角,β为下锥角。选用ANSYS/LS-DYNA进行数值仿真,基于Euler进行网格划分,单元使用多物质ALE算法,同时为了提高计算效率,仅建立1/4模型,并通过对称边界条件保证数值模拟的准确性。建立的双锥药型罩聚能装药仿真模型如图2所示。

图1 双锥药型罩聚能装药结构

图2 建立的双锥药型罩聚能装药仿真模型

1.2 材料模型及参数

仿真时所采用的炸药为B炸药,使用High Explosive Burn模型描述,炸药密度为1.72 g/cm3,爆速为8 425 m/s,爆压为30.4 GPa;药型罩材料选择紫铜,采用Steinberg材料模型和Gruneisen状态方程描述,材料密度为8.93 g/cm3,剪切模量为47.7 GPa,状态方程中的常数N、B、F、A分别为0.45、2.83、0.01以及63.5;空气采用Null材料模型和Linear Polynomial状态方程描述,其密度为1.293 g/cm3,状态方程中的常数C4和C5均为0.4。

2 数值模拟结果与分析

为了研究锥角比对双锥药型罩射流成型的影响,结合目前单锥药型罩和双锥药型罩在射流成型研究时常用的锥角参数,选择上锥角分别为30°、40°和50°作为基础角度,下锥角与上锥角的锥角比分别为1∶1.5、1∶1.8、1∶2、1∶2.2和1∶2.5,并以射流头部最大速度、射流动能以及射流长度作为射流成型质量的评价指标,以确定锥角比对射流成型质量影响的趋势。

2.1 射流头部最大速度

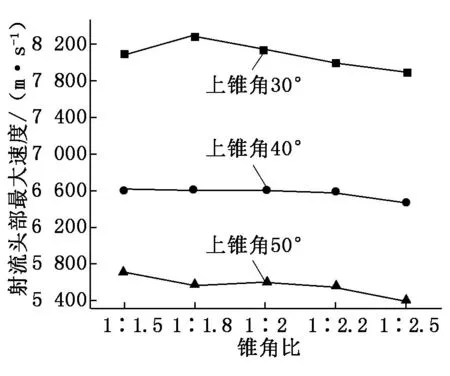

通过数值模拟得到双锥药型罩射流头部最大速度随锥角比的变化情况和射流头部最大速度随上锥角的变化情况,分别如图3、图4所示。

图3 射流头部最大速度随锥角比的变化情况

图4 射流头部最大速度随上锥角的变化情况

由图3可知:不同上锥角药型罩射流头部最大速度的变化趋势均为随着锥角比的增大而降低;上锥角为30°、锥角比为1∶1.5和1∶1.8时,射流头部最大速度分别为8 088 m/s和8 293 m/s,随后随着锥角比的增大射流头部最大速度逐渐降低,在锥角比为1∶2.5时降为最小值7 905 m/s。

由图4可知:同一双锥药型罩锥角比下,随着上锥角的增大,射流头部最大速度逐渐降低。

2.2 射流动能变化

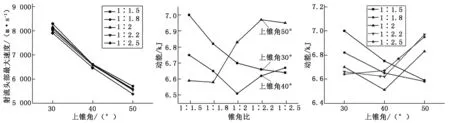

射流动能随双锥药型罩锥角比的变化情况和随双锥药型罩上锥角的变化情况如图5和图6所示。

由图5可知:当双锥药型罩上锥角为30°时,射流动能随着锥角比的增加而降低,在锥角比为1∶1.5时,射流动能最大值为7 kJ;上锥角为40°时,射流动能变化趋势为先减小后增大,最小值出现在锥角比为1∶2时,为6.51 kJ;上锥角为50°时,射流动能先随着锥角比的增大而不断增大,在锥角比为1∶2.2时达到最大值6.97 kJ,此时射流最大动能接近上锥角为30°时的最大值,随后射流动能下降。由此可以看出,锥角比使药型罩结构发生了改变,从而影响了药型罩中爆轰波的传播,使不同药型罩所形成的射流速度分布不同,进而影响到射流动能。

由图6可知:当锥角比为1∶1.5和1∶1.8时,随着上锥角的增大,射流动能逐渐降低;当锥角比大于1∶2后,上锥角为50°时,射流具有的动能最大。

2.3 射流长度和有效射流长度

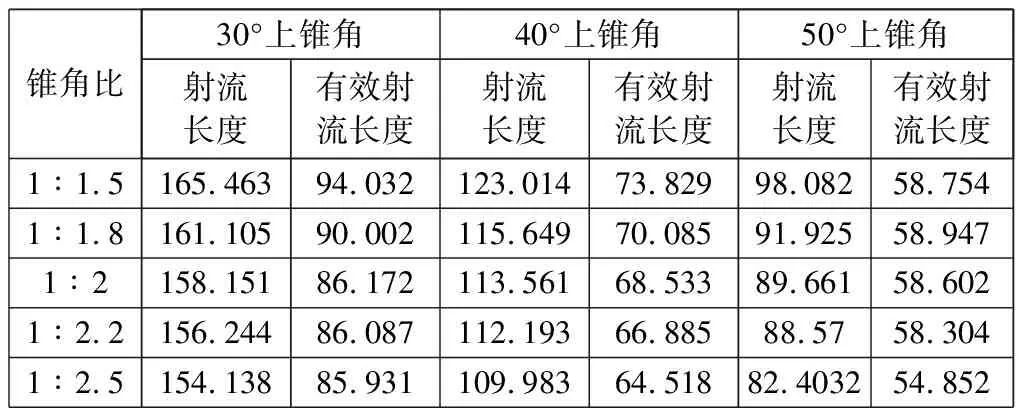

双锥药型罩上锥角为30°、40°和50°时在不同锥角比下的射流长度和有效射流长度如表1所示。由表1可知:射流长度和有效射流长度均随着锥角比的增加而降低,在一般情况下有效射流占有大比重的射流动能,因此锥角比的增加会对射流的侵彻能力产生不利影响。

表1 不同锥角比下的射流长度和有效射流长度 mm

3 结论

通过对双锥药型罩聚能装药结构进行数值模拟,得到以下结论:

(1) 上锥角越小,射流头部最大速度越大,锥角比越大,射流头部最大速度越低。

(2) 上锥角较小时产生的射流动能随锥角比增加而降低,上锥角较大时产生的射流动能随锥角比增加而增加。

(3) 随着锥角比的增加,射流长度和有效射流长度均降低,从而会对射流的侵彻能力产生不利影响。