某锅炉高温汽包封头腐蚀减薄原因分析

2020-07-06朱国斌孙国锋

刘 元,朱国斌,孙国锋

(1. 嘉兴南洋职业技术学院 机电工程分院,嘉兴 314031; 2. 浙江国检检测技术股份有限公司,海盐 314300)

汽包封头即压力容器上端盖,是压力容器的一个主要承压部件,对压力容器起到密封作用,其品质直接关系到压力容器的长期、安全、可靠运行。腐蚀是导致压力容器汽包封头减薄,最终泄漏失效的主要原因之一[1-2]。因此,研究汽包封头的腐蚀机理、分析其腐蚀原因,并提出相应的预防措施,对压力容器的安全运行具有重要意义。

某电热公司锅炉在运行了16个月后,其汽包封头发生较严重腐蚀情况。该锅炉的额定蒸发量为230 t/h,额定蒸汽温度为540 ℃,工作压力为9.8 MPa,发生腐蚀的汽包封头材料为Q235B钢,工作压力为10.8 MPa,工作温度为316 ℃。通过汽包封头宏微观腐蚀形貌、腐蚀产物成分、组织和化学成分分析及硬度测试,并结合锅炉的实际运行情况,分析了该汽包封头腐蚀的原因,并提出相应的对策。

1 理化检验与结果

1.1 宏观形貌分析

对腐蚀的汽包封头试样进行宏观检查,将试样左右两部分标记为1#、2#,如图1所示。1#、2#两个区域的宏观形貌存在明显差异。其中,1#区域表面较为平整,锈蚀严重,2#区域表面粗糙,且覆盖一层多孔的灰白色物质。从1#区域表面低倍形貌可见,其表面存在大量沿一定方向分布的腐蚀沟槽,如图2所示,经测量,1#区域壁厚约为5.29 mm。从2#区域表面低倍形貌可见,其表面灰白色覆盖层中存在大量不规则的孔洞,如图3所示,经测量,2#区域壁厚约为8.06 mm。

图1 腐蚀汽包封头的宏观形貌

图2 1#区域表面低倍形貌

图3 2#区域表面低倍形貌

1.2 腐蚀产物成分分析

采用扫描电镜及其附带的能谱仪(EDS)对汽包封头1#和2#区域表面进行成分检测,分析位置和结果如图4和表1所示。

结果表明:1#区域除基体元素Fe、Si外还存在大量的O元素与少量的S元素;2#区域存在大量的Ca、S、O元素,可以推断灰白色覆盖物成分应为CaSO4,为水垢的主要成分。

1.3 金相检验

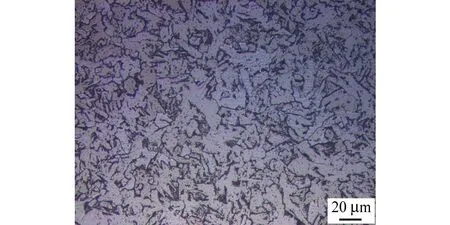

从汽包封头1#区域芯部截取试样进行金相检验,结果如图5所示。结果表明,1#区域的显微组织为铁素体+珠光体,并存在一定的带状组织。

根据GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准对1#区域非金属夹杂物进行鉴别。结果表明,1#区域中A类硫化物(细系)为2级,D类球状氧化物为1级。

(a) 1#区域

(b) 2#区域

表1 1#和2#区域表面能谱分析结果(质量分数)

图5 1#区域显微组织

使用扫描电镜观察腐蚀汽包封头1#区域的截面,如图6所示。从图6中可见,靠近腐蚀表面的深色区域为腐蚀层,内侧浅色区域为基体金属,在腐蚀层与基体交界处可见明显的腐蚀孔洞。腐蚀孔洞放大后的微观形貌如图7所示。在腐蚀层区域可见分布少量条状白色物质,如图8所示,经能谱分析可知,该物质含有大量的O元素与S元素,推断为硫酸盐类物质。

图6 腐蚀汽包封头截面的SEM形貌

图7 腐蚀孔洞的微观形貌

图8 腐蚀层的微观形貌

1.4 硬度检测

对腐蚀汽包封头1#区域进行维氏硬度检测,并根据DIN 50150-2000《金属材料试验 硬度值的换算》标准将实测硬度换算为强度。结果表明,该区域平均硬度为151 HV,相当于抗拉强度480 MPa,满足GB/T 700-2006《碳素结构钢》标准中关于Q235B材料的使用要求。

1.5 化学成分分析

对腐蚀汽包封头1#区域的化学成分进行分析,结果如表2所示。结果表明,腐蚀汽包封头的化学成分符合GB/T 700-2006及 GB 150-2011《压力容器》标准中对于Q235B材料的规定。

表2 1#区域的化学成分(质量分数)

2 腐蚀原因分析

腐蚀汽包封头的基体组织、非金属夹杂物、硬度、化学成分均符合相关标准要求,基体材料不是引起汽包封头减薄的原因。宏观形貌显示,1#区域表面存在大量沿一定方向的腐蚀沟槽, 2#区域表面覆盖一层灰白色物质,中间存在大量不规则的腐蚀凹坑,属典型冲刷腐蚀磨损特征[3-4]。经测量,1#区域壁厚约为5.29 mm,2#区域壁厚约为8.06 mm,1#区域壁厚明显减薄,说明该区域被腐蚀冲刷。能谱分析显示,2#区域表面的灰白色物质为CaSO4,为水垢的主要成分,1#区域表面存在少量的S元素,同时腐蚀金属层析出的白色条状物质同样为硫酸盐物质。汽包的设计结构图显示,水汽混合物从进气管出口直接冲刷汽包封头(即减薄区域),当高温水汽混合物接触温度较低的封头内壁时便凝结成水滴,温度的降低导致水中的硫酸盐类物质溶解度下降,不断析出并附着于内壁表面。由于硫酸盐与铁基体电位不同,它们在潮湿的环境中形成大量的局部原电池,金属基体为阳极,不断发生腐蚀溶解,当水中存在溶解氧时腐蚀会加快,这也正是2#区域CaSO4覆盖物中间出现不规则腐蚀凹坑的原因。长时间的局部点腐蚀导致表层基体金属变得多孔、疏松,在水蒸气及冷凝水的冲刷作用下容易发生脱落,此类情况正是引起1#区域壁厚明显小于2#区域的原因。1#区域是承受水蒸气冲击最严重的部位,优先发生腐蚀脱落,腐蚀区域不断向周围扩展。

锅炉运行信息显示,企业直接抽取地下水作为汽包的工作介质,且没有对水质进行检测,也无水处理设施。未作处理的地下水中氧含量及钙、镁、氯离子含量均较高,且含有大量的硫酸盐类物质[5],这是导致汽包封头腐蚀的主要原因之一。

3 结论与建议

腐蚀汽包封头基体材料的各项性能均合格,汽包封头腐蚀减薄不是材料原因所致。减薄区域表面存在大量沿一定方向的腐蚀沟槽,中间存在大量不规则的腐蚀凹坑,呈典型冲刷腐蚀磨损特征。介质水中含有溶解氧和弱酸性物质硫酸盐是锅炉高温汽包封头内壁腐蚀减薄的主要原因,高温加速了腐蚀进程。另外,汽包的设计结构不合理,导致高温水汽混合物从进气管出口直接冲刷汽包左封头(即减薄区域),冲刷作用不断剥离腐蚀层金属,导致封头区域减薄速度大于其他区域。

根据汽包封头的腐蚀原因,提出以下建议:

(1) 增加水处理设施,去除介质水中的钙、镁、硫、氯等离子及氧,并加强水质监测。

(2) 改进汽包封头进气管结构,降低高温水汽混合物冲刷封头力度或避免高温水汽混合物直接冲刷封头。