模拟体液中氧含量对316L不锈钢微动疲劳的影响

2020-07-06李积武

李积武,张 辉

(嘉兴学院 机电工程学院, 嘉兴 314001)

与陶瓷材料和高分子材料相比,316L不锈钢具有良好的抗拉强度、疲劳强度及韧性,作为生物材料被广泛用于人工关节、人工牙齿等承载负荷重的构件[1]。耐久性是指材料在长时间内能保持其功能,如静态负荷下金属构件要满足其设计寿命(除特殊情况除外)。人体内的人工关节受到复合载荷作用[2],其破坏形式不是单纯的疲劳破坏,而是伴随微动磨损产生的微动疲劳和腐蚀疲劳,以及两者相结合的微动腐蚀疲劳[3-5],这些都会影响人工关节的使用寿命。

在生物体内环境中,盐含量约为1%(质量分数),温度为310 K,压力约为大气中的1/4~1/5[6],但受材料之间或材料与细胞之间间隙腐蚀的影响,溶解氧含量会进一步下降[7]。生物体内环境对金属材料来说较为严苛[8]。ASTM F1801-1997(2014)《金属植入材料腐蚀疲劳试验的标准规程》中外科整形金属材料腐蚀疲劳试验法对试验环境中的氧含量没有明确要求,因此,通过控制生物金属材料中溶解氧含量研究其在模拟体液中的疲劳或微动疲劳的研究较多[9-11]。但目前,关于模拟体液中溶解氧含量变化对材料微动疲劳影响的研究报道较少。

本工作在模拟体液中,对于不同溶解氧含量下316L不锈钢的微动疲劳状态进行了研究。

1 试验

1.1 试验设备及试样制备

在自制液压伺服微动疲劳试验机上进行棒销-平面接触方式下的微动疲劳试验[12],同时在相同条件下进行了常规疲劳试验。摩擦力由应变片式应力传感器测定,相对滑动振幅由微位移传感器测定。微动疲劳试验材料为316L不锈钢,其化学成分(质量分数)为:17.14% Cr,12.23% Ni,1.4% Mn,0.5% Si,0.024% C,2.04% Mo,其余为Fe。微动疲劳试样为棒状和片状,其尺寸如图1所示,试样表面粗糙度糙度为0.05~0.08 μm。

(a) 试棒

(b) 试片

1.2 试验条件及方法

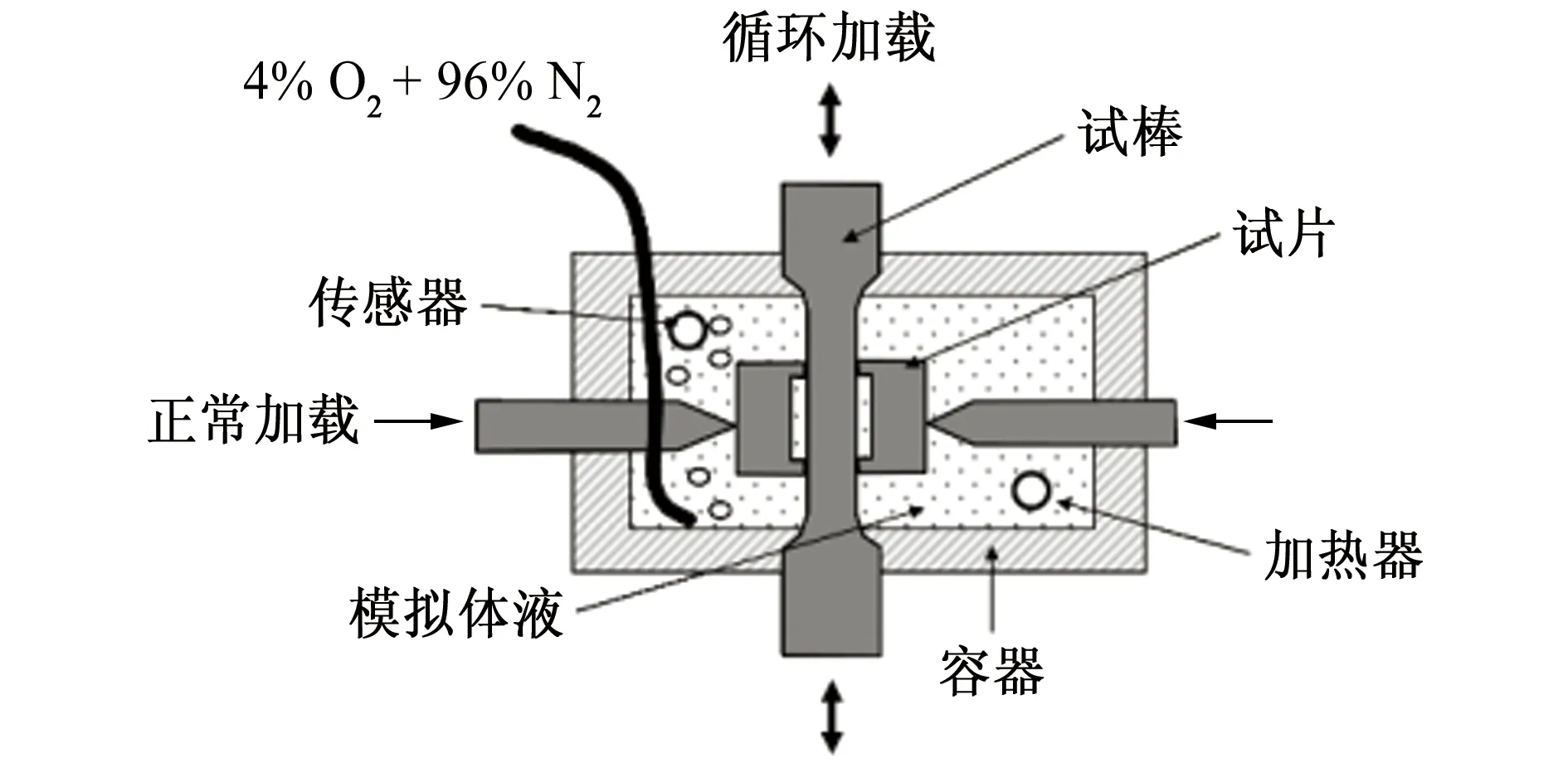

微动疲劳试验装置如图2所示。疲劳试验在100 kN的液压伺服疲劳试验机上进行,试验环境为大气和模拟体液(SBF)。对试片(下)两侧进行正常加载,对试棒(上)进行轴向循环加载,试棒的伸缩使试片有微小的变形,因此在两者的接触部分产生微小的相对滑移,进而产生微动磨损。试片两侧施加的载荷由试验机本体液压源通过调节阀分流产生,试棒和试片的接触压力为30 MPa。试棒轴向循环加载的应力比R(最小应力和最大应力之比)为0.1,载荷波形为正弦波,频率为20 Hz(室温大气中)和2 Hz(模拟体液中),轴向加载应力幅值分别为50、100、150、200 MPa。

图2 微动疲劳试验示意图

在模拟体液中进行微动疲劳试验时,将模拟体液注入容积约150 mL的容槽中,温度保持在(37±1) ℃。向容槽中通入灭菌后的混合气体(质量分数4% O2+96% N2),流速为15~20 mL/min,将溶解氧含量控制在0~4%(质量分数,下同)。模拟体液为磷酸盐类缓冲液,由8 g NaCl、0.2 g KCl、1.15 g无水Na2HPO4、0.2 g KH2PO4溶解在1 L纯水中制成,pH为7.5。在大气环境中进行微动疲劳试验时,试验温度为室温,由于微动振幅很小,通过空气热传导作用导致的试样温升可忽略不计。

摩擦应力由试片内侧所贴的应变片测得,微动磨损面纵剖面(沿裂纹)形貌通过扫描电子显微镜(SEM)观测,微动磨损表面形貌通过数字显微镜观测。

2 结果与讨论

2.1 S-N曲线及摩擦应力

在大气环境和氧质量分数分别为0%和4%模拟体液环境中,316L不锈钢的疲劳应力σa(以应力幅值计)和疲劳寿命即循环加载次数(Nf)的关系曲线(S-N曲线),如图3所示。图中“*”表示的数据为微动磨损之外的断裂损伤。由图3可见,在不同的环境中,微动疲劳寿命都比常规疲劳寿命短,与高应力域相比,低应力域的疲劳寿命明显较短,疲劳寿命达到107次时,大气中常规疲劳强度即应力约为220 MPa,微动疲劳强度只有其2/3,约140 MPa。当模拟体液中氧质量分数为4%时,常规疲劳强度约为200 MPa,微动疲劳强度只有其一半,约110 MPa;当氧质量分数为0%时,常规疲劳强度约195 MPa,微动疲劳强度只有其1/2,约105 MPa。

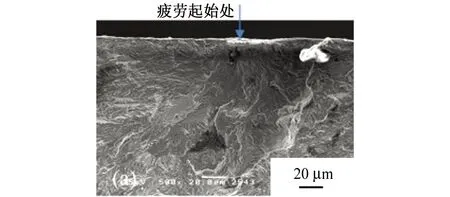

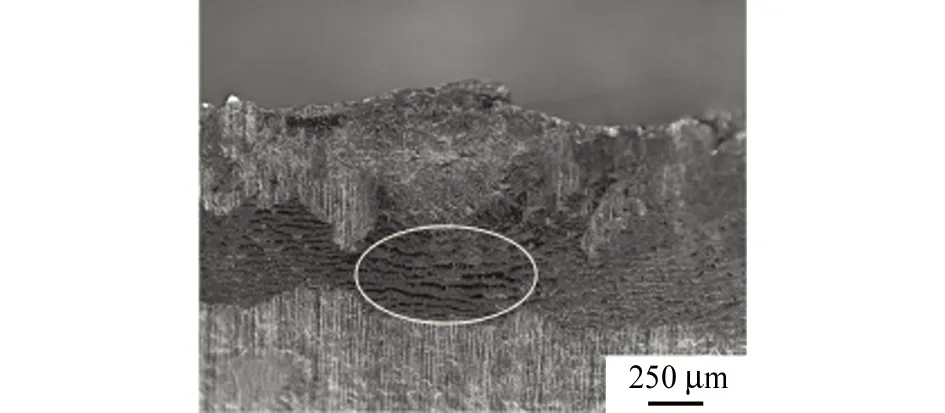

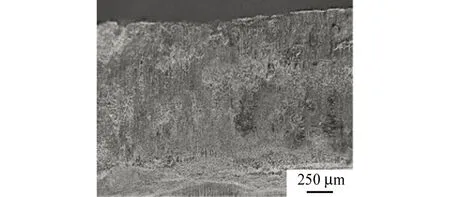

图4为在大气和含0% O2模拟体液中316L不锈钢微动磨损纵剖面的SEM形貌。由图4可见,在不同环境中,316L不锈钢表面形貌差异不大,疲劳裂纹都出现在试样表面,都有向周围扩展趋势,但未向材料的内部扩散。图5为在大气和含0% O2模拟体液中316L不锈钢微动磨损的表面形貌。由图5可见,在大气环境中,试片接触轮廓外边缘有磨粒堆积现象,使外表面不平整,在接触面内部有鱼鳞状的损伤,主裂纹从鱼鳞处产生;在含0% O2模拟体液中,试片接触面均未出现鱼鳞状损伤,即使在不同氧含量的模拟体液中,试样表面微动磨损面未见明显异常(图略)。

图3 316L不锈钢在大气和模拟体液中的S-N曲线

(a) 大气(140 MPa, 2.9×106次)

(b) 含0% O2模拟体液(120 MPa, 1.4×106次)

测量摩擦应力fa时,要考虑到产生的两种滑动形式:一种是摩擦应力与疲劳应力成比例的弹性滑动形式;另一种是摩擦应力与疲劳应力不成比例的宏观滑动形式。在加载初期,宏观滑动起主要作用,在相同试验条件下,随着循环加载次数的增加,摩擦应力的波形从梯形波逐渐过渡到正弦波,摩擦形式以弹性滑动为主。大气环境中,当循环加载次数为2 000~6 000次时,摩擦应力达到最大值;在模拟体液中,当循环加载次数为300~600次时,摩擦应力达到最大值。本试验分别以循环加载次数4 000次(大气)和500次(模拟体液)时的摩擦应力即最大摩擦应力,与疲劳应力作图,结果如图6所示。

(a) 大气(170 MPa, 4.3×106次)

(b) 含0% O2模拟体液(140 MPa, 1.4×106次)

图6 在大气和模拟体液环境中316L不锈钢疲劳应力与摩擦应力的关系曲线

由图6可见,在不同环境中,随着疲劳应力的增加,摩擦应力成比例增加,当疲劳应力达到一定值时,摩擦应力不变。在大气环境中,摩擦应力约为20 MPa,在模拟体液环境中,摩擦应力约为10 MPa,只有大气中的一半。摩擦应力与接触面压力(30 MPa)的比值fa/p即为摩擦因素,计算可得,在大气环境中摩擦因数约为0.7,在模拟体液中摩擦因数约为0.3。

2.2 影响微动疲劳的主要因素

316L不锈钢在模拟体液中的疲劳寿命比在大气环境中的短。一般来说,微动疲劳裂纹在腐蚀环境中的发生及扩展比在大气中的快。本试验在先完成设定循环加载次数的微动疲劳试验后,将试片取出,然后在大气中施加相同振幅的应力进行常规疲劳试验,用于检测316L不锈钢在含0% O2模拟体液和大气中的裂纹寿命。微动疲劳试验的加载频率分别设定为2 Hz(模拟体液中)和20 Hz(大气),常规疲劳试验的加载频率设定为20 Hz,轴向载荷为150 MPa。当加载应力为150 MPa时,316L不锈钢在大气中进行常规疲劳试验不会产生疲劳破坏;如果微动疲劳试验后,再在大气中进行常规疲劳试验,产生了疲劳破坏,可认为微动疲劳试验停止时已发生了疲劳裂纹。因此,当大气常规疲劳试验产生疲劳破坏时,将微动疲劳试验的最小循环加载次数视为裂纹寿命,结果如图7所示。

图7 在大气和模拟体液环境中316L不锈钢的总循环加载次数和微动循环加载次数的关系

图7中横轴表示微动疲劳的循环加载次数Nff,纵轴表示微动疲劳和常规疲劳试验组合时的循环加载总次数Nt。由图7可见,大气中,裂纹产生时的循环加载次数为5×104次,在微动疲劳寿命周期中裂纹产生的概率约为5%;在含0% O2模拟体液中,裂纹产生时的循环加载次数为1×105次,裂纹产生概率约为30%。316L不锈钢在模拟体液中的微动疲劳寿命比在大气中的短,但其在模拟体液中的裂纹寿命比在大气中的长。这与试样间摩擦因数、微动接触面凝着区域、边界滑动区域变形及裂纹的扩展速率有关。

由上文可知,316L不锈钢在模拟体液中的摩擦应力是在大气中的1/2。由微动形成的摩擦力通常会影响裂纹产生和扩展,摩擦应力越小,裂纹的产生和扩展越慢[13]。模拟体液的润滑作用使试样间的摩擦因数变小,所以316L不锈钢在模拟体液中的裂纹寿命比在大气中的长。

微动疲劳试验结束后,将试片接触面沿循环加载轴向分成5等份,统计主裂纹起始位置的分布情况。结果表明:在大气中大部分试样的主裂纹发生在微动接触面的中心区域,在模拟体液中主裂纹发生在微动接触面的中心区域之外。大气中微动接触面中心为凝着区域,外部为滑动区域。可见,在凝着区域和滑动区域之间的边缘处存在应力集中现象,并由此产生主裂纹。在模拟体液中,微动接触面没有明显的凝着区域,主裂纹发生在接触区域的外边缘。研究表明,在微动接触面上存在明显凝着区和滑动区时,微动疲劳寿命比没有明显区域特征时的短[14]。这也是316L不锈钢在模拟体液中的裂纹寿命比在大气中长的原因之一。

研究表明,奥氏体不锈钢在1%(质量分数)NaCl溶液中的裂纹扩展速率比在干燥空气中的高3倍左右。本试验使用的模拟体液中含有0.9% NaCl,因此,316L不锈钢在模拟体液中的疲劳裂纹扩展要比在空气中的快。可见,裂纹扩展速率也是衡量微动疲劳寿命的重要指标之一。

另外,在大气和模拟体液中316L不锈钢接触面的摩擦磨损形貌没有明显差异,可认为试样接触部的磨损状况对疲劳寿命的影响不大。

综上,316L不锈钢在模拟体液中的微动疲劳寿命比在大气中的短,在模拟体液中约为5×105次,在大气中约为1×106次,其原因在于微动疲劳裂纹产生后,循环加载次数对裂纹扩展寿命的影响。因此,可将模拟体液和大气中的微动疲劳寿命差值看作是由裂纹扩展时间差引起的。

3 结论

(1) 在模拟体液中溶氧含量对316L不锈钢的疲劳强度有影响,溶解氧质量分数为4%,循环加载次数为107次时,微动疲劳强度约为110 MPa,溶解氧含量为0,循环次数3×106次时,微动疲劳强度约为105 MPa。

(2) 大气中,疲劳裂纹在试样接触面的凝着区域和滑动区域的边缘产生,在模拟体液中,疲劳裂纹在接触面的外边缘处产生。大气中接触面摩擦因数约为0.7,模拟体液中约为0.3。

(3) 316L不锈钢在模拟体液中的裂纹扩展速率比在大气中的快,故微动疲劳寿命比在大气中的短。模拟体液和大气中的微动疲劳寿命差值,主要是由裂纹扩展时间差引起。

致谢:本研究得到日本国立岩手大学,表面工程学研究室岩渕明教授的热情帮助和大力支持,在此表示感谢。