LZ91镁锂合金双相结构表面的化学镀镍过程

2020-07-06郭晓光解海涛刘金学

郭晓光,解海涛,刘金学,周 雯,孙 坤,马 静,肖 阳

(1. 郑州轻研合金科技有限公司,郑州 450041; 2. 中国电子科技集团公司 第二十研究所,西安 710068)

镁锂合金是目前质量最轻的金属结构材料,密度一般为1.35~1.65 g/cm3,是超轻高强合金最具潜力的镁合金系之一[1]。它不仅具有高比强度、比刚度,还具有优良的抗震性能和抗高能粒子穿透能力,是兵器工业、核工业、汽车、医疗器械等领域最理想的结构材料之一[2-3],在航空航天和电子等工业尤其受到人们的青睐[4-5]。

镁锂合金的耐蚀性较差[6],在工作环境中难以长期保持强度,这极大限制了它的应用。表面处理可提高金属材料的耐蚀性。相对于其他表面处理方式[7-10],化学镀具有镀层厚度均匀,孔隙率低,耐磨性、耐腐蚀性好,硬度高和操作方便等优点[11-12]。本工作以典型双相结构的LZ91镁锂合金为研究对象,采用扫描电镜、能谱仪和X射线光电子能谱仪等方法对其在不同条件下的化学镀镍沉积过程进行了研究。

1 试验

1.1 试验材料

试验材料为LZ91镁锂合金,其主要化学成分(质量分数)为9.31% Li、0.45% Zn、余量为Mg。采用真空炉熔炼合金,将铸态LZ91镁锂合金锭挤压、轧制成3 mm厚的板材,其轧制态显微组织如图1所示。将合金板机械加工成40 mm×30 mm的试样,在试样上钻直径为2 mm的孔,依次用150、600、1000和1500号水性砂纸对试样进行打磨,然后用无水乙醇清洗,备用。

1.2 化学镀镍

对上述备用试样进行化学镀镍,其工艺流程为:超声清洗(无水乙醇,清洗时间10~15 min);碱洗(碱洗液含30 g/L NaOH、24 g/L Na2CO3、16 g/L Na3PO4,温度80 ℃,碱洗时间10 min);酸洗(酸洗液含2 mL/L质量分数为70%的H3PO4、10 mL/L HNO3、1 g/L NaF,室温,酸洗时间5~30 s);活化(活化液含200 g/L NH4HF2,室温,活化时间1~5 min);化学镀镍(镀液中含主盐乙酸镍20 g/L,还原剂次亚磷酸钠20 g/L,络合剂柠檬酸6 g/L,氟化氢铵20 g/L,氢氟酸12 ml/L,氨水少量,温度85 ℃,pH 8.1,时间30 min)。

1.3 检测方法

在化学镀镍过程中的不同时间点取出试样,采用日本电子公司的JSM-6360 LV型扫描电子显微镜(SEM)观察镀层表面状态,并用其附带的能谱仪(EDS)进行成分分析;采用X射线光电子能谱仪(XPS)对活化后试样表面指定元素的含量及原子价态进行分析,推测活化后试样表面产物组成。

2 结果与讨论

2.1 镀层表面形貌

图2为经不同时间化学镀镍后镁锂合金表面SEM形貌。从图2中可以看出,在化学镀镍初期(时间为10 s和15 s时),镁锂合金表面的沉积并不均匀,镀液中的镍磷先沉积在镁锂合金表面的β相上,产生暗黑色颗粒,并不断增多,长大形成少量灰白色的球状颗粒;化学镀镍进行到20 s时,镍磷的沉积依然聚集在β相上,但灰白色颗粒开始明显增多,α相上仅有为数不多的灰白色颗粒产生;当化学镀镍进行到1 min时,α相表面已有少量暗黑色颗粒产生;化学镀镍进行到2 min时,α相表面已有大量暗黑色颗粒产生;当化学镀镍进行到5 min时,α相与β相表面均已被镀层完整覆盖;随着反应的不断进行,镁锂合金表面镍磷颗粒不断长大,排列紧密,α相和β相表面的镀层区别逐渐减少,化学镀镍进行到30 min时,已分不清α相与β相。

2.2 镀层元素分布

从图3中可以看到,化学镀镍20 s后,镁锂合金表面α相表面Mg元素的含量要明显高于β相表面的;Ni元素的含量分布趋势与Mg元素相反,绝大部分分布在β相表面,α相表面几乎不存在Ni元素。这说明反应初期,Ni的沉积主要在β相表面形成。其原因是试样表层α相与β相在活化过程中生成的产物不同。

(a) 10 s (b) 15 s (c) 20 s (d) 1 min

(e) 2 min (f) 5 min (g) 12 min (h) 30 min

(a) SEM形貌 (b) Mg分布 (c) Ni分布

2.3 活化表面物相组成

为确定F、O、Mg、Al等元素的存在形式,及试样表面MgO和MgF2的比例,对活化后试样表面随机取点进行XPS分析,所得图谱见图4,所得元素状态及含量见表2。

图4 活化后镁锂合金表面XPS谱

表2 活化后镁锂合金表面元素的结合能及含量

结果表明,活化后镁锂合金表面的主要元素为O、Mg、F、Li、C。其中,O元素含量较高,O1s峰位为531.59 eV,这一位置可能的存在形式为LiOH(531.8);Mg2p峰位为50.28 eV,这一位置可能的存在形式是Mg(OH)2(49.6 eV),MgO(49.7 eV);Fls峰位为685.53 eV,这一位置可能的存在形式是LiF(685.7 eV)或MgF2(685.75 eV);Mg元素含量较高,这说明活化后镁锂合金表面的F主要以MgF2的形式存在。

通过XPS检测结果,推测活化后镁锂合金表面的活化产物主要为MgF2、LiOH、LiF、Mg(OH)2、MgO。活化后,α相和β相活性不同,与这些活化产物的性能与分布有关。

MgF2微溶于水(18 ℃,87 mg/L),本身也不与镀液中的Ni+发生置换反应,在镀镍过程中对镍的沉积也不具化学活性。

LiOH能溶于水,生成Li+和OH-,在镀液中全部溶解。

LiF在水中溶解度为2.7 g/L,活化过程中产生的LiF远低于2.7 g,所以LiF可全部溶解在镀液中。

Mg(OH)2在纯水中的溶解度也非常小,约为0.027 g/L,其在水中可分解为Mg2+和OH-(水解常数为88.9×10-12),也可以分解成MgOH+与OH-(水解常数为2.6×10-13)。镀液中含有大量的柠檬酸,氨水,氢氟酸等物质,会打破Mg(OH)2的溶解平衡,促使试样表面的Mg(OH)2在镀液中缓慢分解。

MgO的溶解是由于质子与OH-反应的结果:MgO先被水化,在试样表面生成一层Mg(OH)2,而后再溶解,整个反应的速度则由Mg(OH)2的溶解步骤控制[13]。

MgF2、Mg(OH)2、MgO等均为难溶相,化学镀镍初期不易在镀液中发生反应或水解,所以镀镍反应能够顺利进行与LiF、LiOH等易溶相的溶解有直接关系。由于α相为富Mg相,β相为富Li相,所以β相表面LiOH、LiF的含量应明显高于α相表面的。

2.4 沉积过程推测

化学镀镍过程中,镍磷合金镀层在镁锂合金试样表面的沉积过程分为三个阶段。

第一阶段为镁锂合金表面活化层溶解,如图5所示。试样放入镀液中后,试样表面β相上占比较高的LiF、LiOH易溶解化合物迅速溶解,α相中LiOH、LiF也同时发生溶解,但由于占比较低,过程并不明显,LiF、LiOH等的溶解使基体中的Mg、Li裸露在镀液中。

(a) 初始状态 (b) 易溶物开始溶解 (c) 易溶物完全溶解

第二阶段为Ni在镁锂合金表面的沉积过程,如图6所示。活化层中LiF、LiOH等的溶解使基体中的Mg、Li裸露在镀液中,裸露的Mg、Li分别与镀液中Ni+发生置换反应,如式(1)~(2)所示;沉积的Ni颗粒逐渐增多,镀液与基体接触的通道被置换并沉积的Ni阻塞;活化层中MgF2、Mg(OH)2、MgO等难溶物被缓慢溶解,为α相表面Ni的大面积沉积提供条件。

(1)

(2)

(a) 置换Ni的形成 (b) 置换Ni颗粒长大 (c) 难溶物不断溶解

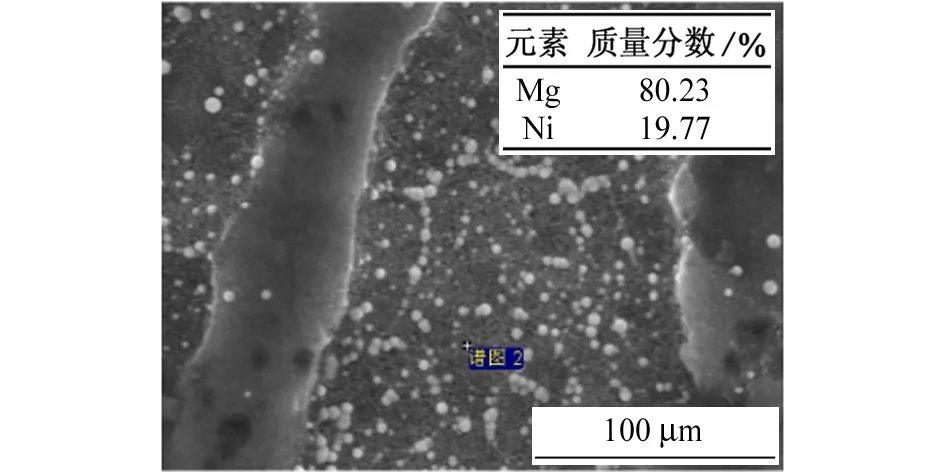

对镍磷合金镀层中初生的暗黑色颗粒进行能谱分析,选点位置及分析结果见图7。结果表明,暗黑色颗粒由纯Ni组成,不含P元素,这说明初生Ni颗粒不是由Ni+、H2PO2-发生沉积反应形成的。

第三阶段为Ni-P合金镀层形成,如图8所示。随着第二阶段置换反应的不断进行,镀液与镁锂合金基体接触的通道逐渐被沉积的Ni颗粒阻塞,被完全阻塞的区域置换反应终止。随着置换Ni的不断增多,Ni作为催化剂发生自催化反应,促使镀液中Ni+、H2PO2-发生沉积反应,不断形成镍磷合金。反应过程为:还原剂H2PO2-在高温条件下水解放出原子H,如式(3)所示;Ni2+吸收电子后还原成金属镍沉积在基体表面,如式(4)所示;同时,原子态氢又与H2PO2-反应使磷析出,如式(5)所示;还有部分原子态氢相互作用生成氢气逸出,如式(6)所示。

(3)

(4)

(5)

(6)

这一氧化还原反应可综合为:

3H++Ni

(7)

另外,随着α相表面难溶活化产物的溶解,α相表面开始重复β相表面反应过程,形成置换Ni颗粒,进而开始自催化反应形成Ni-P颗粒。Ni-P不断在α相与β相表面完成形核、长大,成为银白色球状颗粒,颗粒进一步长大,紧密堆积形成合金镀层。

图7 镍磷合金镀层中暗黑色颗粒能谱分析位置及结果(化学镀镍20 s时)

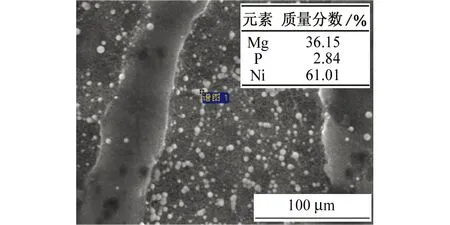

对镀层中亮白色球状颗粒进行能谱分析,分析位置及结果见图9。结果表明,生成的亮白色颗粒中磷质量分数为2.84%,这说明此时Ni+、H2PO2-沉积反应已经发生。

图10为最终镀层表面能谱分析位置及结果。结果表明,镍磷镀层中磷质量分数为5.37%,说明随着镀镍过程的进行,Ni+、H2PO2-沉积反应完全取代了第二阶段的置换反应,所以镀层中磷元素含量逐渐升高。

(a) Ni-P颗粒形成 (b) Ni-P颗粒长大、紧密堆积 (c) Ni-P镀层形成

图9 镍磷合金镀层中白色颗粒能谱分析位置及结果(化学镀镍20 s时)

图10 镍磷合金镀层能谱分析位置及结果(化学镀镍30 min时)

3 结论

在活化过程中,由于镁锂合金双相组织表面活化产物不同,β相表面的LiOH、LiF等易溶物含量明显高于α相表面的,使沉积反应优先在β相表面发生,而后在α相表面形成,初始为置换反应沉积镍,而后转化为自催化反应沉积镍磷。镍磷合金沉积过程分为三个阶段:第一阶段,镁锂合金表面活化产物中的易溶物溶解,基体暴露在溶液中;第二阶段,溶液中Ni+与基体中Mg、Li发生置换反应,形成最初的镍颗粒,同时活化产物中的难溶物不断溶解;第三阶段,初生Ni不断增多、长大,阻塞溶液与基体接触通道后发生自催化反应,使Ni+、H2PO2-沉积反应不断进行,镍磷合金不断形核并长大,形成镀层。