天然气管道腐蚀穿孔失效分析与寿命预测

2020-07-06张书成吕玉海裴廷刚付英奎赖无忌姚小琪林修洲

张书成,吕玉海,裴廷刚,邓 鹏,陈 斌,付英奎,赖无忌,姚小琪,林修洲

(1. 中石油长庆油田第一采气厂,靖边 718500; 2. 四川轻化工大学 材料科学与工程学院,自贡 643000)

根据《天然气发展“十三五”规划》,2020 年天然气在我国一次能源消费结构中的占比将达到10%[1-3],天然气产业正迎来新的发展机遇。埋地碳钢管道以方便快捷、无污染、成本低等特点承担着我国99%的天然气运输[4]。埋地碳钢管道不可避免地会受到腐蚀[5]。腐蚀将造成管道壁厚减薄、强度降低或应力集中,严重时会造成管道泄漏或爆炸,不仅影响天然气的正常输送,甚至会威胁人民群众的生命财产安全和生态环境[6-7]。随着老龄管道不断增多,天然气管道的安全评价和寿命预测愈加重要。近年来,国内外在油气管道安全风险评价方面已开展了较多研究[8-10],对油气管道剩余寿命预测也进行了大量研究[11-15],这些研究方法得到的结果与实际值较接近,但是仍存在不足。四川某天然气管道发生腐蚀事故,本工作对其腐蚀失效原因进行分析,并采用Matlab软件对管道的腐蚀过程进行拟合,预测含腐蚀坑埋地管道的使用寿命。

1 失效管道现场调查

1.1 失效管道的基本情况

该管道位于四川某地,因发生腐蚀穿孔而失效,但并未造成人员伤亡及重大事故。失效管道的规格为φ426 mm×7 mm,材料为X65钢,建成时间为1981年,管道外包覆的涂层为石油沥青防腐蚀层,管道阴极保护电位为0.87 V,管道设计压力为6 MPa,工作压力为1.5~3.1 MPa。管道内输送的天然气主要成分为甲烷(约为90%),并含有1.15%~1.25%(质量分数)CO2,85~180 mg/L H2O,1.5%~2.7%(质量分数)H2S。

腐蚀穿孔管段已进行了更换,将更换下来的管段进行理化性能检测。图1为该管段的宏观腐蚀形貌。由图1可见,管道外壁发生涂层剥离,但仍留有石油沥青防腐蚀层,且涂层剥离部分腐蚀较为严重;管道内壁锈层呈片状,疏松、多孔,轻轻敲打即可脱离基体,并发现6个腐蚀坑。

(a) 外壁

(b) 内壁

1.2 失效管道周围环境

该失效管道所处环境为海拔800 m左右的低山,该地气候属亚热带湿润季风气候,四季分明,春季多寒潮低温天气,夏季多伏旱和洪涝、大风、冰雹,秋季多连绵阴雨,全年平均气温在14.7~17.6 ℃,无霜期长(300 d左右),雨热同期,雨量充沛,年平均降雨量在1 076~1 270 mm。

失效管道埋深1.8 m,焊口3道,管体底部有地下水,褐色砂土并夹少量黏土。失效管道周围土壤湿润,土壤电阻率为49 Ω·m、土壤中SO42-含量为84.5 mg/kg,Cl-含量为26.1 mg/kg,土壤pH为7.41。

2 理化检验与结果

2.1 化学成分与组织分析

按GB/T 4336-2002《碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)》标准采用原子发射光谱分析法对失效管道的化学成分进行分析,结果列于表2中。结果表明:失效管道中C、S含量偏高。失效管道组织中存在碳化物、硫化物等夹杂物,如图2所示,是导致管道腐蚀的原因之一。根据现场环境及相关测试数据,推测失效管道内壁的腐蚀产物主要为FeCO3,并含有少量FeS、Fe2O3和Fe3O4;外壁的腐蚀产物主要Fe2O3,其余为FeCO3、FeS、Fe3O4。

表1 失效管道化学成分及标准(质量分数)

图2 失效管道的显微组织

2.2 腐蚀坑尺寸测量

采用AR880超声波测厚仪测失效管道上6个腐蚀坑的尺寸,结果如表2所示。结果表明:腐蚀坑的最大长度为19.4~40.1 mm,最大深度为1.58~3.42 mm。

2.3 腐蚀原因分析

失效管道内环境中的H2S较为活波,在有水的情况下,与管道中的Fe生成较为致密的FeS,对腐蚀有一定的减缓作用。但由于环境中CO2含量较高,CO2与Fe反应生成的FeCO3较为疏松,不能对基体起到保护作用。在H2S和FeCO3共同作用下,钢材会进一步发生腐蚀[16-17]。管道母材主要为铁素体+珠光体,分布较为均匀,耐蚀性较强,腐蚀程度轻微。焊缝区为铁素体+珠光体+贝氏体组织,存在较为粗大的枝晶,组织不均匀。由于管道的组织结构不均匀,易于发生电偶腐蚀,焊缝区优先腐蚀且腐蚀情况较为严重。

在失效管道外壁石油沥青防腐蚀层老化脱落的区域,腐蚀较为严重。O2、CO2和H2O与钢管接触发生腐蚀,且生成物较为疏松。硫酸盐还原菌腐蚀管道外壁,生成FeS。

3 管道失效判定拟合及寿命预测

运用Matlab软件对管道腐蚀失效的判定公式进行拟合。通过比较爆破压力的拟合计算值和试验值验证拟合公式的准确性,预测含腐蚀坑管道的使用寿命,并提出基于思维进化的BP神经网络算法对管道失效进行诊断的方法。

3.1 腐蚀坑数据检测和爆破压力测试

在管道检测中,测量了一些外壁腐蚀坑的几何尺寸。选取30个腐蚀坑,参照其几何数据,分别在试验管段外壁制备30个腐蚀坑,然后采用XGYS-10型管材静液压(爆破)试验机测试了试验管段的爆破压力,结果如表4所示。

3.2 判定公式的构建

在本工作中失效管道的钢级、直径与壁厚等条件与文献[18]中管道有一定的相似性,故参考其公式,结合失效管道的具体情况,构建最大失效压力即爆破压力的计算公式。

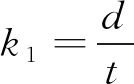

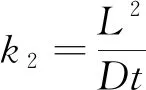

对腐蚀坑最大深度系数k1和腐蚀坑最大长度系数k2进行定义,分别见式(1)和式(2)。腐蚀管道的爆破压力与腐蚀坑最大深度系数k1、腐蚀坑最大长度系数k2、管道的流动应力σ具有一定的关系[19],当爆破压力低于3.1 MPa时,腐蚀坑随时可能破裂。

(1)

(2)

式中:d为腐蚀坑最大深度;t为壁厚;L为腐蚀坑最大长度;D为管径。

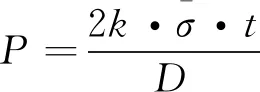

根据管道的实际性质,将拟合公式的基本形式确定为

表3 腐蚀坑尺寸及管道爆破压力

(3)

当d和L趋于0时,k1=k2=0,即

(4)

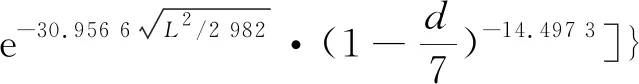

将表3中的数据带入式(3)中,通过Matlab软件编程对这些腐蚀坑数据进行拟合分析,得到拟合公式为

(5)

通过实验室模拟试验,对拟合公式的准确性进行了验证。模拟试验时,根据表2所示的腐蚀坑几何尺寸,在管段外壁制备了相应的腐蚀坑,采用前述方法测试了这些管段的爆破压力,结果列于表4中。同时,采用式(5)计算相应管段的爆破压力,结果也列于表4中。从表4可以看出,采用式(5)所示拟合公式计算的爆破压力与实测得到的爆破压力之间误差较小,这说明拟合公式具有较好的准确性。该管道的工作压力为1.5~3.1 MPa,可见2号腐蚀坑即将发生腐蚀穿孔。

表4 管道爆破压力的试验值和计算值

3.3 基于思维进化的BP神经网络算法

在对管道各腐蚀坑及腐蚀速率等相关因素进行定期检测后,可得到腐蚀坑形状、深度及相关参数随时间的变化,运用该算法拟合并预测未来一段时间内腐蚀坑形状、深度及相关因素的变化,结合式(5)及相关失效判定标准,从理论上可以预测出管道的使用年限[20]。当管道运行至预测失效年份前,对管道及时补强或更换,可避免管道腐蚀穿孔带来的经济损失及环境污染。但由于本工作缺少管道运行的历年相关数据,无法预测管道的使用年限,因此仅提出一种可行性思路。

首先根据拟合函数的输入/输出参数确定BP神经网络拓扑结构(图3),进而得到思维进化算法个体的编码长度,并构建优化算法模型。然后,用思维进化算法对 BP 神经网络的初始权值和阈值进行优化,选取训练数据均方误差的倒数作为各个种群和个体的得分函数,经过不断趋同、异化、迭代,输出最优个体。最后解析最优个体,得到BP神经网络的初始权值和阈值,再利用训练数据样本训练BP神经网络,从而达到思维进化效果,利用测试数据样本预测网络性能,最后实现非线性函数较好的拟合。

图3 BP神经网络拓扑结构

4 结论

(1) 失效管道发生涂层剥离,但仍留有石油沥青防腐蚀层,涂层剥离部分腐蚀较为严重,O2、CO2和H2O与钢管接触发生腐蚀,生成物较为疏松。

(2) 硫酸盐还原菌腐蚀管道外壁,生成FeS;管道内壁锈层呈片状,疏松、多孔,轻轻敲打即可脱离基体,H2S、CO2腐蚀特征明显。

(3) 在失效管段发现6个腐蚀坑,经Matlab软件建模、模拟分析,预测其中1个腐蚀坑即将穿孔。