分层结构PELE侵彻多层间隔靶横向效应实验研究

2020-07-06徐立志杜忠华

何 俊,徐立志,杜忠华,倪 松

(1.安徽机电职业技术学院,安徽 芜湖 241000;2.南京理工大学 机械工程学院,江苏 南京 210094; 3.江苏仪征技师学院,江苏 扬州 211400)

横向效应增强型侵彻体[1-2](penetrator with enhanced lateral effect,PELE)是一种高密度金属材料壳体和低密度材料装填物两部分组成的无引信、无装药新型弹药。当PELE与目标靶彼此作用时,装填物的低密度材料受压产生径向膨胀,促使壳体侵彻目标靶过程中形成一定的扩孔效应;当贯穿靶后,装填物的能量沿径向瞬间释放,使壳体破碎产生大量的破片,形成靶后杀伤。显然,壳体部分是对目标造成破坏和杀伤的主要基体。针对金属靶板目标,壳体材料较多采用钨合金材料,但是钨合金壳体材料在穿靶后形成的破片不规则,散布不均匀,影响了破片的靶后杀伤能力[3-4]。目前,对壳体材料的研究主要集中在壳体材料的压拉强度比、密度等因素对PELE横向效应的影响[5-6],对PELE壳体采用新型钨丝/锆基非晶复合材料的研究较少。新型钨丝/锆基非晶复合材料通过在非晶材料锆基中引入第二相钨丝,既保证了复合材料具有高硬度、高强度和高密度,同时又增强了整体塑性。杜忠华等[7]将钨丝/锆基非晶复合材料作为动能穿甲弹弹芯进行了实验研究,当撞击速度大于1 000 m/s时,该复合材料先后呈现非晶气化、弹芯外侧钨丝屈曲和弯曲断裂、钨丝回流等现象,使复合材料弹芯保持自锐特性,提高穿甲性能。程焕武等[8]对钨丝/锆基非晶复合材料的断口形貌进行扫描电镜实验,发现钨丝/锆基非晶复合材料的断裂模式为混合型,包括剪切断裂和纵向开裂,纵向裂纹沿钨丝界面扩展,在裂纹沿钨丝和非晶基体间扩展的同时钨丝纵向劈裂并有屈曲失稳和翘起。利用钨丝/锆基非晶复合材料抗拉强度低和易于离散的特性,将钨丝/锆基非晶复合材料作为PELE壳体材料,朱建生等[9-10]在低速条件下(小于1 000 m/s)对集束钨丝壳体PELE的横向效应进行了研究,发现复合材料壳体产生的破片均匀,增加了其毁伤效应。

为了解决钨合金壳体材料破片不规则,散布不均匀的缺点,本文首次提出将钨丝/锆基非晶复合材料和钨合金壳体材料与新型分层结构PELE相结合,在1 050~1 250 m/s速度范围内,对5种不同方案的弹丸作用于多层间隔靶进行实验研究。通过对比分析各方案实验结果,得出径向分层结构PELE与钨丝/锆基非晶复合材料相结合较好地改变了破碎产生破片的数量、质量和散布面积,获得了最优的毁伤效果,为今后PELE材料选择和结构设计提供一定的参考。

1 实验方案

1.1 弹丸结构

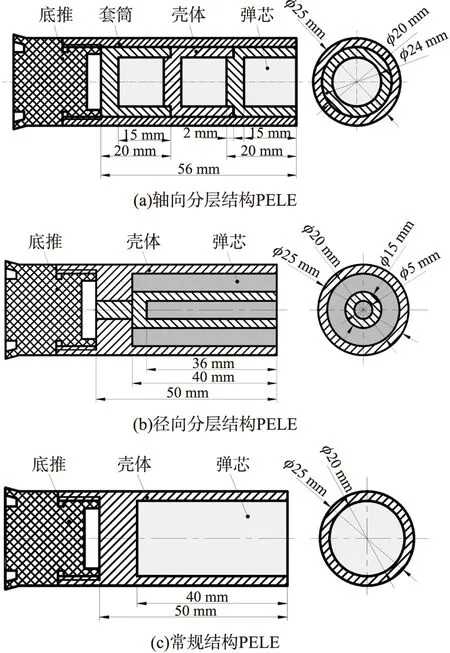

在常规PELE结构的基础上,本文创新性地提出了2种分层结构的PELE,即轴向分层结构PELE和径向分层结构PELE,如图1(a)和图1(b)所示。方案Ⅴ的弹丸为常规结构PELE(如图1(c)所示),其由金属壳体和塑料弹芯组成。弹丸中的底推部件与壳体底部相连,该部件是为了保障发射条件,其由尼龙材料加工而成,忽略其对实验结果的影响。

图1 3种结构的PELE

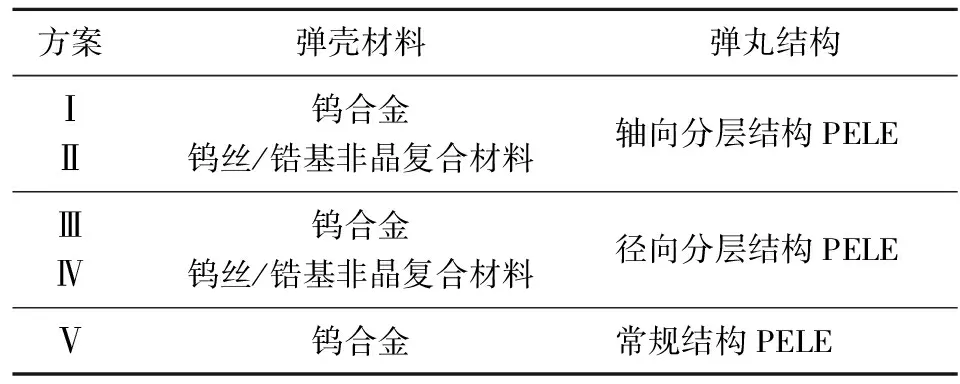

弹丸结构和壳体材料方案如表1所示。

表1 弹丸结构和壳体材料方案

方案Ⅰ、方案Ⅱ的弹丸为轴向分层结构PELE,其结构由三级小长径比的常规PELE沿轴向串联组成。为了保障弹丸在侵彻过程中的弹道稳定性,前后级侵彻体通过台阶面限制一定的轴向和径向相对移动;同时,将三级小长径比的常规PELE安装在铝制套筒中,进一步保证弹道稳定性。

方案Ⅲ、方案Ⅳ的弹丸即为径向分层结构PELE,其结构由内到外依次为:弹芯、壳体、弹芯和壳体,可将其视为由两层常规PELE组成。为了保证内层PELE与外层PELE的相对位置,两者通过轴孔方式连接。

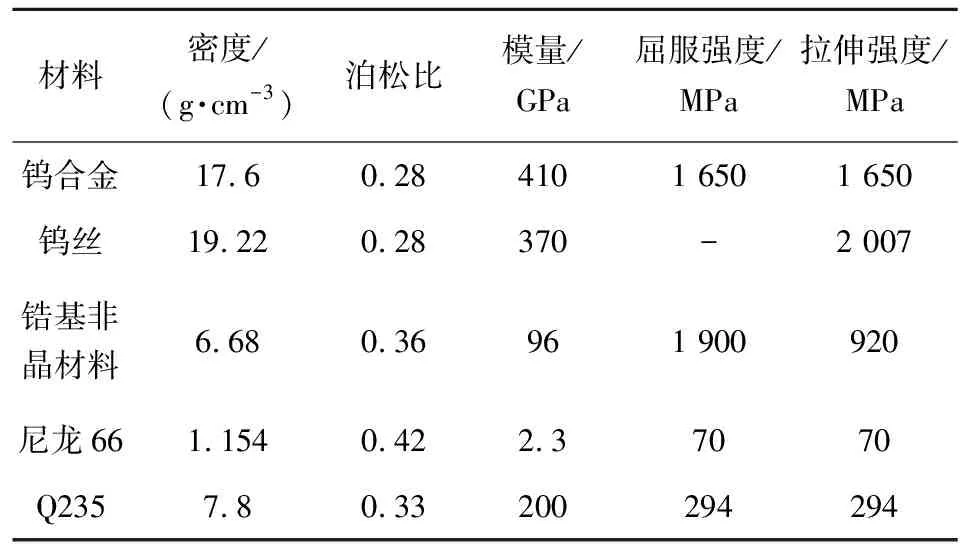

1.2 弹靶材料性能

本文的弹丸壳体材料分别选取钨合金和钨丝/锆基非晶复合材料,钨合金选用普通93W,其密度17.6 g/cm3。钨丝/锆基非晶复合材料由Zr38Ti17Cu10.5Co12Be22.5非晶材料和直径0.3 mm的钨丝组成,其中非晶材料作为黏结相,而钨丝作为增强相均匀分布在非晶材料中,钨丝的体积分数约为80%。弹芯和靶板分别选取尼龙66和Q235。弹丸和靶板材料的性能参数包括密度、泊松比、模量、屈服强度和拉伸强度等,具体参数见表2。

表2 弹丸和靶板的材料参数[11-13]

1.3 实验布置

试验采用25 mm弹道炮发射弹丸,实验布局和多层间隔金属靶板的布置如图2所示。炮口与第一块靶板之间的距离为6 m,第一块靶板前方0.5 m处布置测速纸靶,通过连接测速仪器测量弹丸的着靶速度。靶板尺寸(长度、宽度和厚度)为400 mm×400 mm×5 mm,相邻两层靶板之间的距离为0.2 m,由弹丸侵彻顺序依次命名为A,B,C,D号靶板。

图2 实验布置示意图

2 实验结果及分析

2.1 实验结果

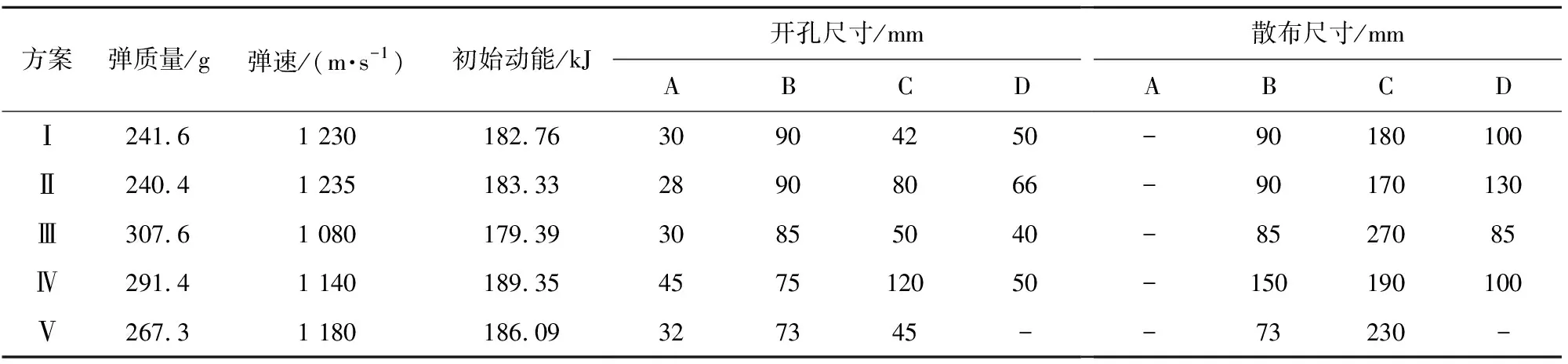

由于弹丸结构和壳体材料不同,故而不同方案弹丸的质量也不同。通过控制弹丸的着靶速度,保证弹丸具有相近的初始动能,如表3所示,弹丸的初始动能在189.35~179.39 kJ范围内波动,最大与最小动能的误差约为5.3%。为了对比分析不同弹丸结构和壳体材料对靶板的毁伤情况,实验后记录了靶板开孔尺寸和破片的散布尺寸,具体数值如表3所示。

表3 靶板的开孔和破片散布尺寸

2.2 分层结构PELE横向效应分析

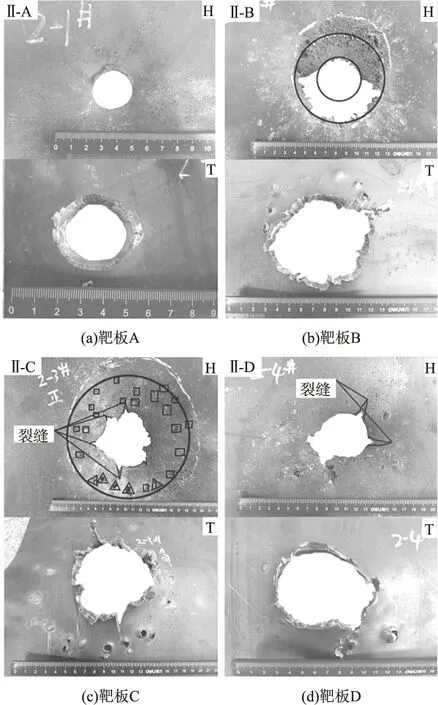

对比分析方案Ⅰ、Ⅲ和Ⅴ的实验结果,3种方案的弹丸壳体材料均为钨合金,而结构分别为轴向分层结构、径向分层结构和常规结构PELE,弹丸对多层间隔靶的破坏情况如图3所示。

图3 方案Ⅰ、Ⅲ、Ⅴ弹丸对每层靶板的破坏情况

对实验结果的详细分析如下:

①弹丸首先与靶板A作用,如图3(a)所示(以方案Ⅰ弹丸对靶板的破坏情况为例),以上3种方案的弹丸对靶板均形成了冲塞剪切破坏,其开孔皆近似圆形,且开孔直径约为30~32 mm,破坏效果没有明显差别。

②根据PELE的作用原理,弹丸穿透A靶后形成大量的破片。如图3(b)所示,这些穿靶后产生的破片对B靶板产生协同毁伤效果,从而形成了3~3.5倍弹径的开孔破坏,对比表3靶板B的开孔尺寸(3种方案依次为90,85和73 mm),可知方案Ⅰ、Ⅲ的弹丸对靶板B的开孔尺寸较方案Ⅴ分别提高了23%和16%。由于弹丸结构差异导致3种方案的弹丸产生的破片数量、大小和散布面积不同,通过对比图3(b)中“锯齿”形开孔边缘,获得3种方案圆周分布的破片数量依次约为24,35和19枚,可知方案Ⅰ、Ⅲ的弹丸穿靶后产生的破片数量较方案Ⅴ分别提高了5.3%和84.2%。由于开孔圆周破片的分布密度(单位长度破片数量)是决定破片协同毁伤作用的重要参数,根据表3靶板B的开孔尺寸,计算得到方案Ⅰ、Ⅲ、Ⅴ破片的圆周分布密度(每毫米长度上的破片数)分别为0.085,0.13和0.084枚,由此发现方案Ⅲ的破片圆周分布密度较方案Ⅴ提高了54.8%,而方案Ⅰ的破片圆周分布密度与方案Ⅴ基本相同;同时,结合图3(b)中方案Ⅰ靶板的破坏情况,靶板开孔部分未完全脱离靶板,说明圆周分布密度0.085 mm-1近似为临界值。综合上述分析,分层结构PELE相较于常规结构PELE可有效提高弹丸贯穿第1层靶后的破片数量和对第2层靶板的开孔尺寸,而径向分层结构PELE(方案Ⅲ弹丸)可有效提高破片的圆周分布密度。

③图3(c)为第3层靶板的破坏情况,其破坏形式主要包括中心部位的开孔破坏和周围的破片冲击破坏。结合表3靶板C的开孔尺寸,3种方案弹丸对靶板的开孔破坏尺寸依次为42,50和45 mm,相较于靶板B的开孔尺寸明显减小,说明靶板C的开孔主要由剩余弹丸冲击形成。分析破片对靶板C的冲击破坏:由于钨合金材料强度高,韧性低,弹丸产生的破片与靶板B作用后,破碎形成数量更多和质量更小的破片,并作用到靶板C上,图3(c)中矩形方框为破片对靶板的开坑,三角形框为破片对靶板的开孔,圆形框为破片的散布区域(图3(c)与此一致)。根据图3(c)中破片对靶板的开坑数量,方案Ⅰ的结果最少,说明方案Ⅰ弹丸产生的破片质量小,该破片与靶板B作用后形成质量更小的破片,其对靶板C已无法形成有效毁伤;根据图3(c)中对靶板的开孔数量,方案Ⅴ的结果最多,说明方案Ⅴ的弹丸产生的破片质量大,该破片与靶板B作用后形成质量更小的破片,但其对靶板C仍然可以形成有效毁伤。结合图3(d)第4层靶板的破坏情况,靶板上只有少量破片坑,并且弹丸对靶板产生的开孔为不规则形状,说明剩余弹丸未能垂直侵彻第3层靶板,因此弹丸侵彻靶板C未发挥作用而产生有效破片,并且剩余弹丸的弹道已严重失稳。综合上述分析,以钨合金作为壳体材料的分层结构PELE无法对第3层和第4层靶板继续形成高效毁伤。

2.3 复合材料分层结构PELE横向效应分析

2.3.1 轴向分层结构PELE对比分析

对比分析方案Ⅰ和Ⅱ的实验结果,2种方案均为轴向分层结构PELE,而壳体材料分别为钨合金和钨丝非晶复合材料,方案Ⅱ弹丸对多层间隔靶的破坏情况如图4所示。

图4 方案Ⅱ各层的破坏情况

对实验结果的详细分析如下:

①弹丸首先与靶板A作用,结合表3靶板A的开孔尺寸,方案Ⅰ和Ⅱ弹丸产生的开孔直径分别为30 mm和28 mm,两者没有明显差别;但是,方案Ⅱ靶板的通孔壁上有明显沟壑,由于在高速冲击条件下,非晶材料迅速发生气化,同时壳体受到径向力作用膨胀,加速钨丝束间分离,壳体外层钨丝更易发生弯曲、屈曲现象,对开孔边缘产生挂壁现象。

②方案Ⅱ弹丸产生的破片对靶板B的破坏情况如图4(b)所示,发现破片对靶板B未形成通孔破坏,仍有1/4开孔边缘连接;结合表3中靶板B的破片散布尺寸,方案Ⅰ、Ⅱ弹丸在靶板B上产生破片的散布尺寸均为90 mm,根据2.2节中的分析,方案Ⅰ弹丸在靶板B上产生破片的圆周分布密度近似为临界值,因此方案Ⅱ弹丸在靶板B上产生的有效破片数量要小于方案Ⅰ。分析其原因为:由于复合材料在钨丝垂直方向上的拉伸强度主要取决于黏结相的抗拉强度和黏结相与钨丝的界面黏结强度[14],且该强度值要明显低于复合材料在钨丝平行方向上的抗压强度。因此,在弹丸侵彻靶板的过程中,壳体受到轴向力和径向力共同作用,复合材料在径向(钨丝垂直方向)的低抗拉强度使壳体在径向膨胀力作用下迅速破碎为大量较细的钨丝束,轴向力作用使钨丝束发生纵向开裂和剪切断裂破坏,最终形成大量质量小的钨丝束破片;同时,侵彻过程中伴随着高温、高压,复合材料中的部分非晶相会发生气化[15],仅剩下增强相钨丝。因此,方案Ⅱ弹丸贯穿靶板B后产生的破片包含钨丝束破片和钨丝,因其质量过小,无法对靶板形成有效毁伤,如图4(b)靶板中的大量破片坑与此相互验证。

③图4(c)为第3层靶板的破坏情况,靶板C上分布着大量破片坑,同时,钨丝束破片穿过靶板B,分散形成的钨丝集中分布在中间开孔区域,大量钨丝虽然无法形成有效毁伤,但可使靶板抗力降低,剩余弹丸继续与靶板C作用,导致靶板产生变形和撕裂的开孔破坏,其破坏效果明显优于相同结构的钨合金壳体PELE。与方案Ⅰ(开孔尺寸42 mm)相比,方案Ⅱ弹丸对靶板C的开孔尺寸(约为80 mm)增加了90.5%。结合表3靶板D的破片散布尺寸,可知方案Ⅱ弹丸对靶板D的开孔和破片散布尺寸也均大于方案Ⅰ(约为其1.32倍),并且通过观察图4(d)靶板的破口形式发现,方案Ⅱ剩余弹丸的弹道仍然稳定。分析原因为:随着贯穿层数增加,弹丸剩余动能减小,同样由于钨丝/非晶复合材料的径向抗拉强度低而更易产生横向效应,在低速冲击条件下,弹丸与后续靶板作用后,复合材料壳体仍能破碎形成横向扩孔。综合上述分析,在对多层间隔靶的持续毁伤方面,以复合材料作为壳体的轴向分层结构PELE可对第3层和第4层靶板继续形成高效毁伤,且其相较于钨合金壳体的轴向分层结构PELE有明显提升。

2.3.2 径向分层结构PELE对比分析

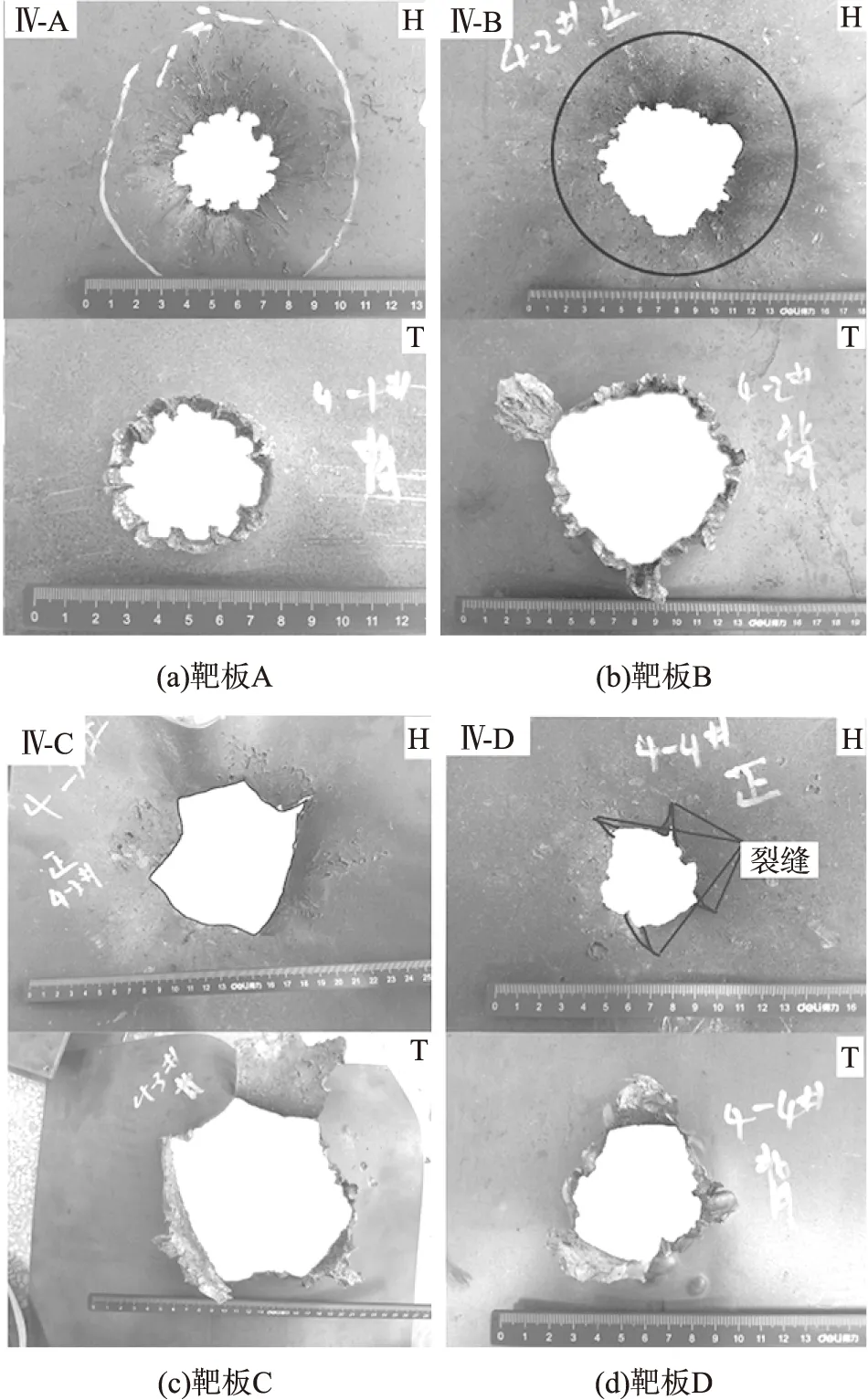

对比分析方案Ⅲ和Ⅳ的实验结果,2种方案均为径向分层结构PELE,而壳体材料分别为钨合金和钨丝非晶复合材料,方案Ⅳ弹丸对多层间隔靶的破坏情况如图5所示。

图5 方案Ⅳ各层的破坏情况

对实验结果的详细分析如下:

①方案Ⅳ弹丸首先与靶板A作用,如图5(a)所示,弹丸对靶板A的破坏形式明显不同于方案Ⅲ的冲塞剪切破坏,其开孔边缘呈“锯齿”形状,在开孔周围有明显“丝状”开坑,并且其开孔尺寸约为方案Ⅲ的1.5倍。分析其原因为:由于复合材料径向拉伸强度较低,在侵彻过程中,壳体在径向载荷作用下,快速产生了膨胀变形并且破碎,对靶板形成了更大尺寸的“锯齿”形开孔;同时,钨丝在拉伸应力作用下发生离散,产生大量具有较高径向速度的钨丝段,在穿孔周围留下钨丝印痕。

②由表3靶板B的开孔尺寸和破片散布尺寸可知,方案Ⅳ的开孔尺寸(75 mm)要低于方案Ⅲ(85 mm),而破片的散布尺寸(150 mm)要高于方案Ⅲ(85 mm),原因在于:复合材料径向拉伸强度要低于钨合金拉伸强度,这导致复合材料壳体产生破片的径向速度要低于钨合金壳体,从而导致穿靶后形成的破片对靶板B的开孔尺寸较方案Ⅲ减小。图5(b)中开孔周围的开坑主要由钨丝造成的,与方案Ⅳ弹丸对靶板A开孔周围产生“丝状”开坑的机理相同,在侵彻过程中,钨丝束破片间的黏结相不断气化,钨丝在拉伸应力作用下发生离散,产生大量具有较高径向速度的钨丝段,因此方案Ⅳ弹丸破片散布尺寸更大。

③由表3可知,方案Ⅳ弹丸破片对靶板C的散布尺寸与开孔尺寸相近,表现出钨丝/锆基非晶复合材料形成的破片分布更加集中,能够对靶板形成预毁伤,降低靶板抗力,同时径向分层结构PELE壳体破碎形成的破片比常规结构PELE和轴向分层结构PELE更多,在剩余弹丸冲击作用下,形成更大的撕裂开孔破坏,如图5(c)所示,靶板变形非常严重,且其开孔尺寸为120 mm,约为方案Ⅲ开孔尺寸的2.4倍。由于钨丝/锆基非晶复合材料低抗拉强度的特性,弹丸与靶板C作用后,仍然可以产生破片,并且剩余弹丸与靶板D作用表现出横向扩孔效应,对靶板D形成撕裂开孔破坏,开孔尺寸和破片散布尺寸均优于方案Ⅲ(约为其1.25倍)。综合上述分析,以复合材料作为壳体的径向分层结构PELE,可对第3层和第4层靶板继续形成高效毁伤,且其相较于钨合金壳体的径向分层结构PELE有明显提升。

对比分析方案Ⅱ和Ⅳ的实验结果可以发现,钨丝/锆基非晶复合材料在2种结构中均表现出易于分散且破片分布集中的特性,但径向分层结构PELE能够产生更多破片,且对靶板形成更大的开孔尺寸。

3 结论

在保证动能相近的条件下,弹丸的着靶速度范围为1 050~1 250 m/s,对比分析了3种不同弹丸结构和2种不同壳体材料对多层间隔靶的横向效应,可以得到以下结论:

①通过对比以钨合金为壳体材料的分层结构PELE与常规结构PELE对多层间隔靶的毁伤效果,轴向分层结构和径向分层结构相较于常规结构PELE,贯穿第1层靶板产生的破片数量分别提高了5.3%和84.2%,且对第2层靶板形成的开孔尺寸分别提高了23%和16%。但是,以钨合金作为壳体材料的分层结构PELE对第3层和第4层靶板的开孔尺寸仅为45~55 mm,无法对其继续形成高效毁伤。

②对比壳体分别采用钨合金(方案Ⅰ)和钨丝/锆基非晶复合材料(方案Ⅱ)的轴向分层结构PELE对多层间隔靶的毁伤效果发现,虽然方案Ⅱ的弹丸在贯穿第1层靶板产生的有效破片数量要少于方案Ⅰ,但是,其对第3层和第4层靶板的开孔尺寸分别较方案Ⅰ提升了90.5%和32%。即方案Ⅱ可对第3层和第4层靶板继续形成高效毁伤。

③对比壳体分别采用钨合金(方案Ⅲ)和钨丝/锆基非晶复合材料(方案Ⅳ)的径向分层结构PELE对多层间隔靶的毁伤效果发现,虽然方案Ⅳ的弹丸在第2层靶上开孔尺寸有所减弱。但是,其在第1层靶上即可形成约为方案Ⅲ的1.5倍开孔,且在第3层、第4层靶板上形成的开孔尺寸分别提升140%和25%。综合对比可得,方案Ⅳ对靶板的破坏效果显著优于其他方案。