钨球破片撞击指控装备毁伤效应研究

2021-07-13尹世庄

李 磊,石 全,李 兵,李 峰,尹世庄

(1.陆军工程大学石家庄校区, 石家庄 050003; 2.中国人民解放军32142部队, 河北 保定 071000; 3. 32031部队, 河南 开封 475000)

指控装备作为战场指挥作战的核心装备和战场态势塑造布局的“中枢神经”,其“生死存亡”受到敌我双方共同关注。2017年陆军在天津直博会上首次公开了部分侦察指控装备,其中轮式方舱指挥车作为典型指控装备,还没有装甲防护[1]。钨球破片是典型的预制破片,广泛应用于各种导弹和炮弹战斗部,它能够穿透一定厚度的装甲靶板,能够直接威胁到一般装备的生存性,因此也是毁伤领域学者研究的热点。王雪等[2]对球形破片侵彻多层板弹道极限的量纲进行分析,得出对于确定厚度的靶板,当靶板分层数大于2层,随着分层数增加,靶板抗侵彻性能降低;屈科佛等[3]对多层靶板抗不同形状高速破片侵彻性能进行研究,得到球形破片对多层靶板的侵彻能力最强;张起博等[4]对弹丸侵彻多层目标过程数值仿真及计层策略进行了研究,利用弹丸垂直和水平加速度,剔除干扰计层项,实现了精确计层。以上研究对象都是针对厚度相等的多层靶板,对于工程实际中破片侵彻厚度不同的多层等效靶板的研究较少。本文在此基础上,结合指控装备结构特点,分析建立等效模型和等效靶板,利用有限元软件进行仿真,通过设置和改变不同参量,研究指控装备等效的不同厚度多层靶板抵抗钨球破片侵彻的能力,为改进指控装备防护设计提供借鉴。

1 指控装备结构分析与等效模型建立

1.1 指控装备结构特点

陆军现役典型指控装备以轮式方舱指挥车为主,其基本结构包括车辆底盘、驾驶舱和作业舱三大部分。发挥指挥控制与通信等核心功能的部件主要集中在作业舱里,这些部件几乎都是电子类部件,各部件内部由电路板和电子器件组成,外部由金属腔体封装,拥有独立功能,部件间用信号线连接。作业舱呈长方体结构,靠近驾驶舱一侧为作业舱的前侧。部件在作业舱里的设置分为2种情况,一种情况是固定在指挥作业席位的作业桌上,除部件自身的腔体外壳,无其他防护;另一种情况是集成排列设置在立式机柜中,机柜固定在作业舱的前侧,为满足人机交互所用的屏幕、操作旋钮、按键等需求,机柜正面没有设置铝合金板,其他各面都有铝合金板包围,对内部部件具有保护作用。这种结构特点下,当预制钨球破片战斗部在指控装备周围爆炸时,假设有钨球破片击中工作舱,则高速钨球破片首先会侵彻并穿透指控装备工作舱舱板,而后对于设置在舱体内的无防护部件,若钨球破片能够继续穿透部件腔体板,则可以判定该部件毁伤;对于设置在工作舱内部机柜中的部件,若钨球破片能够先穿透机柜板(入射方向为机柜板迎面方向),再穿透部件腔体板,则可以判定该部件毁伤。

陆军典型指控装备工作舱按照结构形式可分为骨架和大板,骨架采用钢材料,大板主要由内外蒙皮、芯材、格梁等构成,厚度约为60~80 mm。内部机柜和部件腔体大多采用铝合金材料来整体减轻设备质量[5]。

1.2 指控装备等效几何模型

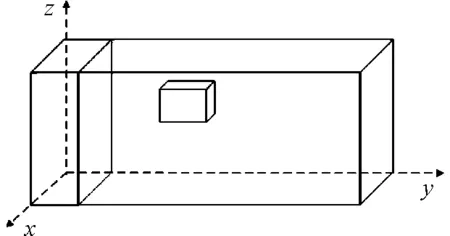

对于钨球破片侵彻指控装备研究,指控装备的易损性主要体现在舱体、柜体和腔体等效靶板的厚度和易损面积的大小。这里可简化认为指控装备易损部件由工作舱体、内部机柜柜体、内部部件腔体组成,其几何外形可近似等效为相同尺寸的立方体的组合,则指控装备简化等效几何模型如图1所示。

图1 指控装备简化等效几何模型示意图

1.3 指控装备舱体、机柜柜体和部件腔体等效靶板分析

指控装备工作舱体是由复合材料组成的,对内部部件可以起到保护作用,有学者研究发现工作舱体的舱板可以等效为20 mm厚的LY-12铝合金板,机柜柜体可等效为6.66 mm厚的LY-12铝合金板,电子部件腔体可等效为9.54 mm厚的LY-12铝合金板[6]。常用等效靶板关系式为

bσB=bA1σA1

(1)

式中:b为目标实际厚度(mm);σB为目标实际强度(MPa);bA1为目标等效铝板厚度(mm);σA1为标准铝板强度(MPa)。

已有学者通过量纲理论和量纲分析研究表明[2],不同材质靶板间存在以下等效关系:

(2)

式中:h0为原靶板厚度(mm);σ0为原靶板强度极限(MPa);ρ0为原靶板材料密度(kg/m3);σ为等效靶板强度极限(MPa);ρ为等效靶板材料密度(kg/m3);h为等效靶板厚度(mm);E0为原靶板材料的弹性模量(GPa);E为等效靶板材料的弹性模量(GPa);k为等效复合系数,取2/3。

钨球破片对靶板的侵彻是一种高应变率下的变形和破坏,是应变硬化效应与热软化效应耦合作用下出现了绝热剪切带,运用能量等效原则来表述靶板等效关系[7],即

(3)

式中:h1为原靶板厚度(mm);h2为等效靶板厚度(mm);τ1为原靶板剪切强度(MPa);τ2为等效靶板剪切强度(MPa)。

假设钨球破片侵彻靶板需要同时克服靶板的屈服强度和剪切强度。由于克服靶板屈服强度所消耗的破片能量比较大,占总体消耗能量大部分[8]。同时在高应变率和高温条件下,剪切强度是变化的,数值不固定。故可认为在破片穿透靶板时靶板的强度可取极限强度值。LY-12铝和4340钢材料的主要技术参数见表1。

表1 LY-12铝和4340钢的主要技术参数

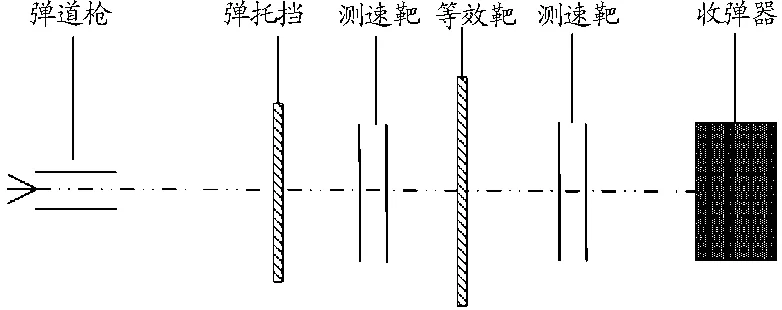

由式(2)可得某型指控装备舱体板、机柜柜体板、部件腔体板的等效LY-12铝和4340钢的厚度见表2。

表2 某型指控装备等效靶板厚度

2 钨球破片对等效靶板极限穿透速度分析

2.1 极限穿透速度

钨球破片侵彻等效靶板过程中,首先要判断钨球能否穿透等效靶板,因此要考虑破片极限穿透速度的问题。目前,关于破片极限穿透速度的研究较多,但当破片速度低于 1 500 m/s 时,适合采用德马尔公式[9],即

(4)

式中:Vj为极限穿透速度(m/s);d为球形破片直径(m);h为均质靶板厚度(m);m为球形破片质量(kg);θ为速度方向与靶板法向间夹角(°);K为穿透复合系数。

一般情况下,K的具体取值与钨球硬度和靶板的硬度有关,硬度越大取值越大,由文献[5]可知,钨球破片对4340钢靶板侵彻,K取值为52 935,钨球破片对LY-12铝靶板侵彻,K取值为28 403。利用德马尔公式,可以初步判断钨球破片能否穿透各等效靶板,或者当钨球破片穿透第1层等效靶板(舱体板)后,剩余速度能否继续穿透第2层等效靶板(可能为柜体板或者腔体板,具体视部件所处位置而定)和第3层等效靶板(位于机柜中的腔体板)。

2.2 实验验证

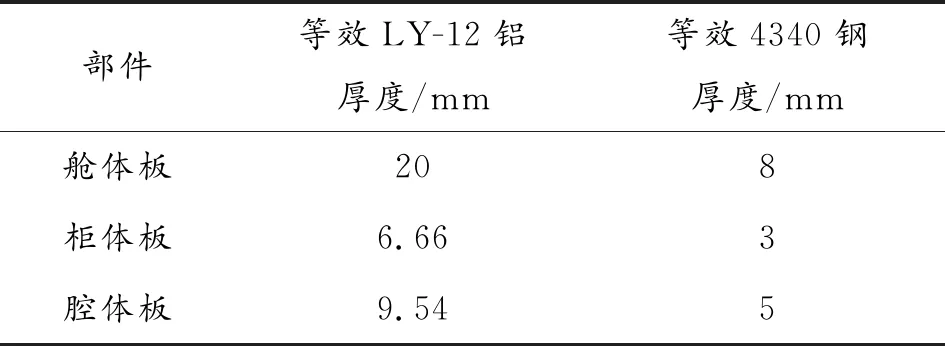

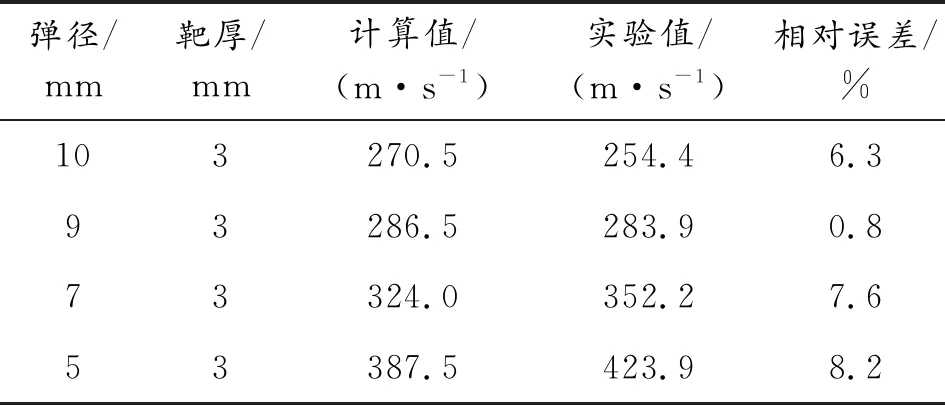

为了验证极限穿透速度公式和穿透复合系数K能否满足工程计算的要求,设计钨球破片对4340钢等效靶板侵彻实验。实验采用弹道枪为发射装置,口径为14.5 mm。硝化棉火药为发射药,通过调节装药量控制破片的速度,钨球破片的直径为10 mm、9 mm、7 mm、5 mm,运用4通道测时仪记录破片通过测速靶时间,进而计算破片速度,实验布置图如图2[10]。

图2 钨球破片侵彻等效靶板实验布置示意图

钨球破片的密度为17.5 g/cm3,极限强度为880 MPa。等效4340钢靶板的有关参数表1已经列出。参考国军标GJB3197—98方法,调整装药量来控制钨球破片侵彻速度,可以获得钨球侵彻等效靶板极限穿透速度值,并与计算值进行比较,见表3。

表3 实验值与计算值对比表

由表3可知:实验值与计算值间相对误差小于10%,因此式(4)可以满足工程计算的需要。

3 钨球破片侵彻等效靶板有限元仿真分析

钨球破片侵彻等效靶板仿真研究中,首先考虑简单情况,即钨球破片穿透指控装备舱体板之后,直接侵彻无机柜保护设置在舱体内的无防护部件。

3.1 模型建立

采用AUTODYN软件建立双层靶板和钨球破片的三维模型。由于模型具有对称性,所以建立1/2模型可满足需求。通过对指控装备舱体、机柜柜体和部件腔体等效靶板分析可知[11],第1层(舱体板)等效靶板为4340钢靶板,尺寸为200 mm×100 mm×8 mm;第2层(腔体板)等效靶板为4340钢靶板,尺寸为200 mm×100 mm×5 mm。钨球破片直径为8 mm,材料选择钨合金。考虑避免初始渗透,钨球距离第1层等效靶板0.5 mm,第1层等效靶板和第2层等效靶板距离为15 mm,这是考虑指控装备舱体内部裸露部件设置紧邻舱体板的理想情况。通过设置参数,给靶板固定边界条件[11]。钨球破片和等效靶板采用拉格朗日算法,钨球破片的网格划分为1 mm,等效靶板网格划分中间为1 mm、两边为2 mm,由中间到两边渐变划分。整个有限元模型如图3所示。

3.2 参数选取

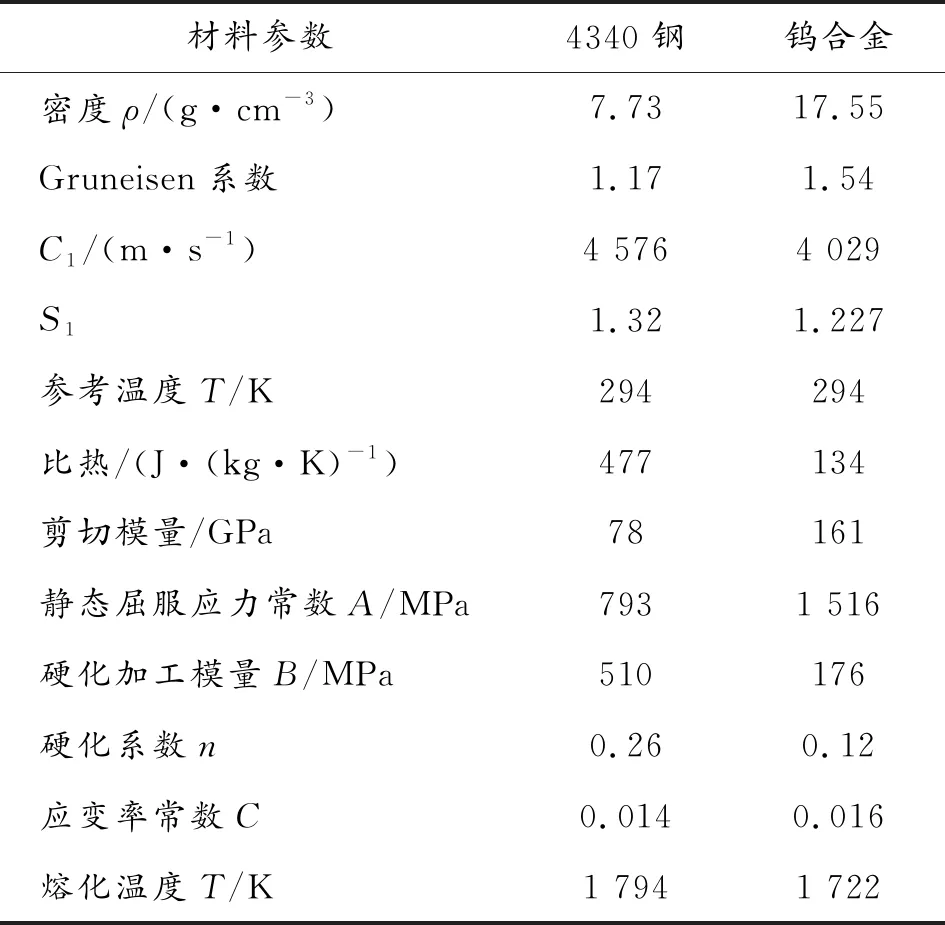

选取AUTODYN软件中自带的材料模型参数,钨合金和4340钢状态方程均采用Shock,强度模型均采用Johnson Cook。钨合金的侵蚀模型采用Geometric Strain, 4340钢的侵蚀模型采用Failure。各材料具体参数见表4。

表4 4340钢和钨合金参数

3.3 结果分析

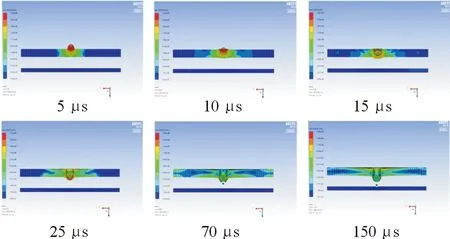

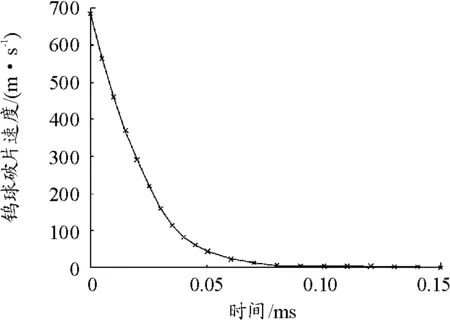

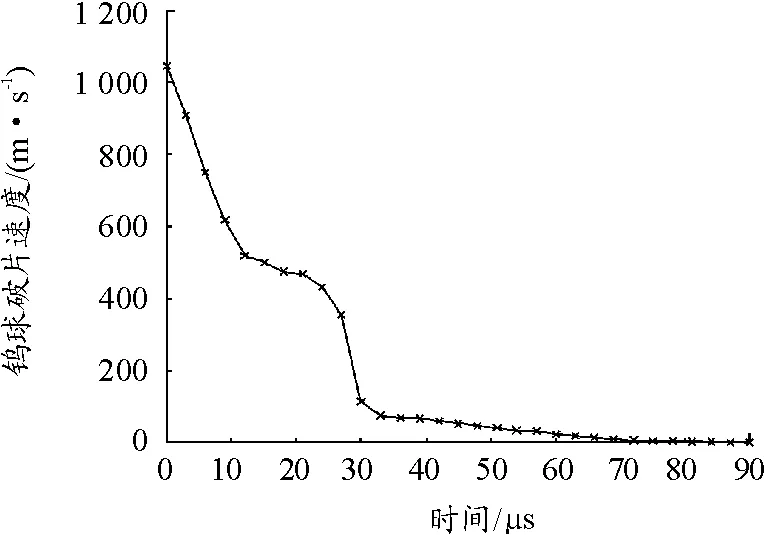

由式(4)可知:当钨球破片直径为8 mm,4340钢靶板厚度为8 mm时,可以计算出钨球对等效靶板的极限穿透速度值为675.74 m/s。通过多次仿真获得的钨球对等效靶板的极限穿透速度值为684.56 m/s。理论值与仿真值之间的误差为1.31%,小于10%,符合工程计算的要求。同时也说明有限元仿真过程中模型建立、参数设置和算法选取的合理性,仿真的结果也是可靠的。令钨球速度为684.56 m/s开始仿真,则不同时刻钨球侵彻第1层等效靶板应力云图如图4,钨球破片穿透第1层等效靶板速度衰减曲线如图5所示。

图4 钨球侵彻第1层等效靶板应力云图

图5 钨球破片穿透第1层等效靶板速度衰减曲线

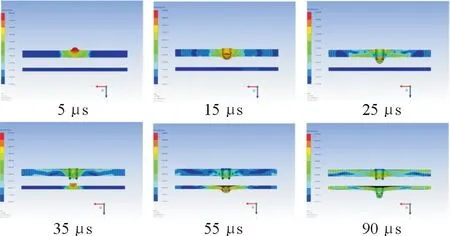

通过不断提高钨球破片侵彻等效靶板的初始速度,钨球穿透第1层等效靶板后,开始侵彻第2层等效靶板。通过多次数值模拟仿真,当钨球破片初始速度达到1 045.45 m/s时,钨球破片穿透第2层等效靶板后速度降为0 m/s。这个速度的意义在于,当钨球破片速度超过1 045.45 m/s时,钨球破片可以轻易穿透陆军某型指控装备舱体板,且剩余速度仍可以穿透设置于舱体内无防护的部件腔体板,从而造成部件的毁伤。不同时刻钨球侵彻第2层等效靶板应力云图如图6,钨球破片穿透第2层等效靶板速度衰减曲线如图7所示。

图6 钨球侵彻第2层等效靶板应力云图

图7 钨球破片穿透第2层等效靶板速度衰减曲线

改变仿真方案,在原有两层等效靶板中间加一层3 mm的4340钢等效靶板,各靶板间的间距依然设置为15 mm,多次仿真可得,当初始速度为1 288.35 m/s时,钨球破片可以穿透3层靶板后速度降为0 m/s。这个速度的意义在于,当钨球破片速度超过1 288.35 m/s时,钨球破片可以轻易穿透陆军某型指控装备舱体板,剩余速度仍可以穿透机柜柜体板和机柜内相邻机柜板的部件腔体板,从而造成部件的毁伤。

4 不同参量对毁伤效应的影响分析

4.1 钨球速度的影响

钨球破片侵彻两层等效靶板的仿真研究中,钨球破片的速度对毁伤能力具有重要的影响。利用图4建立的有限元模型,钨球破片和等效靶板的各项参数设置不变,钨球破片垂直侵彻等效靶板,初始速度分别设置为800 m/s、900 m/s、1 000 m/s、1 100 m/s、1 200 m/s共5组进行仿真,结果如表5所示。

表5 不同速度下钨球破片侵彻等效靶板仿真结果

分析仿真结果可知:钨球破片随着初始速度的增加,其穿透两层等效靶板的能力越强,对指控装备舱体和设置在舱体内无防护部件毁伤越容易。初始速度增加过程中,破片的剩余质量越来越小,损失质量先变大再变小。这说明等效靶板总体上随破片初始速度的增加,抗毁伤能力在增强,破片损失动能随初始速度的增加而增加。当破片速度为1 100 m/s时,靶板抗毁伤能力虽有所增加,但不足于抵抗破片穿透能力,两层等效靶板被穿透,部件毁坏。

4.2 钨球直径的影响

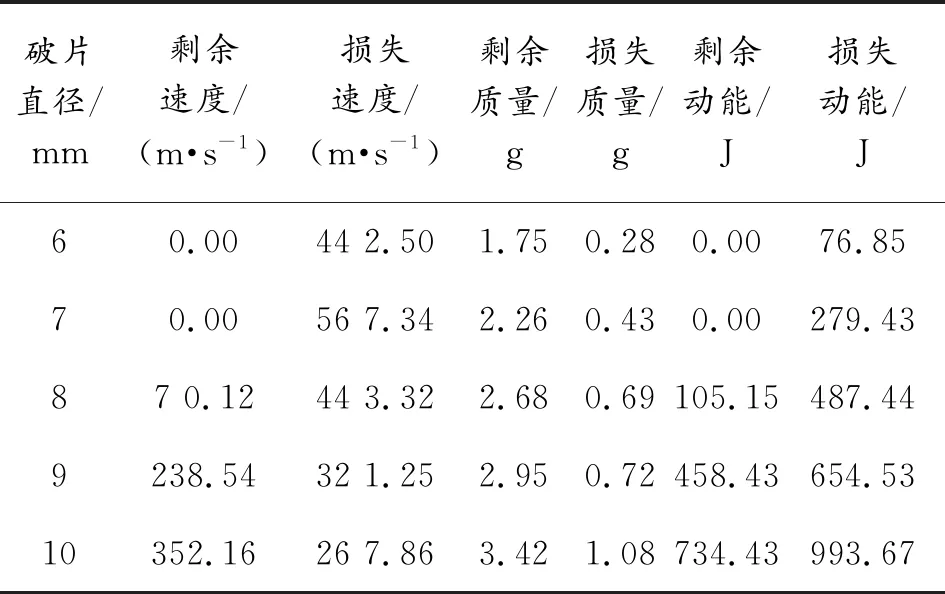

钨球破片侵彻两层等效靶板的仿真研究中,钨球破片的质量对毁伤能力同样具有重要的影响。钨球的质量是由钨球直径决定的。利用图4建立的有限元模型,钨球破片和等效靶板的各项参数设置不变,钨球破片垂直侵彻等效靶板,初始速度为1 100 m/s,破片直径设置6 mm、7 mm、8 mm、9 mm、10 mm共5组进行仿真,结果如表6所示。

表6 不同直径下钨球破片侵彻等效靶板仿真结果

分析仿真结果可知:当破片直径小于7 mm时,破片未能穿透第2层等效靶板,毁伤模式为侵彻毁伤;当破片直径等于7 mm时,破片未能穿透第2层等效靶板,等效靶板消耗了过多破片的速度与动能,此时第2层靶板对破片的抗毁伤能力最好,与破片直径为10 mm时第2层靶板抗毁伤能力提高了110%;当破片直径大于或等于8 mm时,破片穿透能力明显增强,能够穿透两层等效靶板,破片的损失速度虽然变小,损失动能却越来越大,说明等效靶板对破片的抗毁伤能力越来越强。

4.3 钨球入射角度的影响

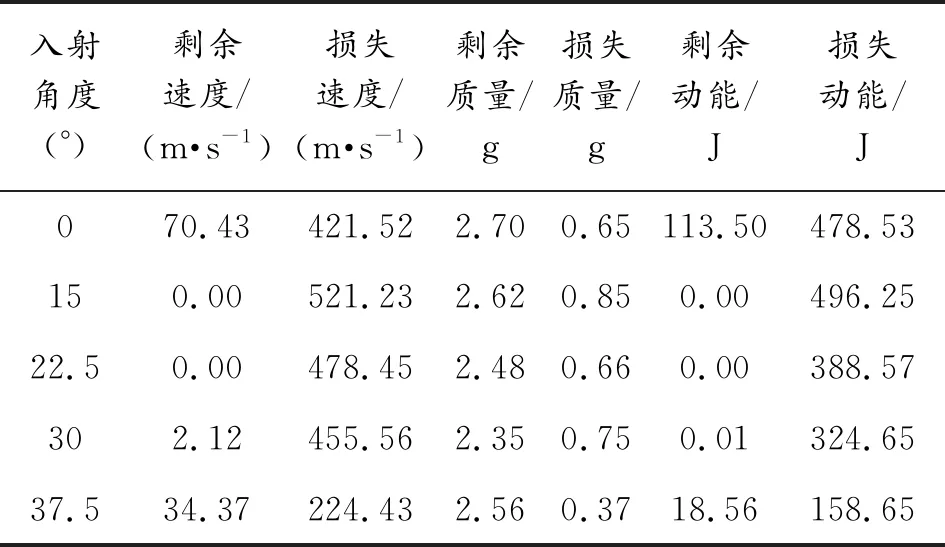

钨球破片侵彻两层等效靶板的仿真研究中,为了分析钨球破片入射角度对毁伤能力的影响,在图4建立的有限元模型基础上,钨球破片和等效靶板的各项参数设置不变,初始速度为1 100 m/s,改变钨球破片入射角度,分别取0°、15°、22.5°、30°、37.5°共5组进行仿真,结果如表7所示。

表7 不同入射角度下钨球破片侵彻等效靶板仿真结果

分析仿真结果可知:随着入射角度的不断增加,破片对第1层等效靶板能够穿透,对第2层等效靶板的毁伤由穿透模式变为侵彻模式,再变为跳飞模式。破片的剩余质量随着入射角度增加而减少,损失质量不断增加,说明破片在倾斜入射等效靶板后,毁伤行程变长,靶板的抵抗能力增加。当破片入射角度达到跳飞临界角度时,破片不再侵彻第2层靶板,改为跳飞模式,损失质量比侵彻模式下有所减小,从能量的角度看,当破片入射角度大于30°时,破片毁伤第2层靶板时跳飞,并未在第2层靶板损失过多能量,这时靶板的抗毁伤能力减小,但破片能够继续剩余速度和动能。

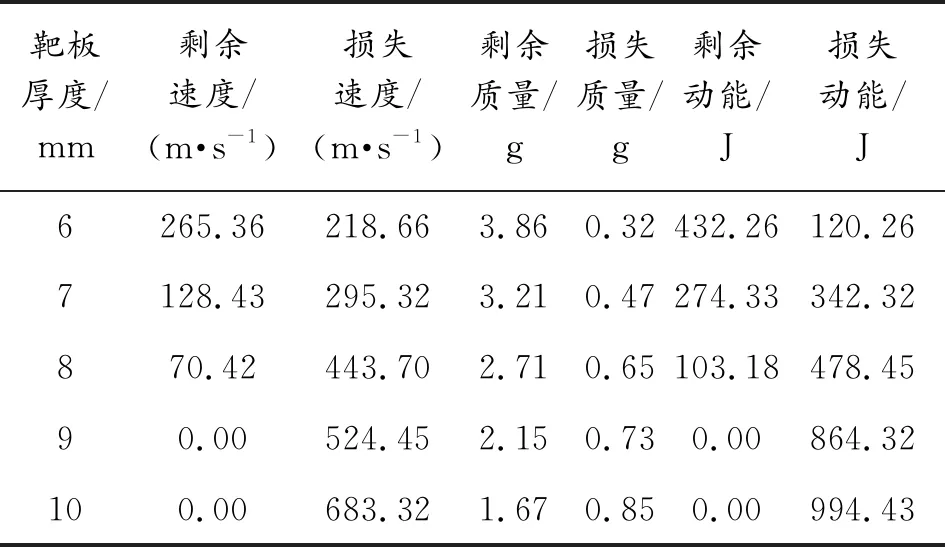

4.4 靶板厚度的影响

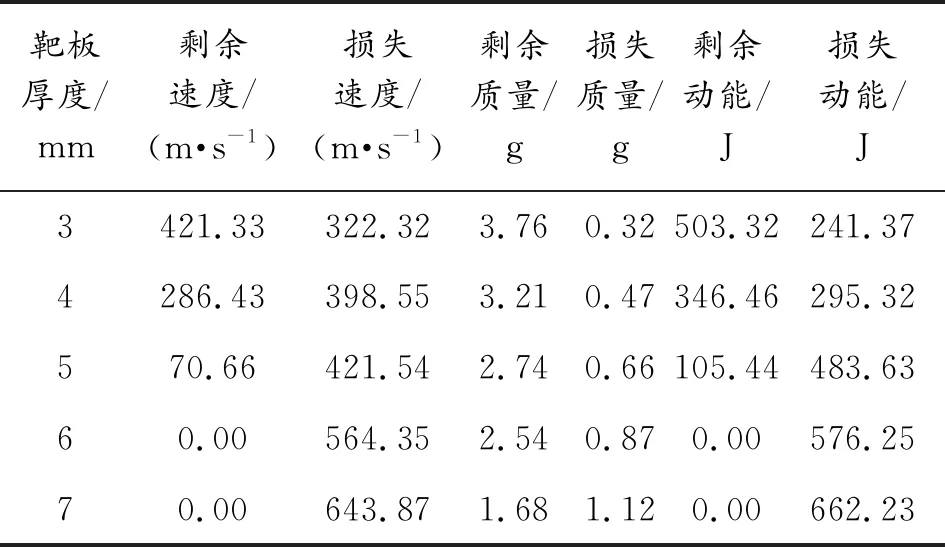

钨球破片侵彻两层等效靶板的仿真研究中,靶板厚度对毁伤能力有直接影响,在图4建立的有限元模型基础上,钨球破片和等效靶板的各项参数设置不变,初始速度为1 100 m/s,首先固定第2层靶板厚度,改变第1层靶板厚度,分别取6 mm、7 mm、8 mm、9 mm、10 mm,共5组进行仿真,结果如表8所示。而后固定第1层靶板厚度,改变第2层靶板厚度,分别取3 mm、4 mm、5 mm、6 mm、7 mm,共5组进行仿真,结果如表9所示。

表8 第1层靶板厚度改变后仿真结果

表9 第2层靶板厚度改变后仿真结果

由表8可知:随着第1层等效靶板厚度的增加,钨球破片剩余质量、剩余速度、剩余动能都越来越小,这说明第1层等效靶板厚度增加可以更好的抵抗钨球破片的毁伤。当第1层等效靶板厚度大于8 mm时,破片在该层等效靶板上损失的质量和速度明显增加,导致破片在侵彻第2层等效靶板时毁伤能力不足,毁伤模式由穿透变为侵彻。

由表9可知:随着第2层等效靶板厚度的增加,钨球破片剩余质量、剩余速度、剩余动能也都越来越小,甚至剩余速度和剩余动能降为0,这说明第2层靶板厚度增加加大了钨球破片质量、速度、动能的损失,提高了第2层等效靶板抵抗钨球破片毁伤的能力,最终钨球破片由穿透毁伤变为侵彻毁伤。

总的来说,无论是增加第1层还是第2层等效靶板的厚度,都可以有效增加靶板的抗毁伤能力,破片毁伤模式也由穿透变为侵彻。

4.5 靶板间隔的影响

为了分析靶板间隔对毁伤能力的影响,在图4建立的有限元模型基础上,在原有两层等效靶板中间加一层3 mm的4340钢等效靶板,对钨球破片侵彻3层等效靶板进行仿真研究,钨球破片和等效靶板的各项参数设置不变,钨球破片初始速度设置为1 300 m/s,第1层和第2层间隔同第2层和第3层间隔设置相同,分别取0 mm、15 mm、30mm、45 mm、60 mm,共5组进行仿真,结果如表10所示。

表10 不同靶板间隔下钨球破片侵彻等效靶板仿真结果

分析仿真结果可知:随着等效靶板间隔越来越大,钨球破片的剩余速度、剩余质量、剩余动能都越来越小。当等效靶板之间间隔为0 mm时,破片最容易穿透靶板,毁伤能力比较大,靶板的抗毁伤能力也较大。当等效靶板之间间隔增大时,钨球破片的穿透能力明显降低。当靶板间隔大于30 mm时,钨球破片只穿透前两层靶板,对第3层变为侵彻,这是由于破片在经过靶板间隔过程中失能较多造成的,导致毁伤能力下降。

5 结论

本文对陆军典型指控装备结构特点进行分析,建立了指控装备舱体和内部部件腔体的等效几何模型。从理论和实验角度分析了钨球破片对等效靶板侵彻特性,运用有限元软件AUTODYN对钨球破片侵彻等效靶板的毁伤效应进行数值模拟仿真。得出如下结论:

1) 当钨球破片速度达到684.56 m/s时,可以穿透一层(8 mm)等效靶板;当钨球破片速度达到1 045.45 m/s时,可以穿透两层(8+5 mm)等效靶板;当钨球破片速度达到1 288.35 m/s时,可以穿透3层(8+3+5 mm)等效靶板。

2) 随着破片的直径、速度增加,破片对等效靶板毁伤能力增加,靶板的抗毁伤能力也增加。当破片直径为7 mm时,靶板对破片的抗毁伤能力最佳。

3) 破片随着入射角度的增大,破片对第2层靶板毁伤方式也由穿透变为侵彻和跳飞,对于第1层靶板,其抗毁伤能力不断增加,对于第2层等效靶板,破片发生跳飞前靶板抗毁伤能力不断增加,破片跳飞后,靶板抗毁伤能力减小。

4) 无论是增加第1层还是第2层等效靶板的厚度,靶板的抗毁伤能力都增加;随着靶板间隔变大,破片对等效靶板毁伤能力减弱,破片在经过靶板间隔过程中失能较多,靶板的抗毁伤能力反而会降低。