平头破片侵彻中厚Q235靶板的破坏模式研究

2020-08-05赵鹏铎李旭东

周 卿,黄 松,赵鹏铎,李旭东

(1.海军装备部, 北京 100036; 2.海军研究院, 北京 100161)

随着防护材料的发展,新型防护材料越来越多地应用于防护结构的设计中,但由于钢板在强度、弹塑性、可加工性、承载能力、价格低廉等方面的优势,决定了其仍是防护领域应用最广泛的材料之一[1-2]。国内外学者对钢的防护及抗侵彻性能进行了大量研究[2-9],国内邓云飞等研究了单层/多层Q235钢板对半球形/平头形弹的抗侵彻特性[2,7-8]。任杰等[9]对SS、AS特种钢及Q235钢进行了力学性能测试,并研究了3种不同低碳钢对平头圆柱形破片的抗侵彻性能。研究所采用的Q235靶板多是薄板,而随着防护结构的不断加厚和改善,对中厚靶的研究也需进一步研究。同时对从薄靶到厚靶的Q235钢的弹道极限速度也缺乏的规律性。本文首先对Q235钢靶板进行了静态压、拉力学性能测试,采用弹道枪实验获得了12~18 mm厚Q235靶板的弹道极限速度和靶板破坏模式,验证了数值仿真结果的可靠性。通过仿真分析了靶板的破坏模式及破片的侵蚀情况,最后通过数据拟合获得了平头弹侵彻Q235靶板的弹道极限速度随靶板厚度的变化规律,研究结果可为防护结构的抗弹性能研究提供参考。

1 Q235钢基本力学性能

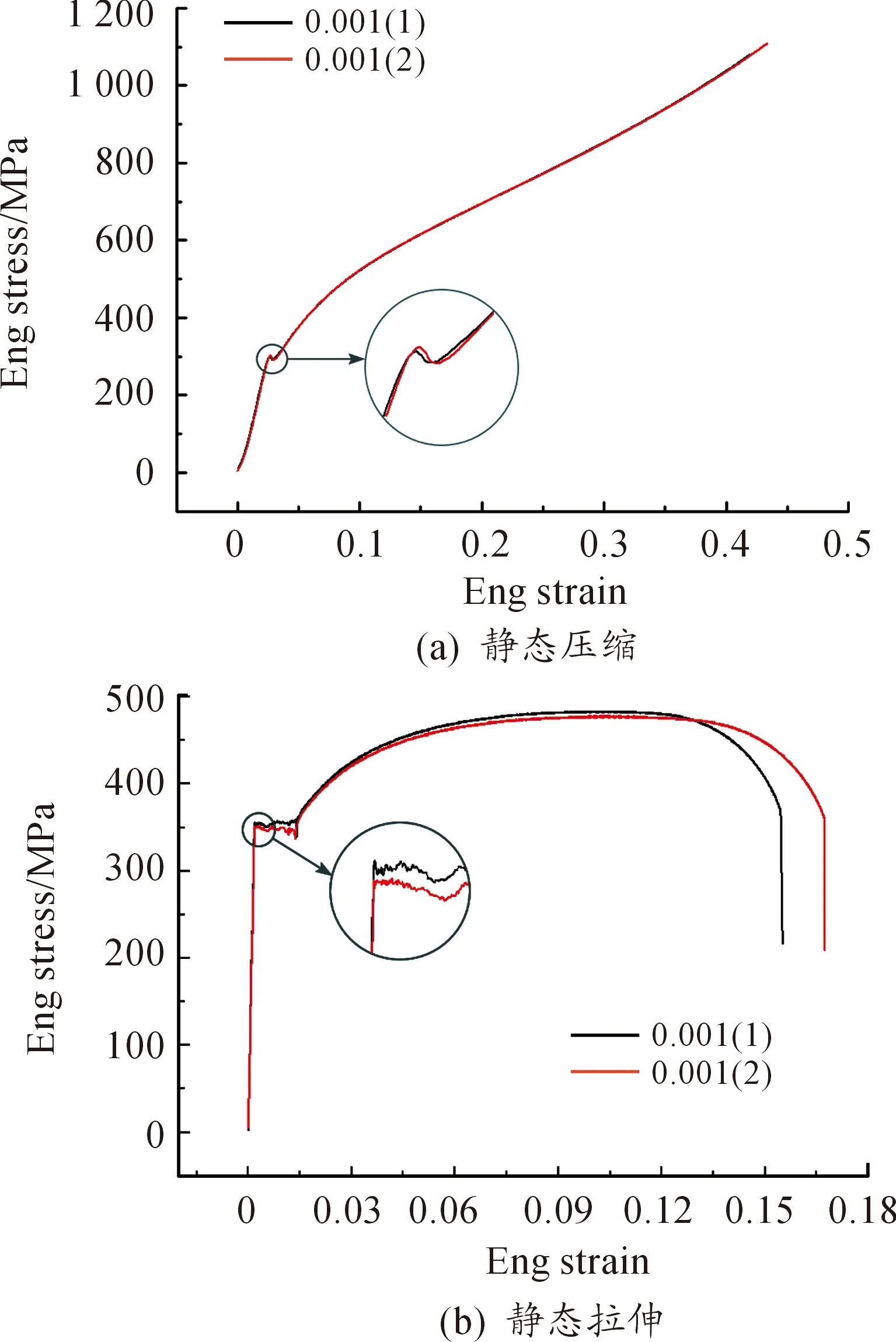

为了获得Q235低碳钢在轴向静压/拉作用下的力学性能,进行了靶板材料的静态压缩/拉伸试验,压缩试样尺寸及要求根据GB/T7314—2005金属材料室温压缩试验方法[10]进行加工,拉伸试样尺寸及要求根据GB/T228.1—2010金属材料:拉伸试验-室温试验方法[11]进行加工。压缩试样为圆柱型,尺寸为Φ5 mm×4 mm;拉伸试样为国标中规定的矩形试样,试样厚3 mm,试验段宽10 mm,原始标距31 mm,平行段长度40 mm。实验采用美国INSTRON公司生产的Instron 5985型复合材料试验机完成试样的静态力学性能试验,试验机载荷测量精度为±0.5%,压缩试验和拉伸试验的加载应变率均为0.001 s-1,重复两次实验。图1所示为实验获得的试样应力-应变曲线。破片材料为35CrMnSi钢,其力学性能数据参考文献[16],表1中为35CrMnSi和Q235的基本力学性能数据。

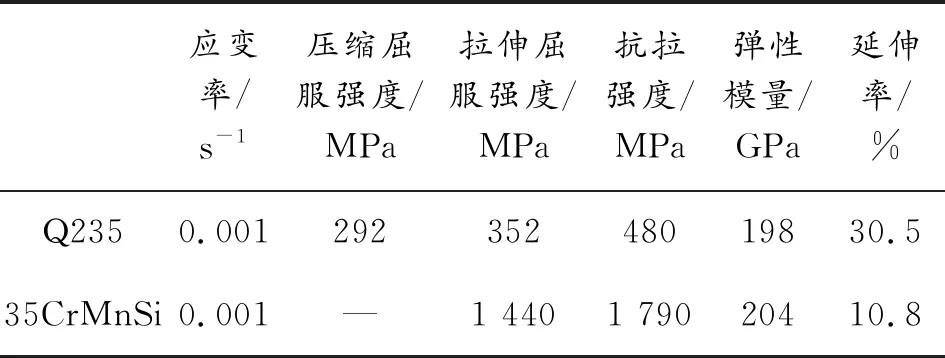

表1 35CrMnSi和Q235基本力学参数

图1 静态下Q235的应力-应变曲线

2 弹道枪加载实验

2.1 实验设计

靶板的弹道极限速度测量采用弹道枪实验获得,弹道枪实验在北京理工大学东花园实验基地地上靶道进行,实验示意图如图2。通过滑膛弹道枪管加载抛射破片,破片高速穿过目标靶前和靶后的通断测速系统,可分别测得破片的靶前速度和靶后速度[9]。弹道枪口径为Φ12.7 mm,破片为经过热处理过的质量7.5 g的35CrMnSi平头圆柱形破片,尺寸为Φ9 mm×15 mm(ΦD×L)。靶板为4块同一批次但厚度不同的300 mm×300 mm Q235靶板,4块靶板厚度H分别为H1=12 mm、H2=14 mm、H3=16 mm和H4=18 mm。

图2 弹道枪实验布置示意图

2.2 实验结果分析

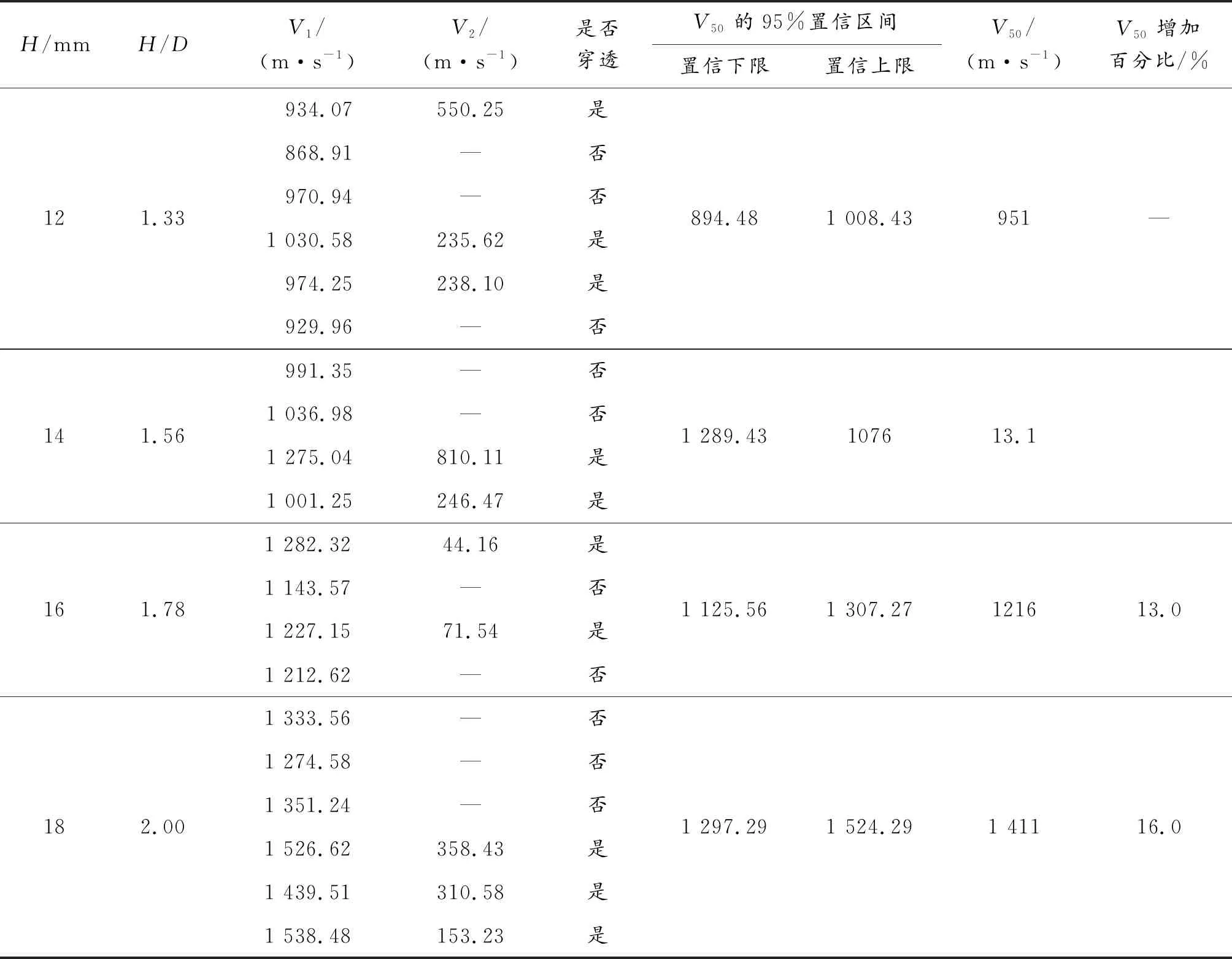

每发实验后记录破片的靶前速度V1和靶后速度V2,实验结果、靶板弹道极限速度V50列于表2中。

表2 Q235钢实验结果

表2中4种厚度Q235靶板的弹道极限速度V50的计算方法参见文献[9]。大量试验研究表明,弹道极限速度近似服从正态分布[13],故对表中四种靶板的弹道极限试验值进行统计学分析,得到样本数据的95%置信区间,通过公式计算得到的靶板弹道极限速度均散落在区间内,可见计算得到的数据是有效的。此外从表2中可以看到靶板厚度从16 mm增加到18 mm时,V50增加百分比有明显增大。

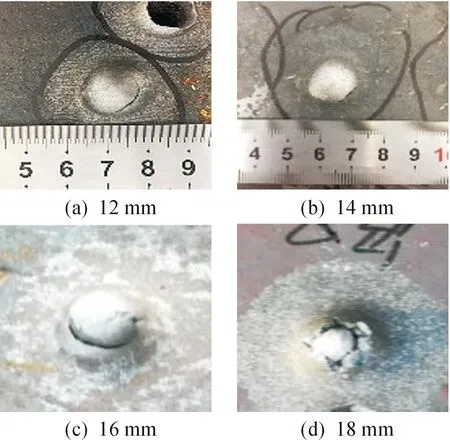

2.3 破坏模式对比

图3为破片侵彻4种厚度靶板时临界穿透破坏模式,靶板侵彻部位出现明显的局部扰动区,靶板未出现大范围的弯曲变形和整体变形。图3(a)~图3(c)分别为破片侵彻12 mm、14 mm和16 mm靶板的临界穿透状态,可以看到,这3种厚度下靶板背部的破坏模式均为剪切冲塞破坏,靶板背部凸起形成冲塞体,冲塞体和靶板连接基处出现裂缝,12 mm和14 mm靶板的裂缝范围约为50%,此时冲塞体未完全脱离靶板;16 mm靶板的冲塞体已形成,并与靶板分离。图3(d)为破片侵彻18 mm靶板的临界穿透状态,可以看到,靶板背部的破坏模式与前3种明显不同,破片侵彻18 mm靶板时未形成明显的冲塞体,凸起部分和靶板连接基处未出现裂缝,而是靶板背部凸起顶部出现径向破裂,随着弹丸的侵彻凸起部分从顶部向外扩大,形成“火山口式”破坏。

图3 不同厚度靶板临界破坏模式

图4为18 mm靶板背部凸起变形后刚发生破坏的侵彻情况,可以看到靶板背部的破坏是凸起变形的顶部发生径向破裂,而破片侵彻另3种厚度靶板时均未出现这种破坏模式。图5显示了表2中破片侵彻18 mm靶板时第4发的靶板背部破坏情况,破片的靶后速度为358.43 m/s,从图中可见靶板背部仅有部分“火山口式”凸起残留,其余大部分发生崩落飞出。这是因为钝头破片以高速撞击厚靶板时冲击波在自由面反射为稀疏波,在靶板中产生高的拉伸应力而在靶板背部产生初始层裂现象[14],随后在破片高速贯穿过程中凸起顶部发生破裂,在破片的高速穿透下带动靶板背部侵彻孔周围的层裂部分脱落飞出。通过上述对比分析可见对于18 mm厚靶板的破坏模式明显不同于12~16 mm厚靶板的破坏模式,靶板破坏模式的变化是导致靶板的弹道极限速度变化的主要原因之一。

图4 18 mm靶板未完全穿透

图5 18 mm靶板完全穿透

3 数值仿真

3.1 仿真模型建立

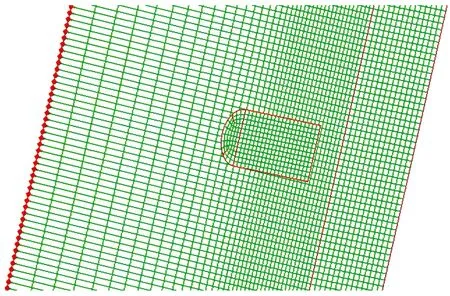

本节采用有限元分析软件Autodyn对圆柱破片侵彻不同厚度的Q235靶板过程进行了数值仿真。由于弹-靶系统具有一定的对称性,选用“mm-mg-ms”单位制建立1/2对称有限元模型。仿真中破片和靶体的尺寸均和实验中的尺寸一致,圆柱破片采用0.8 mm网格尺寸,靶板在厚度方向采用0.5 mm网格尺寸,在边长方向上采用由中心向外逐渐稀疏的渐变网格(中心处网格尺寸为0.5 mm)。在靶板边界施加固定边界条件,约束靶板的整体横向位移,仿真模型如图6所示。

图6 仿真有限元模型

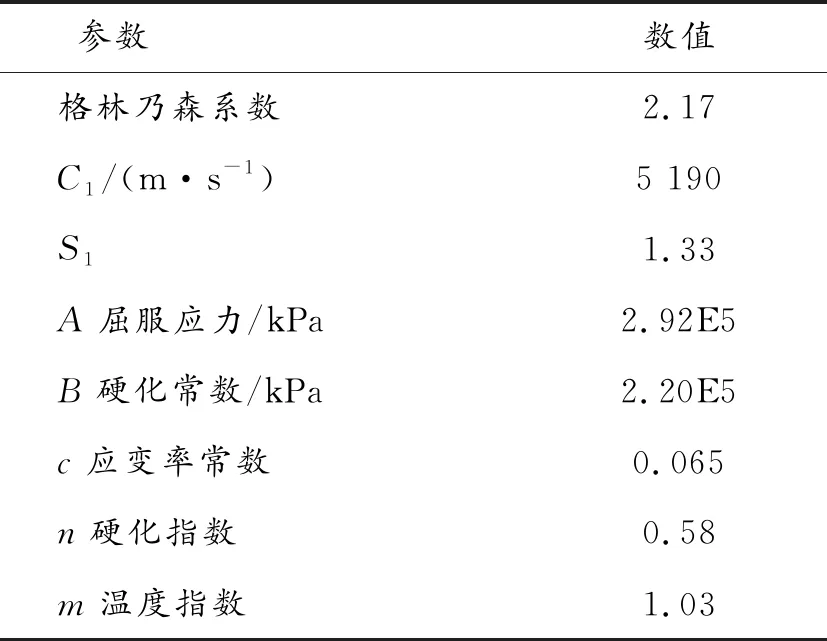

靶板Q235钢的本构模型采用Johnson-Cook强度模型来描述,状态方程用Mie-Gruneisen模型描述。由于实验获得的Q235钢的力学参数与文献[15]中的实验结果接近,在文献[15]中进行了详细的Johnson-Cook模型参数拟合及验证,故仿真中Q235钢的参数取自文献[15],主要参数见表3,其中且Q235钢的塑性应变失效参数取为1.10;破片35CrMnSi钢的本构模型采用Von-Mises强度模型来描述,状态方程用Mie-Gruneisen模型描述。实验所用的35CrMnSi破片与文献[16]中相同,故破片的仿真参数取自文献[16],如表4所示,35CrMnSi钢塑性应变失效参数取为1.25。

表3 Q235钢材料模型主要参数

表4 35CrMnSi钢材料模型主要参数

3.2 仿真结果分析

基于弹道枪实验数据,以实验获得的弹道极限速度为参考,进行了破片侵彻12~18 mm靶板的数值仿真。仿真结果如表5所示,其中V1为靶前侵彻速度,V2为靶板刚被穿透时破片的剩余速度,从表中可以看到V2均小于10 m/s,此时破片已没有侵彻能力,故此认为靶前速度V1即为靶板的弹道极限速度V50。表中误差定义仿真值大于实验值为正误差,否则为负误差。实验结果和仿真结果的误差均小于3%,可见仿真参数具有一定的可靠性,仿真结果在一定程度上能够反映实验结果。

表5 Q235靶板弹道极限的实验值与仿真值

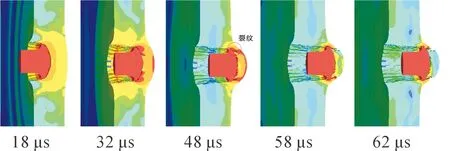

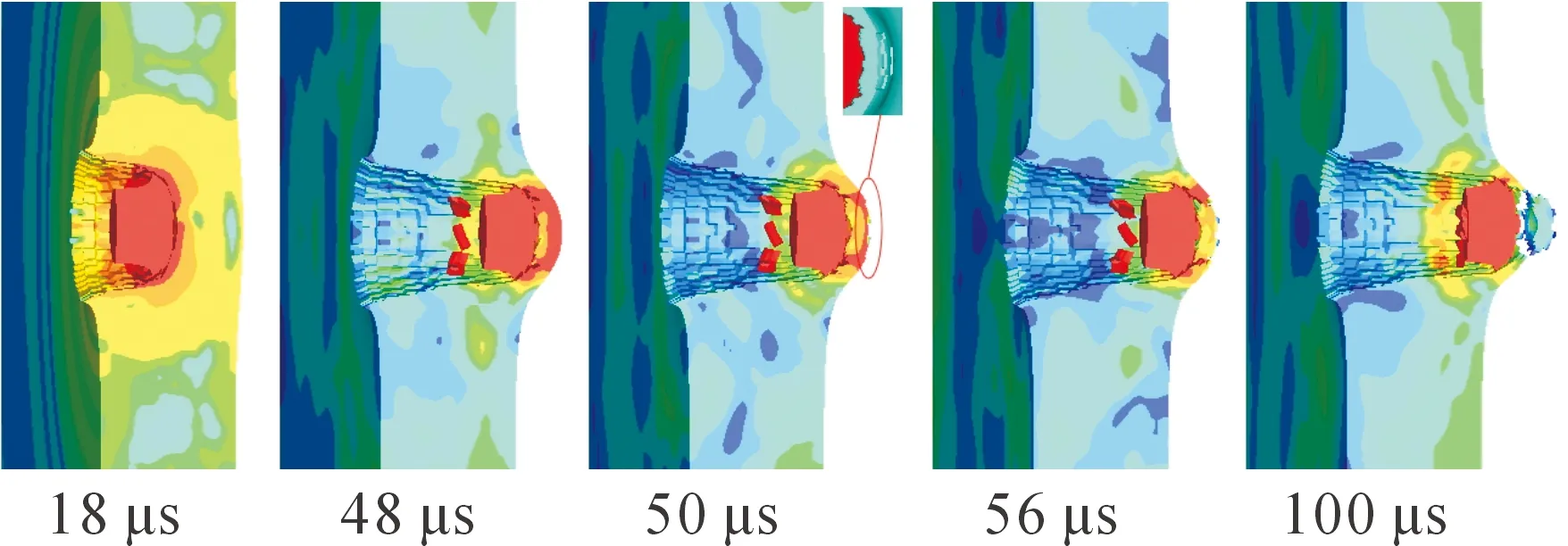

在图7中 12 mm靶板的破坏模式与图3(a)中相同,图8中靶板背部形成“火山口”式破坏,与图3(d)中的破坏模式基本相同,可见仿真方法能够很好的模拟两种厚度靶板的破坏模式。

图7 12 mm靶板应力云图

图8 18 mm靶板应力云图

从破片的失效来看:破片接触靶板后在接触处总是存在接触应力,随着侵彻的进行,应力区的逐步变化显示了应力波的传播过程。从文献[17]可知对弹体而言,弹丸着速越大,产生的应力越大,且弹丸整体历程受应力波的影响越小。由于破片侵彻12 mm时的着靶速度较小,产生的压应力较破片侵彻18 mm时小。与靶板材料的屈服应力和破坏极限相比,从图7、图8可见,破片侵彻靶板产生的压应力使破片头部发生墩粗变形,但由于破片侵彻18 mm靶板时产生的应力要大于12 mm靶板,故破片头部发生墩粗变形后侵蚀更加明显,所以侵彻12 mm靶板的破片形成蘑菇状头部持续整个侵彻过程,而侵彻18 mm靶板的破片则形成类似“圆头弹”。

从靶板的失效破坏来看:弹靶接触后在靶板中产生压缩应力波,一部分应力波以接触点为中心向靶板周向传播,一部分沿厚度方向传播,到达靶板背面反射为拉伸波,拉伸应力和周向应力共同作用,靶板侵彻孔中形成环向裂纹。在侵彻过程中,18 mm靶板和12 mm靶板破坏的区别为:在48~50 μs时,12 mm靶板由于破片的蘑菇状头部,增大弹-靶的接触面积,在接触部分出现明显的应力集中现象,发生绝热剪切,最终形成大塞块,靶板侵彻孔径变化不大;而18 mm靶板由于类似圆头破片侵彻,发生绝热剪切失效产生的裂纹逐渐向凸起顶部集中的过程中,凸起顶部由于拉伸应力作用还发生了径向破坏,在56 μs时刻凸起“半腰”部发生断裂,形成很小的冲塞体,从靶板侵彻孔来看,孔径逐渐减小。

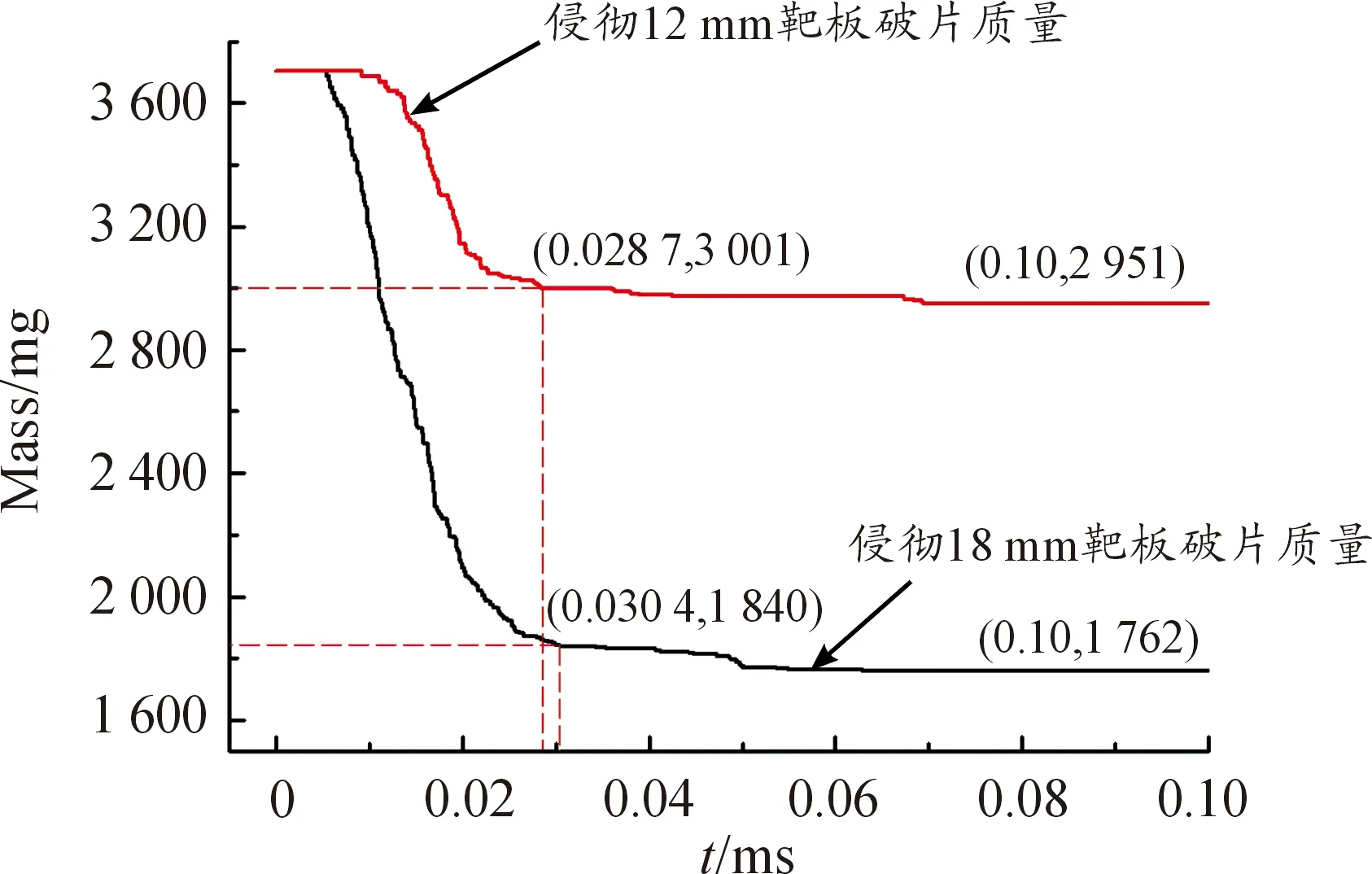

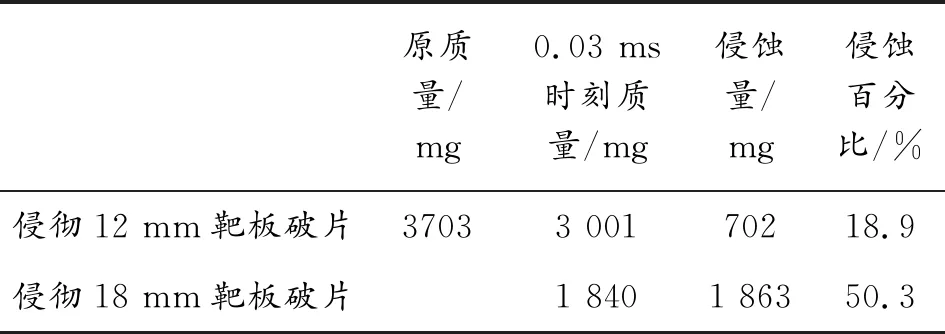

图9显示了破片侵彻两种靶板过程中破片剩余质量随时间的变化曲线。从图中可以看到破片的侵蚀主要发生在前期的延性扩孔阶段,侵彻18 mm靶板的破片侵蚀量及侵蚀速率大于侵彻12 mm靶板的破片。破片侵蚀情况如表6所示,在0.03 ms左右,侵彻18 mm靶板的破片质量与原破片质量相比下降了50.3%,侵彻12 mm靶板的破片质量与原破片质量相比下降了18.9%,侵彻18 mm靶板的破片侵蚀量比侵彻12 mm靶板的破片侵蚀量多165%。通过对破片头部变形及侵蚀量的分析,可见破片头部的变形情况对靶板的破坏模式有较大的影响。

图9 破片质量变化曲线

表6 破片质量变化情况

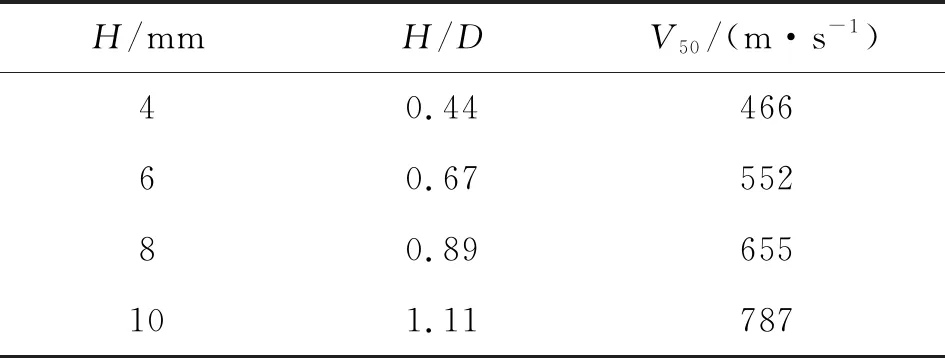

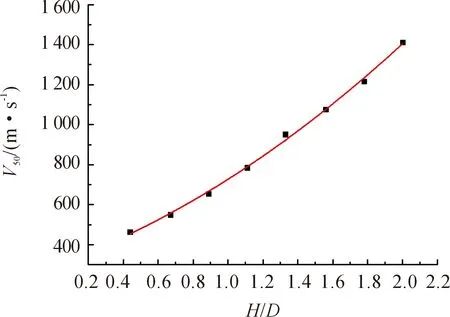

基于破片侵彻12~18 mm靶板的数值仿真,为了获得厚度为2~10 mm的Q235靶板的弹道极限,进行了一系列的仿真,获得了该厚度范围内Q235靶板的弹道极限速度,如表7所示。对表5和表7中的弹道极限数据进行统计,得到弹道极限速度V50随H/D的变化曲线(H/D为靶板的无量纲厚度)。如图10所示。通过对图中的点进行拟合,获得了V50随H/D的变化关系式V50=94.2(H/D+2.0)2-92.8,可以很好的描述Q235靶板的V50随H/D的变化。

表7 不同厚度靶板的弹道极限

图10 V50随H/D的变化曲线

4 结 论

1) 平头破片侵彻中厚靶板时,靶板的破坏模式随靶板厚度的变化而不同。当12 mm 2) 破片侵蚀主要发生在侵彻的延性扩孔阶段,破片侵彻18 mm靶板时的侵蚀量为50.3%,比侵彻12mm靶板的侵蚀量(18.9%)大165%。破片头部的侵蚀情况对靶板的破坏模式有较大的影响; 3) 通过对4~18 mm(0.44≤H/D≤2)Q235靶板弹道极限速度拟合,得到V50随H/D的变化关系式V50=94.2(H/D+2.0)2-92.8。