血管介入机器人无线力检测模块设计

2020-07-01眭晨鑫付泽宇赵艳娜谢荣理

眭晨鑫,付 庄,付泽宇,赵艳娜,谢荣理,张 俊,费 健

(1.上海交通大学机械系统与振动国家重点实验室,上海 200240; 2.上海市瑞金康复医院,上海 200023;3.上海交通大学医学院附属瑞金医院,上海 200025)

0 引言

近年来心血管疾病一直都是全球死亡的主要原因[1-2],据WHO数据显示,2016年超过900万人死于冠状动脉疾病[3]。血管介入手术以其创口小、恢复快和并发症少等优点,越来越多地应用于心血管病的治疗中。通过引入手术机器人,医生能够远程操作机器人驱动导管导丝运动至病灶完成手术,避免了长期的X射线辐射,同时手术机器人的引入也解决了部分手术在感知和运动方面的问题[4]。而力觉信息对于手术过程的准确度、效率及安全性产生十分重要的影响。近年来,国内外许多公司与高校开展了相关研究,介入手术机器人发展迅速,但也存在着一些问题:通过视觉等信息代替[5-7],往往无法对手术情况进行准确评估,容易造成患者血管损伤;行程有限,体积较大[8-9],由于力检测部分的体积与安装方式的限制,造成整体尺寸较大,而信号线的缠绕及驱动方式问题造成手术机器人行程有限,需要多次往复操作调整;采用特制的带力检测的手术器具[10-11],获取了导丝头部受力情况,但限制了其通用性且成本较高。

本文根据导管导丝运动和受力状况,针对血管介入机器人设计了一种力检测模块,通过蓝牙通信远程反馈手术器具的受力情况。

1 力检测模块结构设计

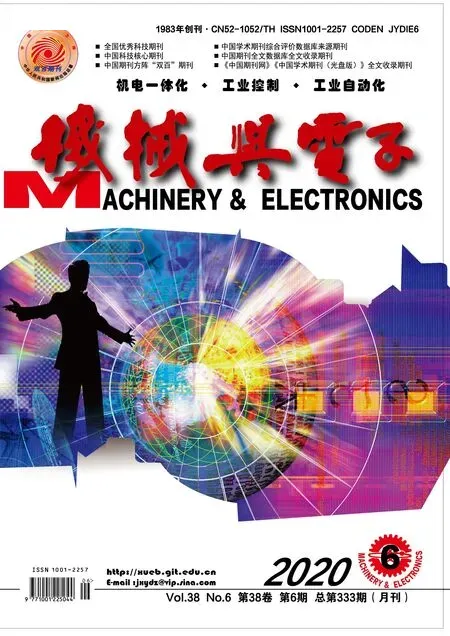

血管介入手术中,医生通过推拉和旋捻操作导管导丝等手术器具运动至血管病灶处,以实现例如球囊扩张或支架安放等治疗手段。根据其运动自由度分析,驱动机构需涵盖直线推进与圆周旋转2个方向自由度。当导管导丝运动与血管发生接触或碰撞时,受力主要来源于:推进时的轴向阻力;旋转时产生的转动力矩。采用摩擦轮作为驱动部件时,导管导丝受力作用于传动摩擦轮,如图 1所示,推进阻力和转动力矩分别对应摩擦轮的扭矩与摩擦轮传动轴的轴向力。因此,力检测模块需要针对传动轴的旋转扭矩与轴向力进行分析和计算。

图1 导管导丝运动受力简图

1.1 力检测模块结构布置

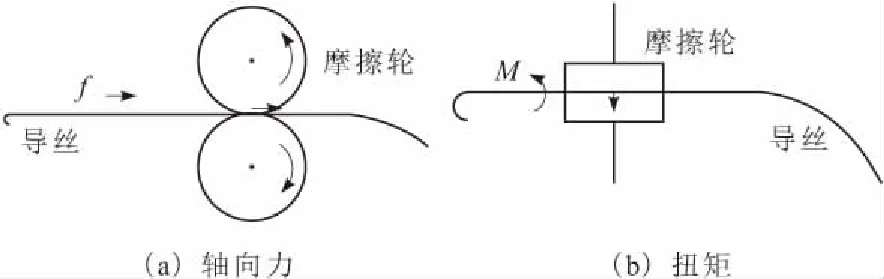

如图2所示,力检测模块主要包括:集成敏感元件的传动齿轮轴、摩擦轮、微型滑环、轴承、信号采集电路和电池。

图2 力检测模块结构布置

如图2所示,齿轮轴1为集成敏感元件的传动齿轮轴,齿轮轴2为主动轴传入动力,摩擦轮轴与齿轮轴1通过摩擦轮夹紧以驱动导管导丝,齿轮轴1中段弹性体部分粘贴有应变片,通过微型滑环与底部信号采集电路相连,并通过蓝牙实现无线传输。图2中壳体为局部剖视图。通过齿轮轴1旋转推进导管导丝,获得其轴向受力情况;通过旋转壳体实现导管导丝旋捻并获得其扭矩情况。

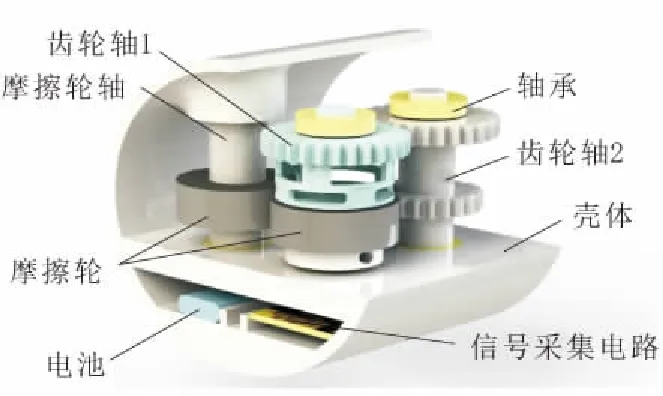

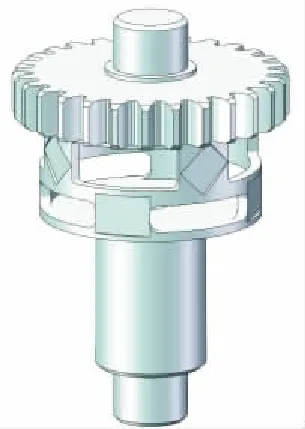

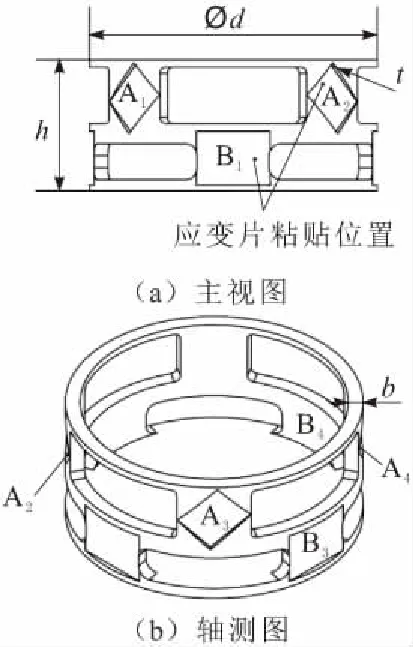

1.2 弹性体结构设计

由于血管介入机器人驱动部件整体尺寸不宜过大,应尽量减小传动轴整体尺寸。综合考虑应变片布置、手术器具受力情况、弹性体应变量和尺寸大小等因素,弹性体采用薄壁筒状结构,并集成于传动齿轮轴中段,如图3所示。轴内孔实现微型应变片走线,并与微型滑环相连,避免信号线缠绕。其中弹性体采用了双层结构布置,图4为弹性体结构图,上层应变片测量旋转扭矩,与轴线呈45°方向以平衡轴向力,布置位置为A1、A2、A3、A4;下层应变片测量轴向力,沿轴线方向粘贴,布置位置为B1、B2、B3、B4,其中B3和B4贴于内侧。弹性体采用薄壁且均匀开孔的筒状结构,以增大作用面应变量,孔周围设置圆角以释放边角的应力。

图3 传动齿轮轴

图4 弹性体结构

1.3 弹性体有限元分析

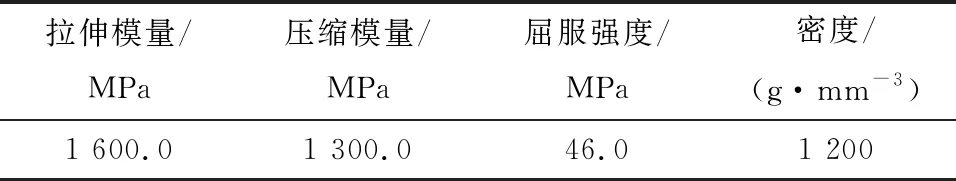

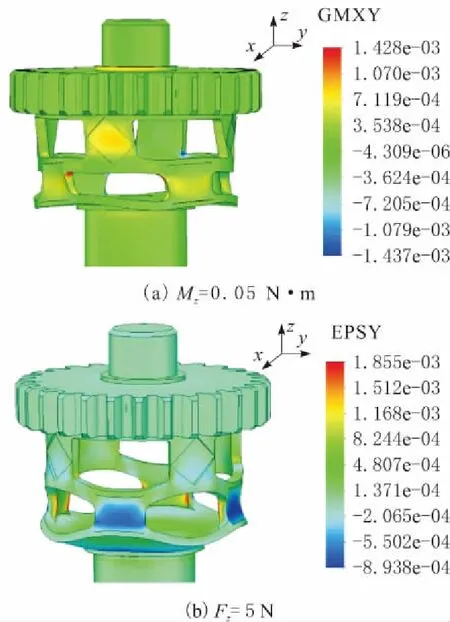

本文采用SolidWorks中Simulation模块进行有限元静态分析,根据导管导丝的受力情况,分别对传动轴施加扭矩Mz和轴向力Fz,确定合适的弹性体结构尺寸。本文设计的弹性体结构尺寸如表1所示。传动齿轮轴采用3D打印方式,材质为未来7000尼龙材料,具体参数如表 2所示。通过SolidWorks自定义材料参数,新建Simulation算例,设定夹具与网格,分别加载对应的旋转扭矩与轴向力进行受力分析。

如图5a所示,当施加扭矩Mz=0.05 N·m时,弹性体受切应力,分析上层应变片所受剪切应变量。其中,应变片A1和A3受同向应力,而A2和A4受力与之相反,应变片粘贴位置最大应变为8.417×10-4,RMS为6.048×10-4。由于下层应变片沿轴向粘贴,敏感栅方向与应力方向不同,对下层测量影响较小。

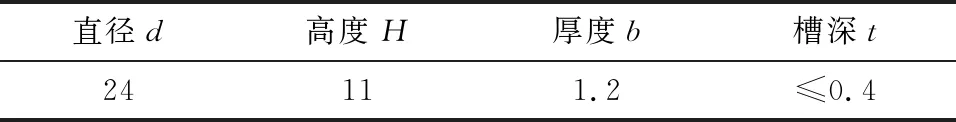

表1 弹性体结构尺寸 mm

表2 未来7000尼龙材质参数

如图5b所示,当施加轴向力Fz=5 N时,弹性体受正应力,分析下层应变片所受应变数值。其中,应变片B1和B3受同向应力,而B2和B4受力与之相反且数值较小,应变片粘贴位置最大应变为8.938×10-4,RMS为4.923×10-4。此时对于上层应变片,轴向应变较小,且粘贴方向与轴线呈45°以平衡轴向力,对上层测量影响较小。

图5 应变云图

根据手术中导管导丝受力情况,设置力检测模块轴向力满量程为5 N,扭矩满量程为0.05 N·m。当分别施加满量程扭矩和轴向载荷时,齿轮轴所受最大应力分别为2.1 MPa和3.2 MPa,均小于材料屈服强度46.0 MPa,对应安全系数为22.0和14.5,经验证该齿轮轴安全。

2 硬件电路设计

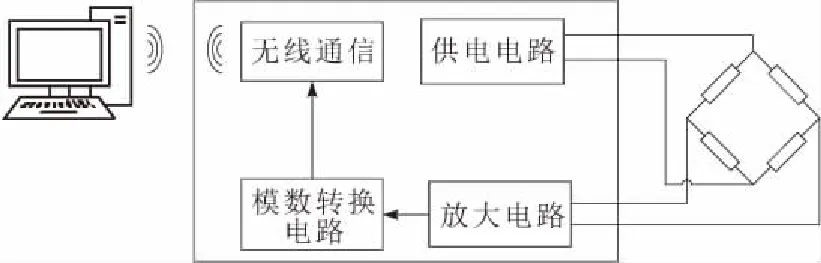

力检测模块的硬件电路主要包括测量单元与信号采集电路。测量单元为转换元件应变片,在辅助电源的作用下将弹性体应变量转化为电压。信号采集电路则主要包括放大滤波电路、A/D采集电路和蓝牙通信电路,系统组成如图 6所示。

图6 力检测模块硬件电路结构

2.1 测量单元

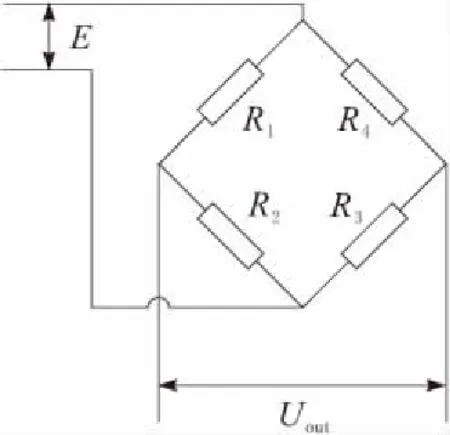

力检测模块采用微型电阻应变片进行扭矩与轴向力的测量,通过2组惠斯通全桥电路(称为桥路A与桥路B),共8个应变片,进行测量。以桥路A为例,如图 7所示,电路输出电压Uout可表示为

(1)

图7 惠斯通电路桥路A

基于有限元分析结果,假设应变片A1和A3受拉应力,应变片A2和A4受压应力,根据电阻应变片的压阻效应,电阻变化量满足以下公式:

(2)

K为应变片的灵敏度系数;ε为应变量;ΔR为应变片发生形变所引起的电阻变化。假定应变片阻值变化量分别为ΔRA1、ΔRA2、ΔRA3和ΔRA4。为估计桥路A电压输出大小量级,近似认为桥路A应变片阻值相等为R,且ΔRA1=ΔRA3=-ΔRA2=-ΔRA4,此时根据式(1)和式 (2)可得

(3)

根据有限元仿真结果,当施加扭矩为0.05 N·m时,剪切应变为γ=6.048×10-4,敏感方向产生的应变量为4.277×10-4。当输入电压为3.70 V,应变片灵敏度系数K=2时,输出电压Uout=3.17 mV。同理可估计出轴向力输出电压量级为mV,根据估测值进而设计后续电路,满足电压信号采集要求。

2.2 信号采集电路设计

根据电压量级,系统需采用运算放大器实现微量电信号增益。AD623是一个集成的仪表放大器,是基于经典三运放结构进行改进的,具有低电压偏移以及绝对增益精度,是同类产品中用途最广泛的仪表放大器之一。根据芯片资料选择电阻RG=100 Ω时,求得增益倍数G=1 001。由于需要针对扭矩和轴向力分别实现信号放大和采集,因此放大滤波部分PCB电路采用3块AD623芯片,实现3路信号放大滤波功能。图 8a为PCB电路板的三维图。

A/D采集与蓝牙通信则主要采用CurieNano控制板实现,如图 8b所示。CurieNano是基于Intel Curie小型开发工具,集成蓝牙4.0和10位A/D转换模块等功能,具有精简、高集成和小尺寸等优点。集成的蓝牙4.0模块具备传统蓝牙技术、高速技术和低功耗技术(BLE)等。将放大滤波PCB板与CurieNano板通过排针相连,整体电路具有模块化、体积小和功耗低等特点。

图8 信号采集电路

3 力检测模块实验标定

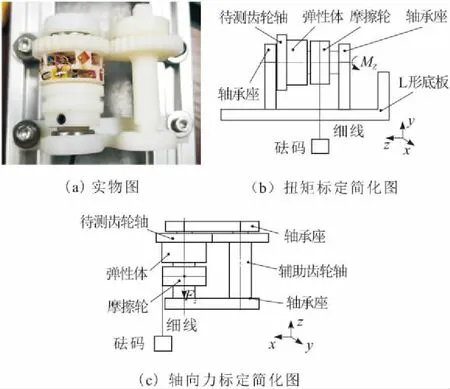

3.1 标定实验平台搭建

为了更准确地反映驱动导管导丝的受力,标定时应尽量模拟真实运动场景和受约束条件。因此,静态标定装置如图9所示。装置包括齿轮轴、轴承、轴承安装座和底板等。

图9 标定实验装置

图9a中,左侧齿轮轴为待测力检测模块,安装有测试摩擦轮,两端轴承支撑;右侧齿轮轴与待测轴啮合,一端轴承支撑,另一端通过方孔实现位置固定。标定采用细线与带钩砝码对轴向力F与径向扭矩M测量,建立输出电压与作用力之间的映射关系。其中,图9b和图9c分别为标定扭矩与轴向力的简化示意图,分别对应径向扭矩Mz与轴向力Fz。

3.2 数据采集与分析处理

当弹性体受载荷作用,桥路A、桥路B输出的电压信号经过仪表放大器、10位A/D转换后,经由蓝牙模块发送至远端上位机蓝牙接收模块。上位机以Qt作为开发平台进行蓝牙数据采集与存储。由于应变片粘贴位置、粘合剂作用效果、传动轴机械本体和信号调理电路的热噪声,以及外界环境噪声等影响因素[12],往往造成远端采集到的输出信号不稳定,波动较大,不具有规律性。因此本文采用卡尔曼滤波对采集的电压信号进行处理。卡尔曼滤波是一种高效率的自回归滤波器,对信号的平稳性和时不变性不做要求,具有计算量小、递归性好等特点[13],对于电桥输出的电压信号具有良好的平滑噪声效果。卡尔曼滤波模型状态方程和观测方程可表示为:

xt=Atxt-1+Btut+wt

(4)

zt=Ctxt+vt

(5)

xt为t时刻电桥输出电压信号;At为状态转移矩阵;ut为力输入信号;Bt为控制输入矩阵;wt为包含状态向量中每个参量的过程噪声;zt为电压观测值;Ct为观测矩阵;vt为测量噪声项。假设过程和测量噪声均为协方差矩阵为Qt和Rt的高斯白噪声。将弹性体、应变电桥电路和信号调理电路等效为一阶惯性环节,A/D转换的采样环节简化为零阶保持器[12],求得模型状态方程与观测方程。通过卡尔曼滤波算法的2个阶段——预测与更新,根据前一时刻状态对当前时刻进行估计,并在更新阶段优化卡尔曼增益Kt,并利用当前时刻观测值获得更优的状态估计值作为当前时刻的状态向量的实际值。预测和更新阶段可通过式(6)~式(10)表示:

(6)

(7)

(8)

Pt|t=Pt|t-1-KtCtPt|t-1

(9)

(10)

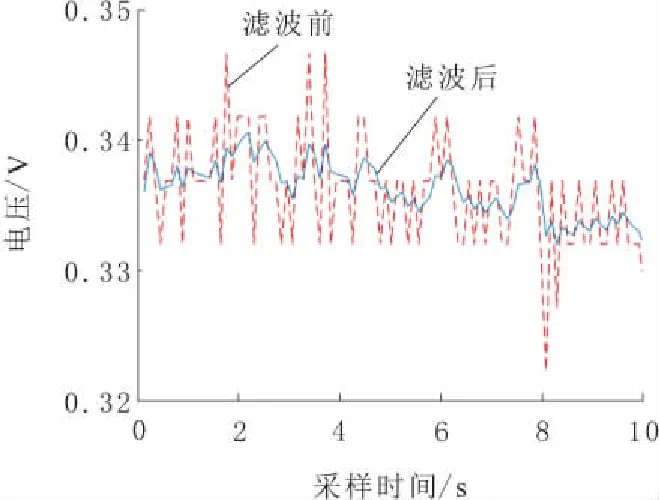

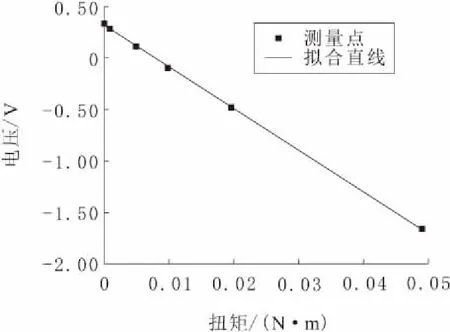

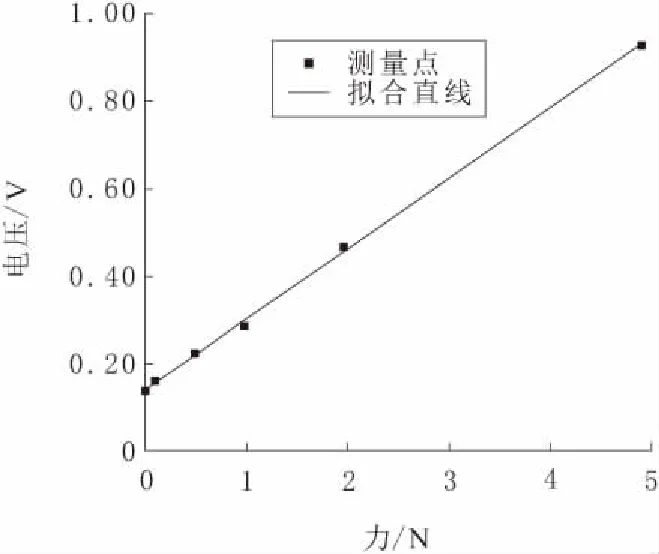

对采集的电压信号采用卡尔曼滤波算法进行分析。图10表示当负载为0时卡尔曼滤波前后的电压信号,有效地抑制了信号噪声,具有较好的滤波效果。标定实验采用砝码质量分别为10 g、50 g、100 g、200 g和500 g,通过逐级加载与逐级卸载的方式,分别对扭矩与轴向力各3组实验进行标定,并将电压-载荷数据利用MATLAB最小二乘拟合获得曲线分别如图11和图12所示。其中,电压UA与扭矩Mz拟合直线为y=-40.462 5x+0.313 8,决定系数为R2=0.999 7;电压UB与轴向力Fz拟合直线y=0.161 2x+0.140 2,决定系数为R2=0.999 3。图11存在负电压,是通过计算观测值与AD623芯片参考电压差值获得,而并非直接采集得到,图线的正负代表受载荷方向。

图10 零负载卡尔曼滤波前后信号

图11 扭矩Mz拟合结果

图12 轴向力Fz拟合结果

由拟合直线可知,力检测模块采集电压与径向扭矩、电压与轴向力之间具有良好的线性关系,但也存在着一些问题:

a.图11和图12中当负载为0时,桥路A和桥路B的电压输出非0。这是由于惠斯通电桥桥臂电阻不平衡,即在每组应变片粘合剂作用等因素导致初始电阻值不等。之后应该在设计电路中添加平衡电阻,以消除零负载不同桥臂间电压差。

b.电路通过电阻分压获得参考电压,以获得不同方向载荷时的电压信号,但由于电阻阻值变化及电池电压的变化,在一定程度上影响了参考电压值,从而影响力检测的精确度。在之后的设计中,将采用基准电压芯片获得稳定的参考电压。

c.由于环境温度变化对应变片的影响,往往会导致出现温漂现象,应增加1组应变片电桥用于标定温度的影响,提升力检测模块的稳定性与准确度。

4 结束语

本文根据血管介入手术中导管导丝运动的受力状况,针对血管介入机器人驱动模块设计了二维无线力检测模块。通过有限元分析确定弹性体合适尺寸,设计电路对应变片电桥电压信号采集并通过低功耗蓝牙4.0模块实现无线传输。本文采用卡尔曼滤波算法对电压信号进行滤波,并模拟驱动模块运动状况设计标定实验,获得了对应的电压与扭矩、电压与轴向力的映射关系。该力检测模块结构简单、尺寸小,实验证明了该力检测模块具有良好的线性度,能够较为准确地反映摩擦轮驱动的载荷状况。在今后的工作中,将进一步完善力检测模块的结构与设计,并针对真实的导管导丝驱动状况做深入分析与实验。