风电机组主轴热固耦合特性研究

2020-07-01廖建敏阳雪兵田湘龙尚振龙

廖建敏,阳雪兵,陆 洁,田湘龙,尚振龙

(1.湘电风能有限公司,湖南 湘潭 411101;2.海上风力发电技术与检测国家重点实验室,湖南 湘潭 411102)

0 引言

主轴是风电机组传递扭矩关键核心部件之一,其目的是将叶轮端扭矩转递至齿轮箱输入端。叶轮端产生的载荷,除扭矩外还有轴向推力、径向力和倾覆力矩等非扭矩载荷,若传递至齿轮箱端将会降低齿轮箱的使用寿命,所以主轴在传递扭矩过程中,必须承受其他非扭矩载荷作用,并将其传递至机架,其传递通过与主轴装配的支承轴承,而不同轴承支承方式和轴承配置方式对传递载荷都有很大的区别[1]。目前,在1.5~3 MW风电机组中应用较多的主要有单个支承方式配置SRB(调心滚子轴承)或者两点支承方式配置SRB+SRB。

主轴承受叶轮端6自由度载荷,由于风速及风向的随机性,载荷波动大呈现非周期性,主轴在实际运行过程中产生多轴疲劳。目前,对风电主轴的研究主要集中于如何准确分析得出主轴力学性能,如何提高主轴材料性能,以及主轴断裂失效分析。文献[2]从轴承支承跨距的角度,推导出了主轴最佳抗弯刚度计算方法。文献[3]提出了主轴有限元应力应变响应的分析方法,结合材料S-N曲线,并综合考虑主轴不同表面的粗糙度和应力集中情况,计算出了主轴的疲劳损伤。文献[4-6]通过有限元计算方法,考虑轴承刚度影响,精细化建立主轴和支承轴承模型,通过对时序载荷进行雨流统计获取主轴疲劳载荷谱,并根据累计损失理论计算出主轴疲劳。文献[7-8]结合主轴断裂问题,通过宏观和微观的断裂分析,说明了断裂原因。文献[9-11]采用了以铸改锻的工艺手段来提高主轴的力学性能特性。

由于风电主轴一般长达2~3 m,主轴支承轴承的配置方式为较多,所以主轴钢材受热后必然会导致膨胀造成轴向窜动,主轴的轴向窜动会使得主齿轮箱一级行星架以及行星轮轴承发生轴向滑动,造成齿轮或轴承早期失效,同时主轴受热膨胀产生的热应力在应力集中处会造成应力堆积,影响主轴使用寿命。目前,对风电主轴的热固特性分析较少,因此本文以1.5 MW双馈机组主轴为研究对象,通过有限元计算方法,对主轴进行热固耦合分析,进一步提高风电行业对主轴力学性能的认识。

1 主轴有限元模型建立方法

1.1 结构及材料说明

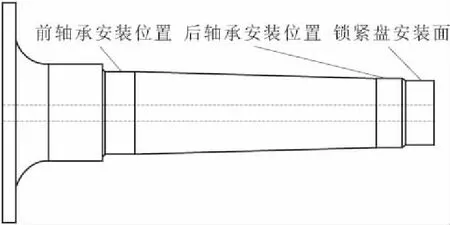

分析采用1.5 MW双馈机组,主轴为两点支承结构,前后轴承为调心滚子轴承。由于对分析模型主要展开热固耦合的特性分析,为保证分析结果有针对性,省略主轴中止口、工艺孔、螺纹孔,以及相关非重要台阶处,建立模型如图1所示。主轴材料采用42CrMo,材料参数为:密度为7 850 kg/m3;泊松比为0.3;杨氏模量为2×1011Pa;热膨胀系数为1.195×10-5℃-1;热传导率为60.5 W/(m·K);比热容为434 J/(kg·K)。

图1 主轴简化模型

1.2 模型网格要求

主轴为轴对称模型,采用六面体网格单元,网格单元尺寸设置为40 mm,通过sweep网格划分方法,确保网格单元精度。对主轴前端、前轴承以及后轴承位置处圆角变边线进行网格细化,提高该应力集中处的计算精度。划分后整体网格单元节点数为147 228,单元数为31 120,单元平均畸变程度为0.083,网格划分精度高。网格模型如图2所示。

图2 网格划分模型

1.3 边界条件说明

主轴前端法兰通过螺栓与叶轮连接,传递轮毂中心处6个自由度载荷。由于分析模型省略了轮毂模型,因此在前端轮毂中心位置处建立mass质量点,采用MPC184单元耦合至前端法兰面,通过在mass质量点施加实际轮毂中心载荷,来模拟主轴承受叶轮端载荷。其中,根据GL规范要求加载力坐标系为:X轴沿着主轴轴线方向,指向机舱塔筒;Z轴垂直于X轴,指向垂直正上方;Y轴同X轴、Z轴构成X轴、Y轴、Z轴右手定则坐标系。主轴两点支承处为约束端,根据轴承配置特性为前轴承浮动后轴承固定,因此对前轴承安装面位置释放轴向为约束,设置displacementX为free,displacementY为0,displacementZ为0。后轴承安装面位置设置fix support。

2 主轴热力学特性分析

2.1 温度加载说明

风电机组安装位置在85 m以上高空,日照辐射长,受运输、吊装限制,机舱空间狭窄,且处于相对封闭状态,发电机及齿轮箱等设备运行时通过壁面散发的热量容易在机舱内产生堆积,造成机舱内温度比外界环境温度高。设置initial temperature主轴内部初始正常温度为22 ℃,根据GL要求对机组运行生存最高环境温度为40 ℃,结合运行经验,机舱内环境温度能达到50 ℃,对主轴暴露在机舱环境内壁面施加temperature为50 ℃。

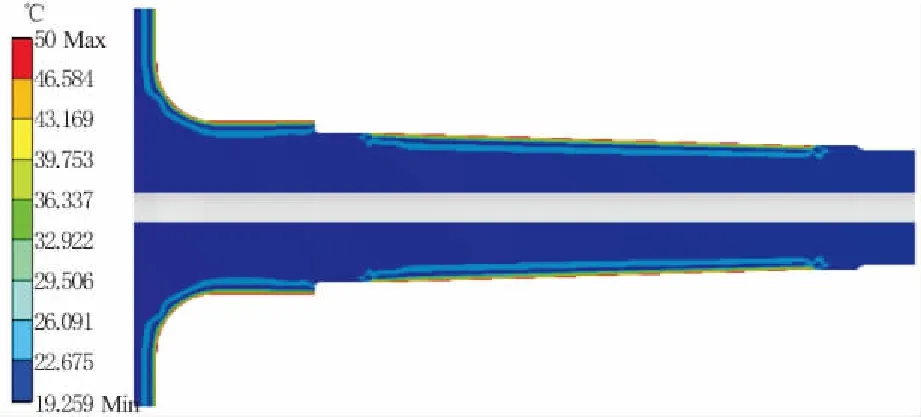

2.2 温度场分析

以主轴常温22 ℃外表温度50 ℃计算出的温度场分布如图3所示。由图3可知,主轴由表及里温度场分布呈现梯度性降低,在应力集中处并未体现出较大的温度堆积,说明主轴应力集中对温度分布影响较小。

图3 主轴温度场分布

由热膨胀特性可知,温度不均匀性容易造成热应力。因此对主轴温度沿厚度方向呈现梯度性下降趋势进行分析,分别计算22 ℃、30 ℃ 2种常温,以及50 ℃、60 ℃ 2种外表温度,共4种情况下的计算边界条件,并以主轴外伸端圆角边线中点(如图2线条指示点所示)为起点,由表及里提取4种情况下0 mm、30 mm、70 mm和124 mm 4处位置的温度,结果如图4所示。从图4可看出,内外温差相差越大,主轴由表及里温度梯度下降趋势越快,而在相同的内外温差,主轴由表及里温度梯度下降保持一致,但对于温度梯度下降,最大深度并不随着外界温度或者内部温度的变化而变化,基本在40 mm处,温度下降最大,然后基本保持主轴内部本身温度。由此说明,在主轴表面下40 mm范围内对温度较为敏感,需要重点考虑该深度内产生的热应力,同时也为在考虑主轴过渡圆角直径以及材料性能检测时,提供一定的参考价值。

图4 过渡圆角分布曲线

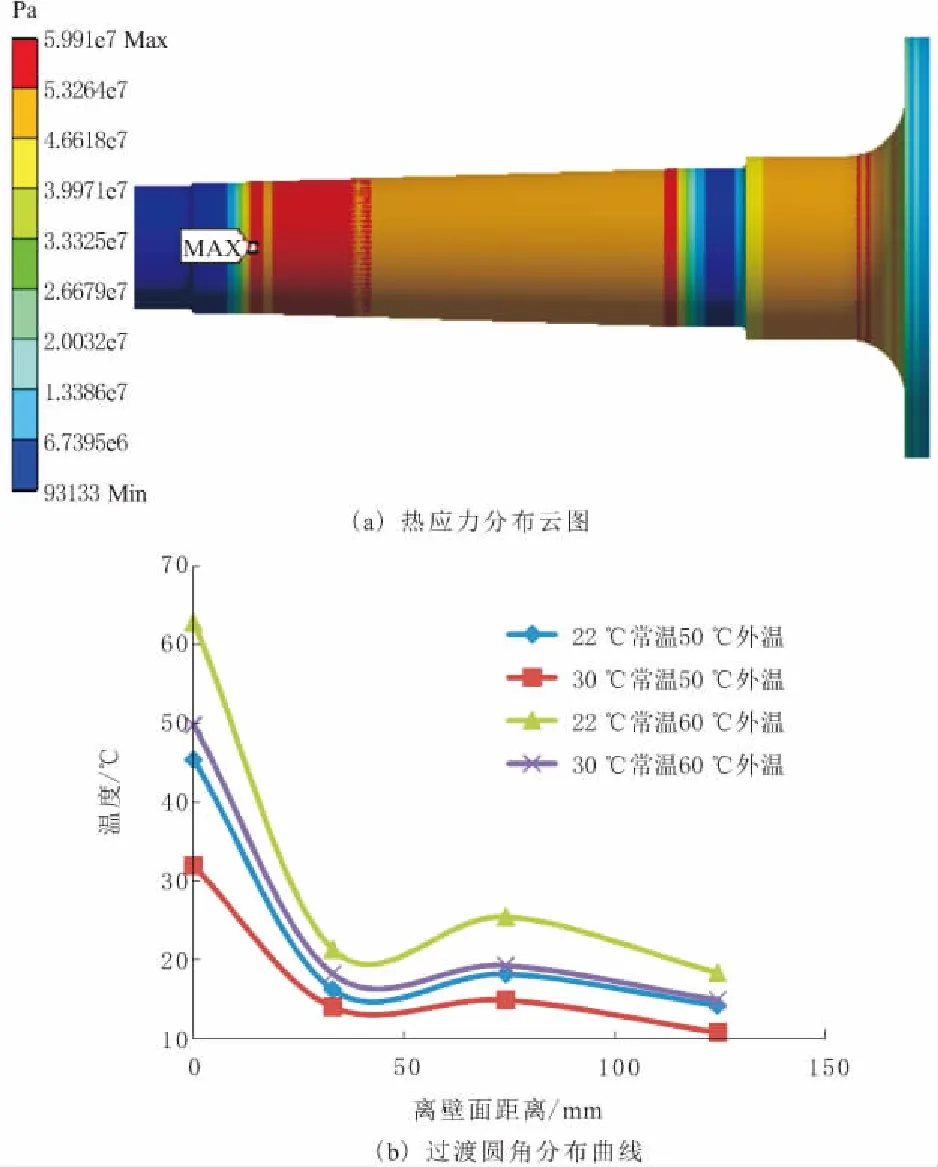

2.3 热应力场分析

对常温22 ℃外表温度50 ℃主轴温度场热应力分布进行计算,如图5a所示,应力最大处主要发生在前端法兰、前轴承以及后轴承安装面的过渡位置处。同时,根据上述4种边界条件加载要求以及提取点位置,获取主轴温度梯度范围内应力场分布情况以及变化趋势,如图5b所示。由图5b可知,外界温度越高在主轴表面以及次表面产生的热应力越大,同时主轴内外温差越大在表面以及次表面产生的热应力越大。综合上述温度场以及热应力分布说明,控制环境温度可降低主轴次表面下40 mm范围内热应力,所以在主轴实际运行过程中,受温度场的变化,通过叠加的工作应力以及热应力,主轴次表面下40 mm范围位置内承受交变应力大,因此对主轴表面硬化处理必须要合理控制硬化层深度。

图5 热应力计算结果

3 结构参数分析

3.1 载荷工况说明

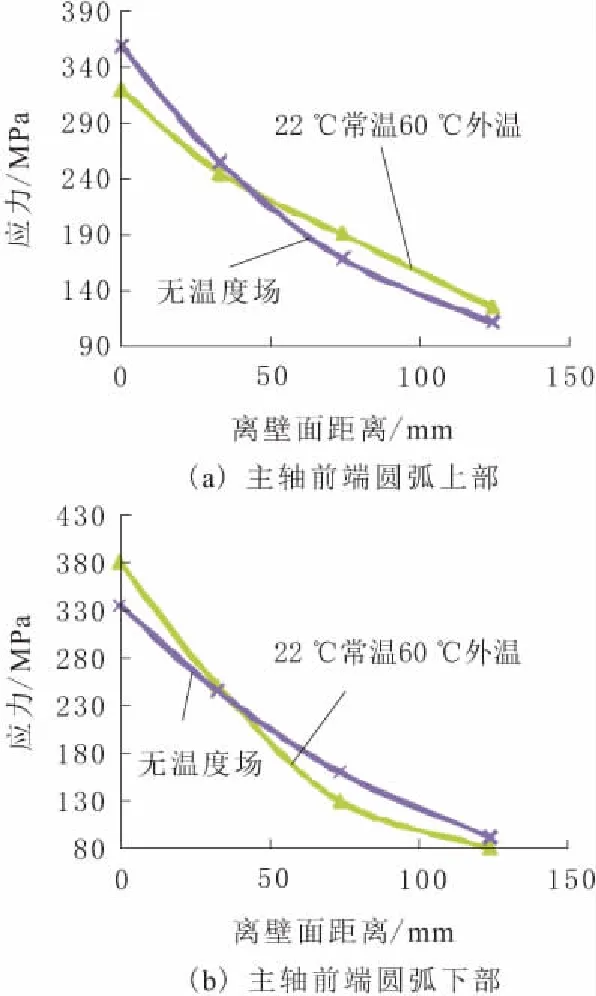

考虑主轴前端叶轮实际工况载荷,对主轴法兰面施加倾覆力矩3 200 kN·m、扭矩94 kN·m、径向力640 kN,以及轴向力-257.034 kN,对比分析在主轴前端圆角位置(图2中线条指示点)上下部中点处含温度场与无温度场情况下应力结果,结果如图6所示。从图6中曲线发现,对于主轴上部圆弧在叠加温度场热应力后,在次表面下40 mm范围以内,无温度场时的应力高;而对于主轴下部圆弧在叠加温度场热应力后,在次表面下40 mm范围以内,应力有较为明显增加。根据材料热胀冷缩的原理,主轴在受热后由于受周围材料的阻挡,内部单元热应力产生的应变无法释放,导致主轴内部产生压缩应力,当受到叶轮端倾覆力矩的作用,使得主轴法兰面上部位置产生拉应力,而下部位置产生压应力,所以在与温度场产生的压缩应力发生应力叠加时,上部拉压应力相互抵消,使得应力水平降低,而下部压应力相互叠加,经Von Mise应力等效后,使得应力水平升高。主轴在转动过程中,可使圆角位置将产生交变式的拉压应力循环,因此,在圆角位置处应力特性较为复杂,需要充分考虑相关因素的影响。

图6 载荷工况应力计算结果

3.2 支承结构影响

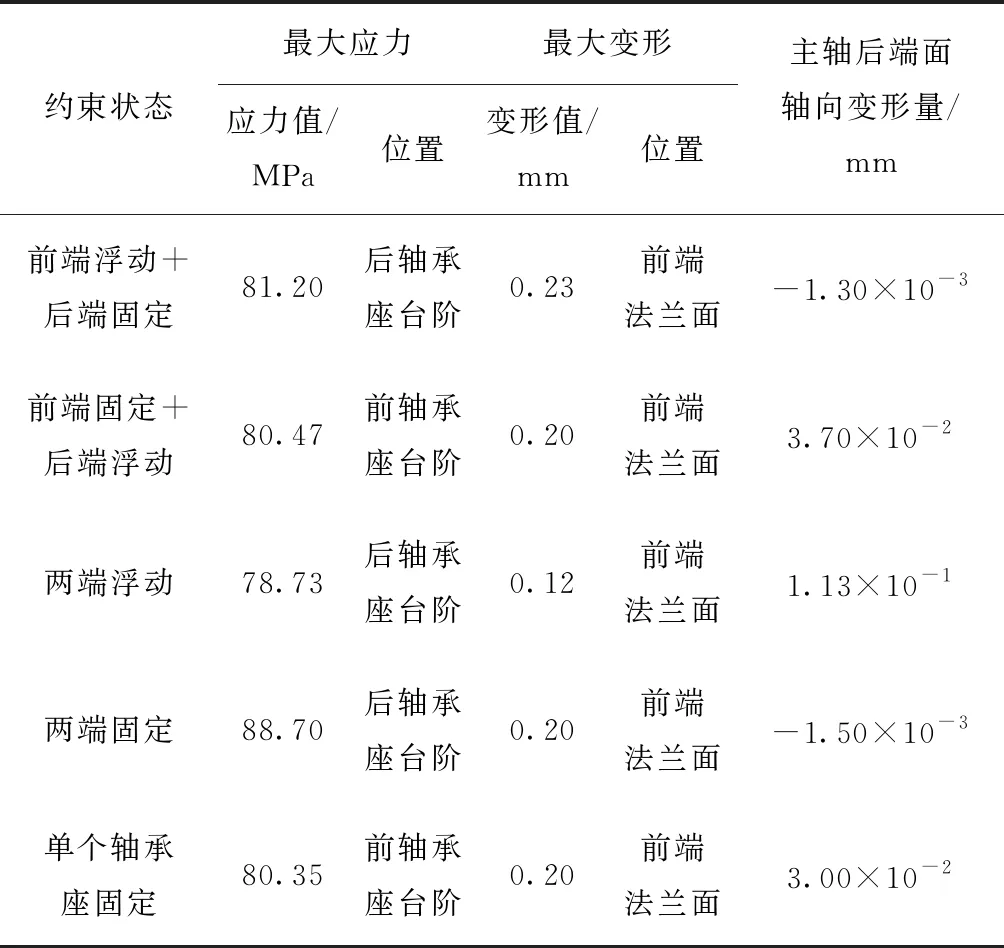

目前,对主轴支承轴承的配置方式有多种,主要有SRB+SRB、DTRB(双列圆锥滚子轴承)+CRB(圆柱滚子轴承)、TRB(圆锥滚子轴承)+TRB,以及单轴承。其不同轴承配置方式对主轴产生的约束状态也不一致,主要出现的约束形式有:前端浮动+后端固定、前端固定+后端浮动、两端浮动、两端固定,以及单个轴承座固定。因此针对上述所出现的约束状态进行了热应力计算,分析不同约束状态下应力以及主轴端变形的情况,计算结果如表1所示。

表1数据说明,最大应力发生在两端固定的状态,这是因为该约束状态下主轴受力为超静定,在温度场作用下,产生过约束,使得主轴应力集中处位置应变无法得到释放产生应力堆积。而对于最大变形量基本处于前端法兰面处,这是由于主轴外伸端不受固定约束。而对于主轴后端,通过锁紧盘与齿轮箱输入轴联接,所以主轴后端轴向窜动对齿轮箱行星轮系受载会产生很大影响。上述数据说明,在后端浮动状态或者单轴承支承状态下,主轴受热产生轴向变形大,对齿轮箱影响大,因此,在实际应用过程中,需要尽量保证后端轴承的全约束状态,消除温度场变化对齿轮箱寿命影响。

表1 不同约束状态下的计算结果

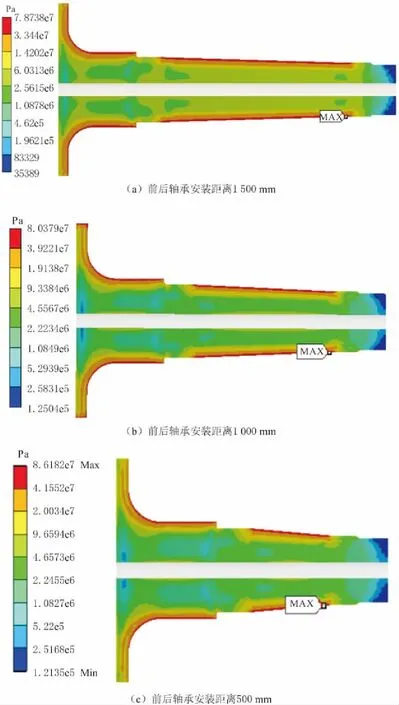

3.3 支承跨距的影响

支承跨距的变化会影响前后轴承的受力状态,同时也改变了主轴和机架的刚度。支承跨距大,可以降低后轴承座支承约束力[12],但也降低了主轴和机架的刚度,因此在优化支承跨度距离时,要综合考虑机架、主轴和轴承受力变化。在此,选取前后轴承座跨距为1 500 mm、1 000 mm和500 mm,进行热应力状态分析,如图7所示。由图7可知,随着跨距的增长,可以减少主轴后轴承座安装台阶位置的热应力。通过对3种状态下轴向变形位移量发现,在跨距最小时主轴沿轴向变形量小。由此说明,主轴支承跨距增大,主轴受热变形与约束端距离远,受周围材料约束影响小,在主轴应力集中处基本处于平面应力状态;而在跨距减小时,主轴受热变形与约束端距离近,受周围材料约束影响大,在主轴应力集中处基本处于平面应变状态,从而产生较大应力。因此,在选择合适的主轴支承跨距时,需要考虑温度场变化引起应力集中处产生的平面应变状态。

图7 不同跨距下的热应力计算结果

4 结束语

阐述了风电主轴主要的研究方向和方法,分析了主轴支承受力特性对主齿轮箱行星轮系寿命影响,说明了风电主轴力学性能研究的重要性。针对在风电主轴热固耦合分析研究较少的情况,采用有限元分析软件,通过热固耦合方法获得了主轴温度场及热应力场,完成了载荷、支承结构以及支承跨距3个因素对主轴热应力场影响的分析,获得如下结论:

a.环境温度以及主轴温度的变化主要对主轴次表面下40 mm范围内的温度梯度影响明显,对温度变化较为敏感。

b.主轴次表面下40 mm范围内热应力受环境温度变化影响大,该范围位置内承受交变应力大,必须合理控制主轴在该范围内表面材料性能。

c.温度场形成热应力与工作载荷应力叠加后,在圆角位置将产生交变式的拉压应力循环,受环境温度变化的影响,在圆角位置处疲劳应力特性较为复杂。

d.后端浮动状态或者为单轴承支承状态下,主轴受热产生轴向变形大,对齿轮箱影响大,在实际应用过程中,需要尽量保证后端轴承的全约束状态,消除温度场变化对齿轮箱寿命影响。

e.主轴支承跨距的变化会影响约束端材料应力应变状态。跨距大,热变形受材料约束影响小;应力小,在选择合适的主轴支承跨距时,需要考虑温度场变化引起应力集中处产生的平面应变状态。