基于焊点与相邻单元一体化应变能的灵敏度评价方法研究*

2020-06-29宋海生杨昌海陈志勇史文库

宋海生,杨 娜,杨昌海,陈志勇,史文库

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.一汽— 大众汽车有限公司技术开发部,长春 130022)

前言

电阻点焊(RSW)是钣金结构采用的主要制造技术,在汽车工业中被广泛应用,它具有以下两个特点:(1)焊点数量巨大,典型轿车白车身往往具有3 000~5 000个焊点,对于结构整体动刚度等的性能具有较大影响[1-5];(2)焊接设备成本较高,平均每台焊接设备价格将高达3万美元[6]。故焊点布置位置的优化和数量的优化对结构动刚度的提升和成本的节省具有重要意义。

Palmonella等[7]对应用于刚度分析的 CWELD模型、ACM2模型和梁单元模型等6种焊点评价方法进行了分析和比较,并进行了方法改良,结果显示除梁单元模型精度较差外,其他几种方法的效果相差不大。Zhang等[8]在Umbrella模型以疲劳寿命预测为目标的焊点优化问题的应用中考虑了点焊周围的径向应力,在以最大刚度和最大寿命为目标的优化均取得了较好的效果。Chae等[9]探讨了自适应网格技术在壳结构中焊点位置优化的应用。Ouisse等[10]从弹性能的角度对焊点的模拟进行了探讨,比较了3种弹性能评价体系在焊点鲁棒性设计中的应用效果。吕毅宁等[11]对刚性约束类焊点模型和组合单元焊点模型进行了研究,重点探讨了有限元模拟精度的影响及其原因。

在以结构动刚度为目标的焊点优化流程中,焊点灵敏度的评价是一个核心内容,灵敏度评价准确与否直接影响优化的结果。目前焊点灵敏度评价方法存在如下缺点:(1)灵敏度计算的精度低,有时会出现误判;(2)对于焊点刚度与钣金刚度相差较大的情况不适用。因此,寻找一种精度高、适用范围广的灵敏度评价方法非常必要。据此,本文中提出了一种基于焊点及其相邻单元应变能的焊点灵敏度评价方法,该方法将焊点与其相邻单元作为一个整体考虑,以整体的应变能作为评价指标。

本文中以一个“U”型样件为对象,建立了样件的有限元模型并进行了试验验证,分别采用基于焊点自身载荷方法、基于焊点自身应变能方法和基于焊点及其相邻单元应变能方法对焊点灵敏度进行评价,对比3种方法获取的结果表明,本文中提出的基于焊点及其相邻单元应变能的方法最准确。

1 焊点灵敏度评价方法理论

当结构受到动态载荷作用时会产生一定的变形,此时结构的每一个部件(包括焊点)都将产生一定的应变能和载荷,应变能或载荷高的区域其负载大、变形大,因此对结构动刚度的影响也比较大,即所谓的高灵敏度区域。因此可采用载荷或应变能作为灵敏度的表征指标[12-19]。下面分别对3种评价方法进行阐述。

1.1 基于焊点自身载荷方法

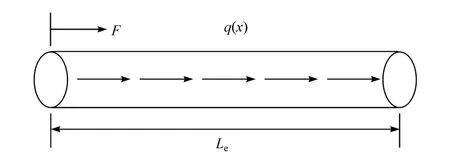

焊点受力可简化为杆单元进行分析[20],考虑一个长度为Le的一维轴力杆单元,如图1所示。

图1 焊点自身载荷示意图

图中,F为作用在单元上的集中力;q(x)为作用在单元单位长度上的分布力。可推导得到焊点在承受动态载荷时(模态分析)自身载荷表达式:式中:fen,m为第n个焊点在第m阶模态下的单元所受载荷;Ken为第n个焊点在动态分析时的单元刚度矩阵;aen,m为第n个焊点在第m阶模态时的模态振型。

1.2 基于焊点自身应变能的方法

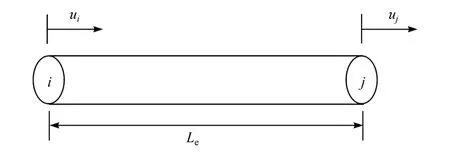

单个焊点受力可简化为如图2所示的示意图。该单元有两个节点i和j,其位移分别记为ui和uj。可推导得到焊点在承受动态载荷(模态分析)时自身应变能的表达式:

式中Uen,m为第n个焊点在第m阶模态时的焊点单元应变能。

图2 焊点自身应变能示意图

1.3 基于焊点与相邻单元一体化应变能的方法

实际生产中,焊点相邻钣金的刚度远小于焊点本身的刚度,相邻钣金的变形和所产生的应变能较大,而不容忽视。采用传统的评价方法会导致误判。

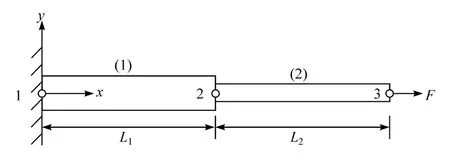

为克服上述缺陷,必须同时考虑焊点相邻钣金的应变能。因此本文中将焊点及其相邻单元作为一个整体进行考虑,以焊点与相邻单元一体化的应变能作为评价指标。结构可简化为两个杆单元相互连接的结构,如图3所示。图中杆1表示焊点单元,杆2表示相邻单元。

图3 焊点与相邻单元一体化应变能

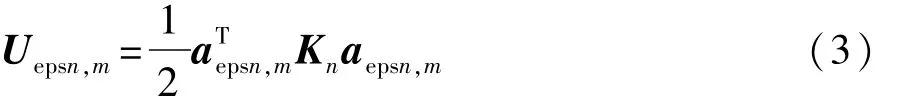

参照焊点自身应变能的推导方法可得焊点及其相邻单元应变能的表达式:

式中:Uepsn,m为结构承受动态载荷时第n个焊点与相邻单元的应变能;aepsn,m为第n个焊点与相邻单元在第m阶模态下的振型。

2 焊点灵敏度评价方法对比验证

2.1 系统描述

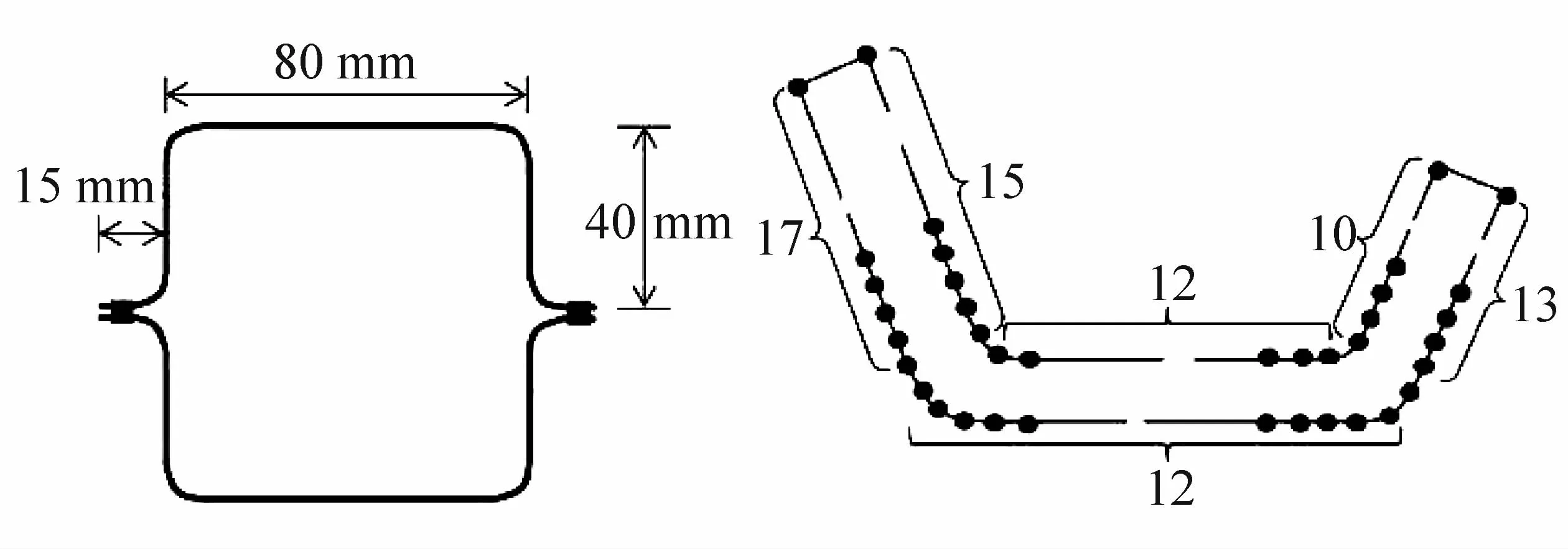

为对比验证上述3种方法的准确性,本文中制作了一个“U”形钣金结构的手工样件,其结构尺寸和焊点的布置如图4所示。焊点设计为等间距布置,间隔为30 mm,内端面焊点数量为37个,外端面焊点数量为42个,两面焊点呈对称分布,焊点数量共计79个。样件实物如图5所示。样件中存在虚焊等缺陷(见图中圆圈标记),这些焊点在后续使用中被略去。

图4 样件结构尺寸

图5 样件实物

2.2 有限元模型的建立与验证

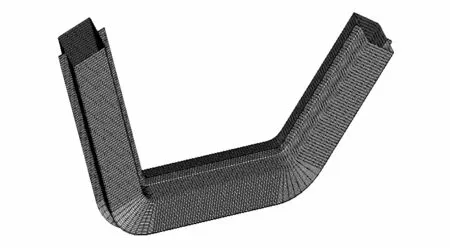

本文中采用CATIA软件建立了样件的三维实体模型,然后将其导入有限元前处理软件Hypermesh中进行有限元网格的划分,最终建立的样件有限元模型(不包括焊点)如图6所示。模型全部采用四边形shell单元进行划分,共包括21 437个节点,20 880个四边形单元。

图6 样件有限元模型(不包括焊点)

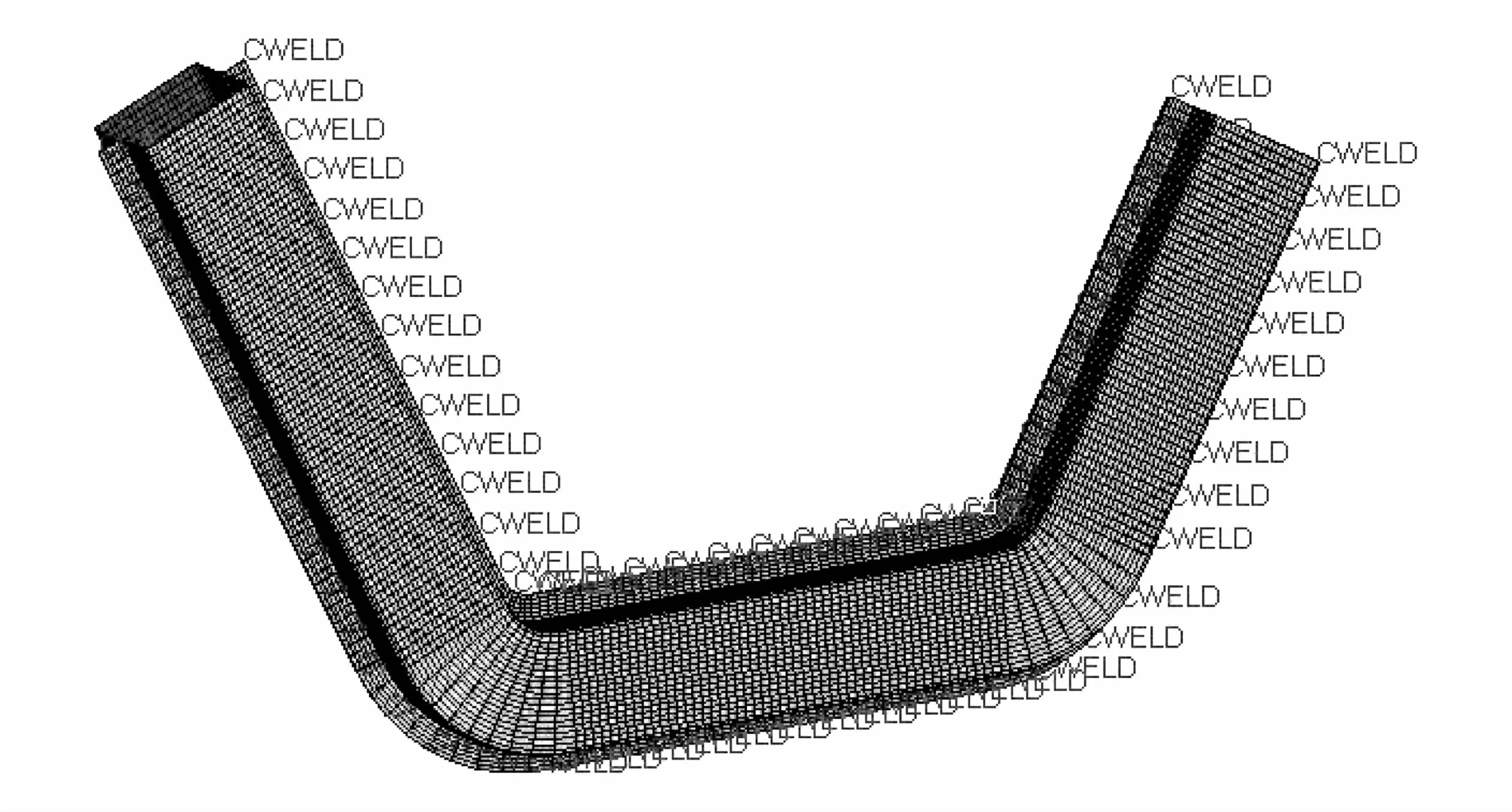

由于本文中主要对焊点进行研究,所以焊点模型的准确性对结果会产生较大的影响。为精确建立焊点有限元模型,本文中采用德国光学非接触扫描仪ATOSII扫描焊点实际位置(如图7所示),从而精确获取焊点三维坐标,并将焊点坐标导入Hypermesh中建立焊点有限元模型,最终完整的样件有限元模型(包括焊点)如图8所示。

图7 ATOS扫描焊点坐标

图8 焊点有限元模型(包括焊点)

本文中采用Hyper-radioss软件对上述模型进行模态分析,主要目的是对比不同的焊点灵敏度评价方法的效果,故结果仅取样件的3阶整体模态即可。

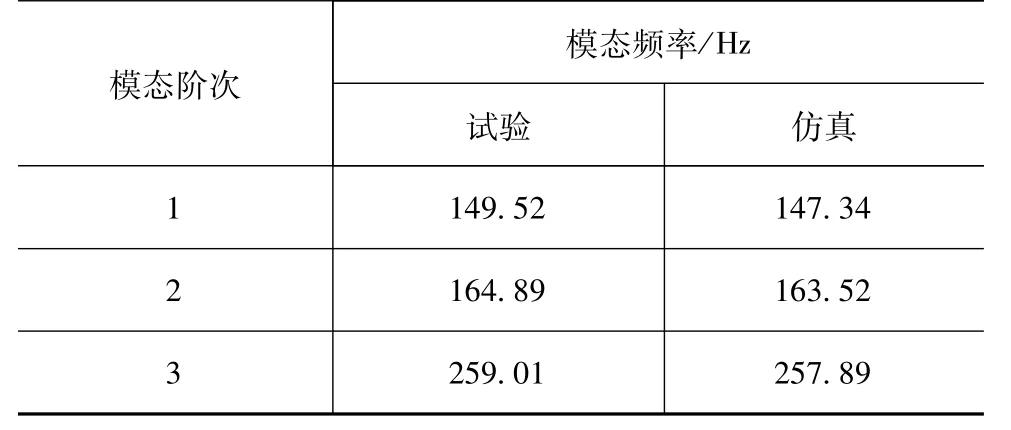

为确认本文中建立的样件有限元模型的正确性,以便为下一步分析奠定良好的基础,本文中进行了样件模态试验,并将试验测得的结果与有限元结果进行对比,用以校正所建立的有限元模型。试验过程采用LMS SCADASⅢ数据采集系统和PCB公司的加速度传感器与力锤,试验采用力锤激振、加速度传感器拾振的方法进行测试,如图9所示,有限元分析与试验结果对比如表1所示。

由表1对比可以得出如下结果。

图9 样件模态试验

表1 样件有限元结果与试验结果对比

(1)有限元计算与模态试验结果比较相近,说明本文中所建立的样件有限元模型是准确的,该有限元模型可用于后续的研究。

(2)有限元计算的模态频率比模态试验的结果略小些,这主要是因为有限元模型在建立的过程中不可避免地要进行一些简化,去除掉一些如让位台阶、较小的倒角等元素,同时模态试验过程也会存在一定的误差。

2.3 焊点灵敏度评价方法对比验证

结构动态刚度(模态频率)对焊点的灵敏度是指焊点对样件模态频率的影响程度,如果某一焊点的移除对样件模态频率的偏移具有较大影响,说明样件的模态频率对该焊点具有较高的灵敏度。一个准确的焊点灵敏度评价方法应能反映出灵敏度与频率偏移之间的正相关关系。

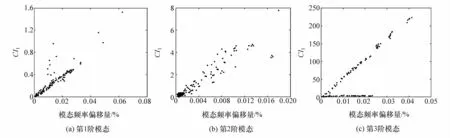

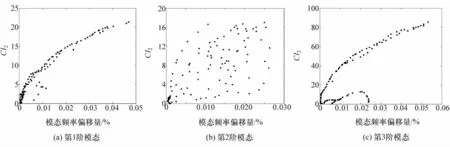

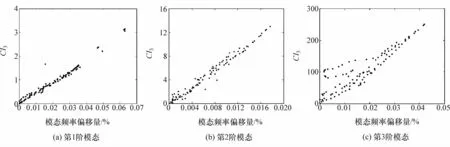

为获取由于不同焊点被移除所导致的3种评价指标与样件整体模态频率偏移之间的关系,首先通过模态分析和焊点灵敏度评价指标的计算方法获取106个焊点在不同模态振型下3种评价指标的数值,其次通过逐一去除焊点的方法获得该焊点对于模态频率偏移的影响,最后获取不同评价指标在各个模态振型下与模态频率偏移之间的关系,如果两者具有较强的正相关关系,则说明该种方法可用于评价结构动态刚度(模态频率)对焊点的灵敏度。依据上述原理,得到的结果如图10~图12所示。其中,CI1代表基于焊点自身应变能指标;CI2代表基于焊点自身载荷指标;CI3代表基于焊点与相邻单元的应变能指标。

图10 CI1与模态频率偏移量之间的关系

图11 CI2与模态频率偏移量之间的关系

图12 CI3与模态频率偏移量之间的关系

由图可以得出如下结果。

(1)对于样件第1阶模态(见图10(a)~图12(a))而言,焊点灵敏度评价指标CI1、CI3与模态频率偏移量之间的关系表现出了相同的趋势,而CI2与模态频率偏移量之间的关系则与其他两种指标不尽相同,其中CI1和CI3的曲线走势最为相近。

(2)对于样件第2阶模态(见图10(b)~图12(b))而言,焊点灵敏度评价指标 CI1、CI3与模态频率偏移量之间的关系也表现出了相同的趋势,而贡献量评价指标CI2与模态频率偏移量之间则表现出了完全不相关的趋势。

(3)对于样件第3阶模态(见图10(c)~图12(c))而言,焊点灵敏度评价指标CI1与模态频率偏移量之间表现出了较强的相关性,但在这个指标中出现了不同斜率的分支,其中较低斜率分支的出现表明拥有较低灵敏度的焊点对样件模态频率的偏移产生了较高的影响,这样的结果将会导致焊点灵敏度评价出现误判甚至完全相反的结果,出现这样结果的原因在于焊点与钣金之间的刚度相差较大。CI2与模态频率偏移量之间表现出了较弱的相关性,也出现了不同斜率的分支。CI3与模态频率偏移量之间的相关性虽然没有CI1那么强,但未出现其他斜率的分支,这样的评价指标将可以真正识别出对模态频率偏移具有较大影响的焊点。

3 结论

焊点灵敏度评价方法的优劣直接影响焊点优化的效果。本文中以一个“U”形样件为例,对比了3种不同的焊点灵敏度评价方法,得到如下结论:

(1)实际生产中,焊点相邻钣金的刚度一般远小于焊点本身的刚度,钣金的变形和应变能相对较大而不可忽略,采用传统的评价方法,误差大,精度低,因此应采用本文提出的基于焊点及其相邻单元应变能的灵敏度评价方法,当焊点与其相邻钣金的刚度比值小于3时,钣金的变形和应变能可忽略不计,传统评价方法精度满足要求;

(2)基于焊点及其相邻单元应变能的灵敏度评价方法能更准确地获取焊点与结构动刚度变化之间的关系,对于提升计算精度具有重要意义,对于同类工程问题也具有一定的参考价值。