基于多胞结构的车身前端轻量化和耐撞性设计*

2020-06-29贺良国谷先广

贺良国,赵 杰,谷先广

(1.合肥工业大学机械工程学院,合肥 230009; 2.合肥工业大学智能制造技术研究院,合肥 230009)

前言

随着新能源汽车的推广,如何在实现车身轻量化的同时提高汽车的耐撞性能成为研究人员亟需解决的问题[1-3]。铝合金作为轻质材料用于代替钢材具有明显的减轻质量效果,而铝合金多胞结构因具备质量小、耐撞性能优异等优点更受到广泛关注[4-6]。

ZHANG等[7]对比分析了泡沫填充方管与多胞方管的吸能特性,发现多胞结构的吸能效率要高于泡沫填充结构。ZHANG等[8]对单胞和不同截面的多胞结构进行了准静态轴压试验,结果表明,多胞结构在吸能效率方面明显优于单胞结构。WANG等[9]对内部隔板分别横向和纵向放置的多胞薄壁梁进行了三点抗弯性能分析,证实了多胞结构在横向载荷下具有优异的吸能特性。此外,一些研究将多胞结构应用于车身设计。王智文等[10]设计了“目”形截面铝合金保险杠,探究其在台车试验下的耐撞性能,发现吸能量较原钢制零件提高了70%。周鑫美等[11]对汽车前纵梁进行了多胞改型设计,结果表明多胞结构在车身设计的应用有利于整车正撞的安全性能。

目前对多胞结构耐撞性的研究大多以薄壁管或零部件装置为对象,而将其应用到实际整车轻量化和耐撞性优化设计的研究较少。针对上述问题,本文中提出一种两步式顺序设计方法。首先,基于前端部件的外形,设计了不同多胞构型并进行了吸能特性的对比分析。然后,综合运用最优拉丁超立方采样(optimal Latin hypercube sampling,OLHS)试验设计技术、径向基函数(radial basis function,RBF)近似模型和改进非支配排序遗传算法(non-dominated sorting genetic algorithm,NSGA-II)对前端多胞构型的结构参数进行了多目标优化,进而实现与车身性能的合理匹配,达到车身结构轻量化和耐撞性的设计要求。

1 问题描述

1.1 正面碰撞的耐撞性设计基本准则

在正面碰撞过程中,可通过控制结构的合理变形和能量吸收来降低峰值加速度,并减小防火墙入侵量,保护乘员安全[12]。

1.1.1 变形模式和能量吸收

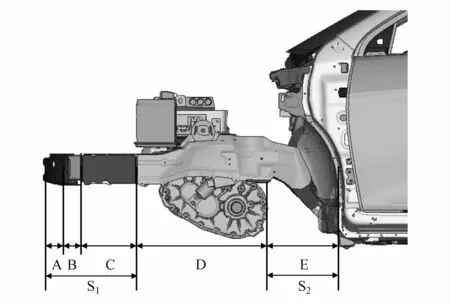

图1 前端结构碰撞空间管理

前端结构在碰撞中通常发生轴向与弯曲的混合变形,而弯曲变形所吸收的能量远小于轴向压溃变形。图1为前端碰撞空间管理示意图。区间S1指保险杠前端到动力总成刚性前表面,包括A-前保险杠、B-吸能盒和C-前纵梁直梁。其中,A和B区碰撞刚度应相对较小,目的是在低速碰撞时吸收绝大部分能量和高速碰撞下将碰撞能量尽可能均匀地传递到车身的吸能部件。C区碰撞刚度应高于A-B区,期望产生相对均匀的渐进压溃变形,以此充分吸收碰撞能量。D区为动力总成所在区域,区间S2指动力总成的刚性后表面到前围板,对应前纵梁后端E区,其刚度应高于区间S1,保证有效地为区间S1的压溃吸能变形提供稳定的支撑平台,并吸收高速碰撞的剩余能量,降低防火墙入侵量,从而减轻乘员伤害。

1.1.2 结构吸能指标

评价变形结构的能量吸收能力,常用指标包括峰值压溃力(peak crushing force,PCF)、平均压溃力(mean crushing force,MCF)、压溃力效率(crushing force efficiency,CFE)、吸能(energy absorption,EA)和比吸能(specific energy absorption,SEA)。一般认为CFE和SEA越高,结构的吸能效果越好。

MCF表示为压溃变形过程中压溃力的平均值,即

式中:d为总压溃距离;F(δ)为随压溃距离变化的瞬时压溃力。CFE表示为MCF与PCF的比值:

EA指结构在总压溃距离内吸收的总能量。SEA定义为EA与结构质量M的比值:

1.1.3 碰撞波形

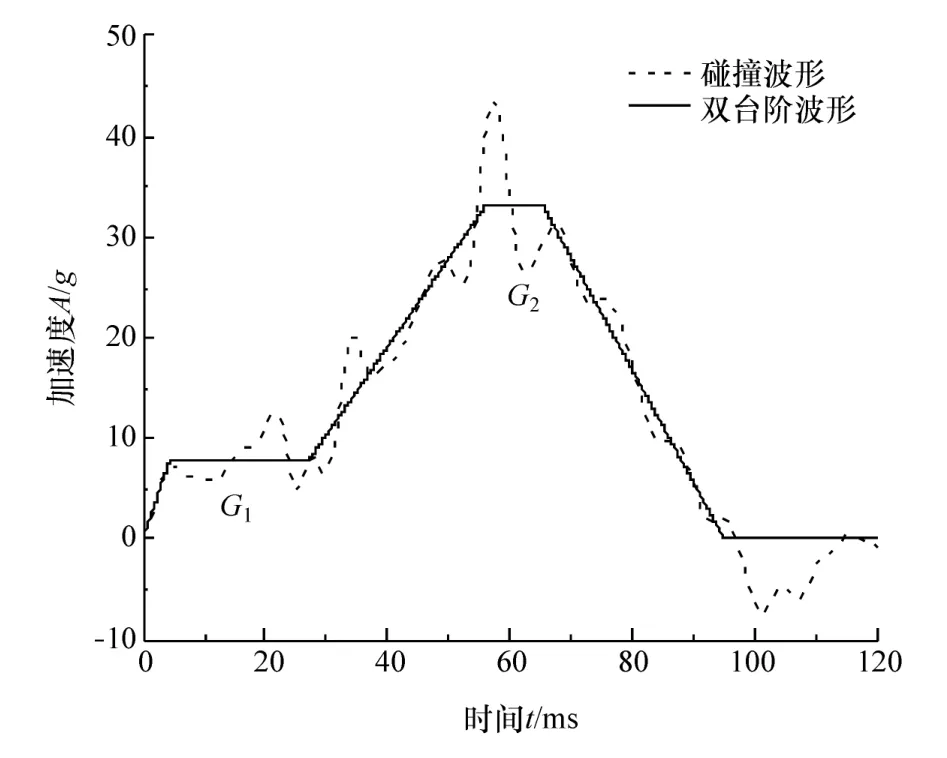

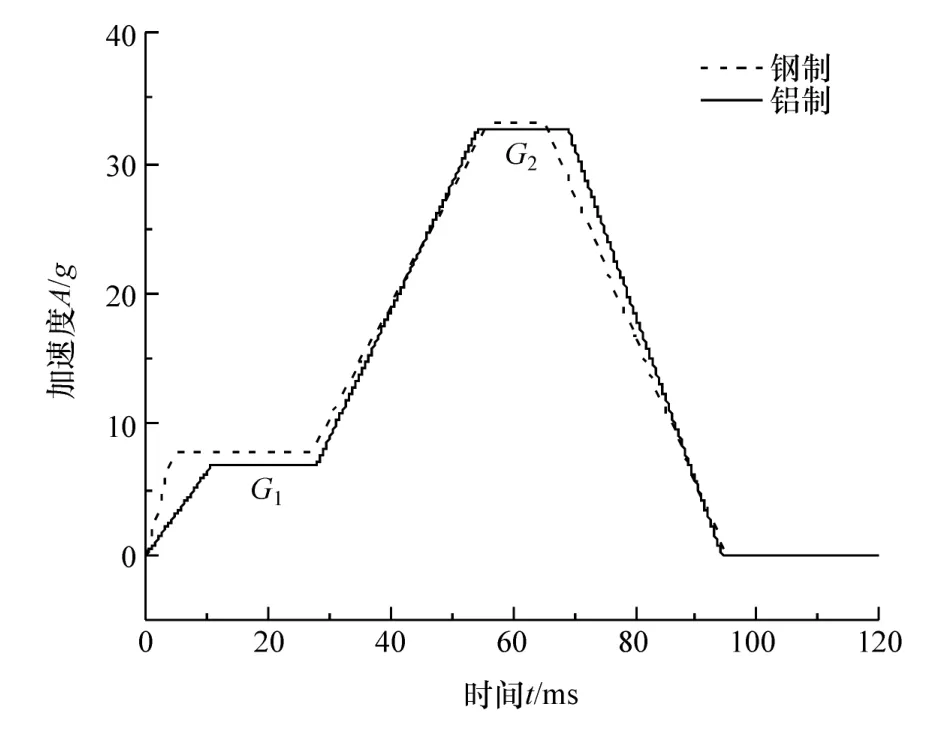

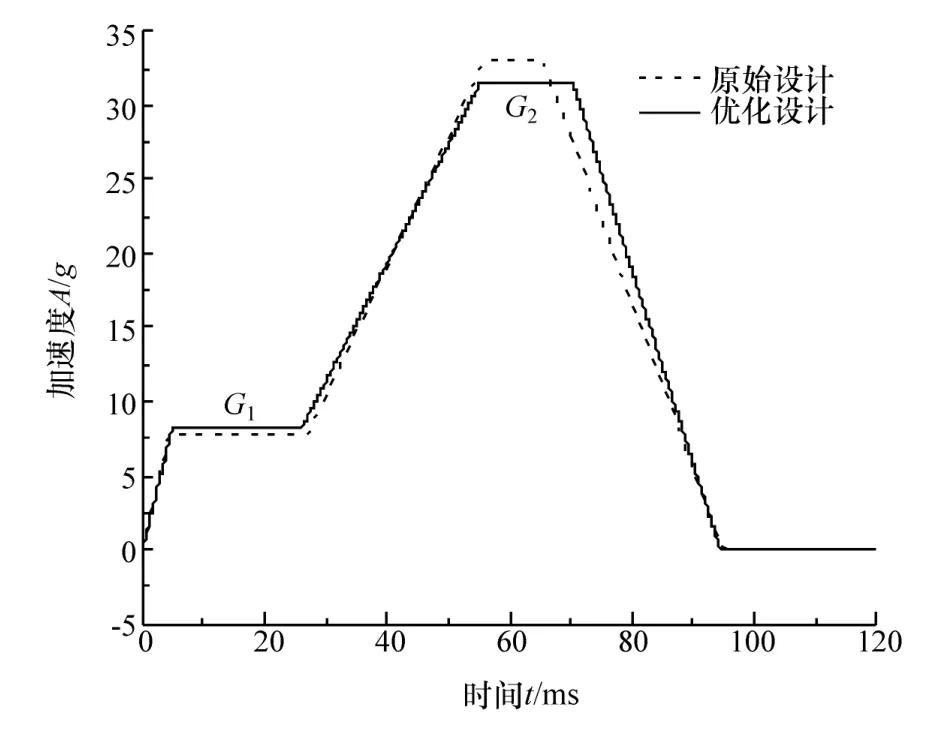

碰撞加速度波形是评价车辆正撞耐撞性的重要指标。然而对于不同波形,很难直观地进行点对点的比较分析。为解决该问题,本文中采用具有少量参数的双台阶波形对实际碰撞波形进行简化分析[13]。图2为正撞加速度曲线及其等效双台阶波形的示意图。研究认为较高的第1台阶加速度G1和较低的第2台阶加速度 G2有利于保护乘员安全[14]。

1.2 整车碰撞模型的建立与验证

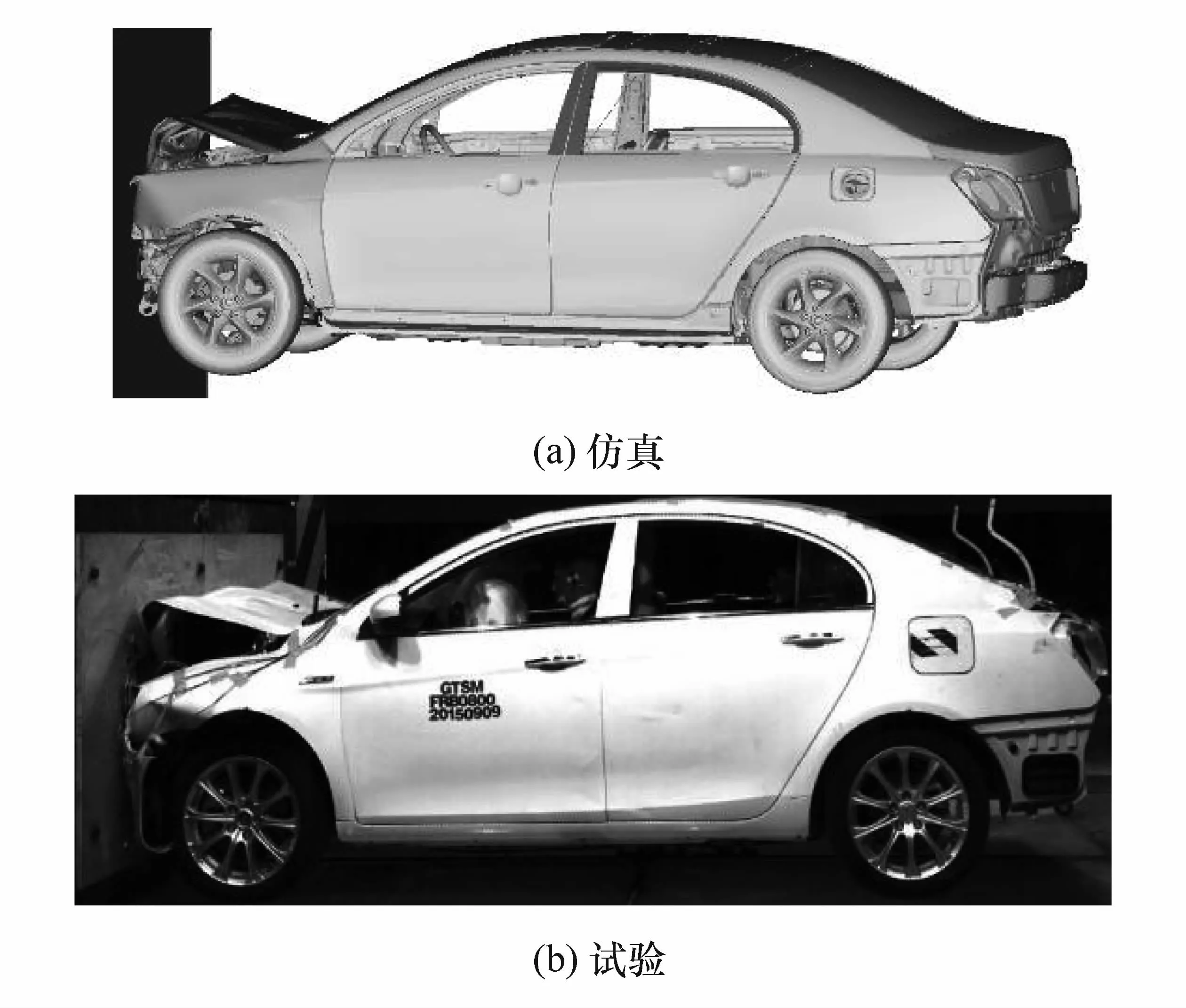

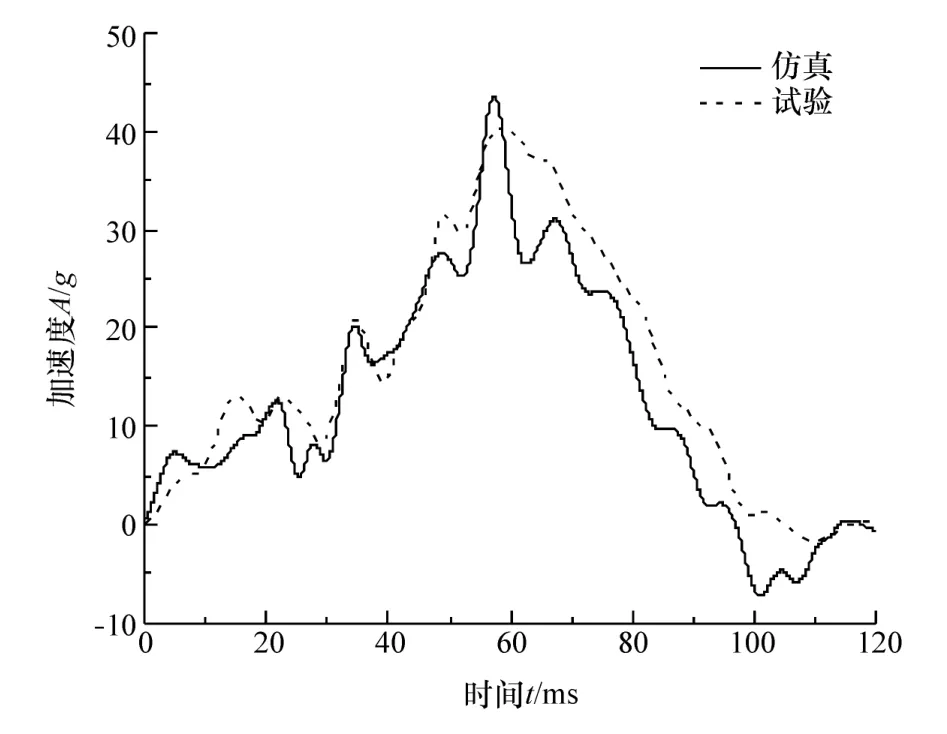

参照C-NCAP评价规程,建立了某款纯电动汽车正面100%碰撞工况的有限元模型。碰撞初速度为50 km/h,仿真计算时间为120 ms。在进行仿真优化前,须对有限元模型的有效性进行试验验证。整车结构变形和试验对比结果如图3所示,两者的碰撞变形模式基本一致。图4为整车碰撞加速度波形对比。仿真加速度曲线的变化趋势和峰值加速度与试验结果吻合较好,说明建立的有限元模型具有较好的精度,可用于后续的结构设计和优化。

图2 正面碰撞加速度波形和双台阶波形

图3 整车正面碰撞变形模式对比

图4 整车碰撞加速度波形对比

1.3 铝制和钢制前端耐撞性能对比

1.3.1 铝制前端模型的建立

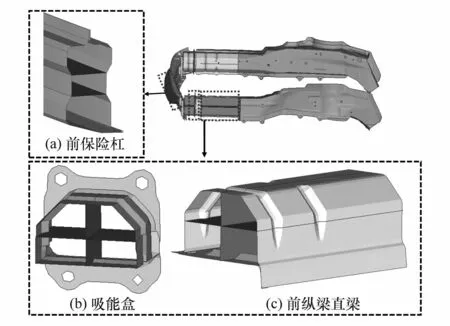

根据1.1节碰撞空间管理可知,A、B和C区为主要吸能区。碰撞发生时,主要通过前保险杠的弯曲变形和吸能盒与前纵梁直梁的压溃变形吸收碰撞能量,D和E区即前纵梁中后端内部设计有加强板避免过早发生弯折变形。为保证变形顺序,遵循“前柔后刚”的原则,将A、B和C区即前保险杠、吸能盒和前纵梁直梁的材料换为铝合金,料厚不变,D和E区则保持钢制设计。铝合金材料为AA6063-T5,其主要参数见表1。钢、铝板料的连接采用共节点形式模拟[15]。

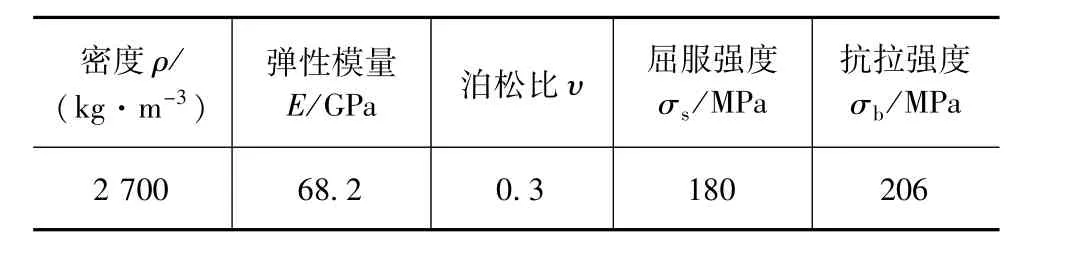

表1 AA6063-T5材料参数

1.3.2 铝制与钢制前端耐撞性指标对比

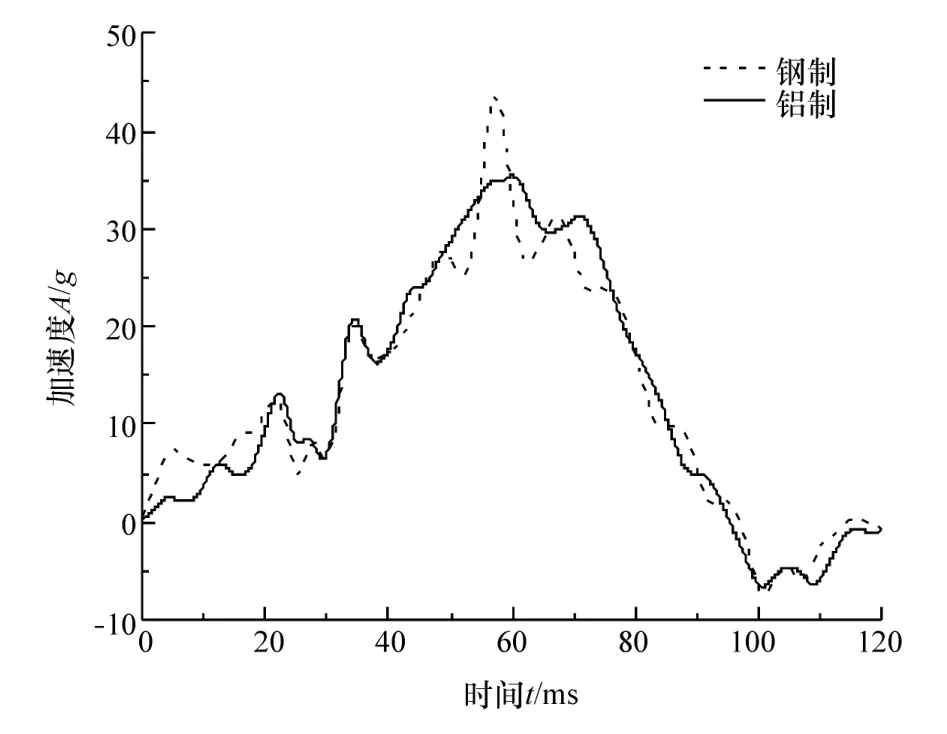

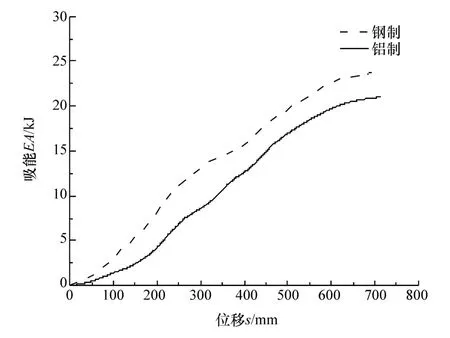

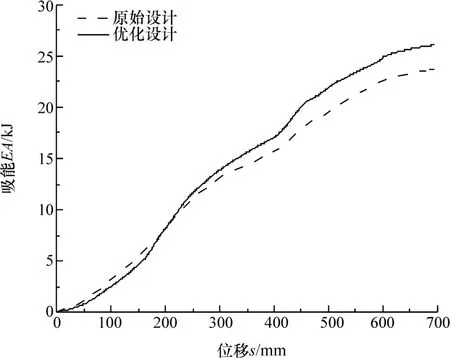

对铝制前端整车模型进行正面碰撞仿真,并与钢制设计方案进行对比,结果见表2。材料由钢换为铝合金后使前端质量减轻42.3%,峰值加速度降低18.7%,说明前铝后钢的结构能有效提高轻量化水平,并改善碰撞变形的稳定性。图5~图7分别为加速度波形、简化波形和能量吸收曲线对比图。由于铝合金强度低于钢,致使在碰撞开始阶段缺少足够的起始刚度,使 G1降低13.5%,吸能量减少11.3%,车身耐撞性能降低。

2 多胞前端结构设计

2.1 多胞结构模型的建立

图5 钢制与铝制前端整车模型碰撞波形对比

图6 钢制与铝制前端整车模型简化波形对比

图7 钢制与铝制前端吸能对比

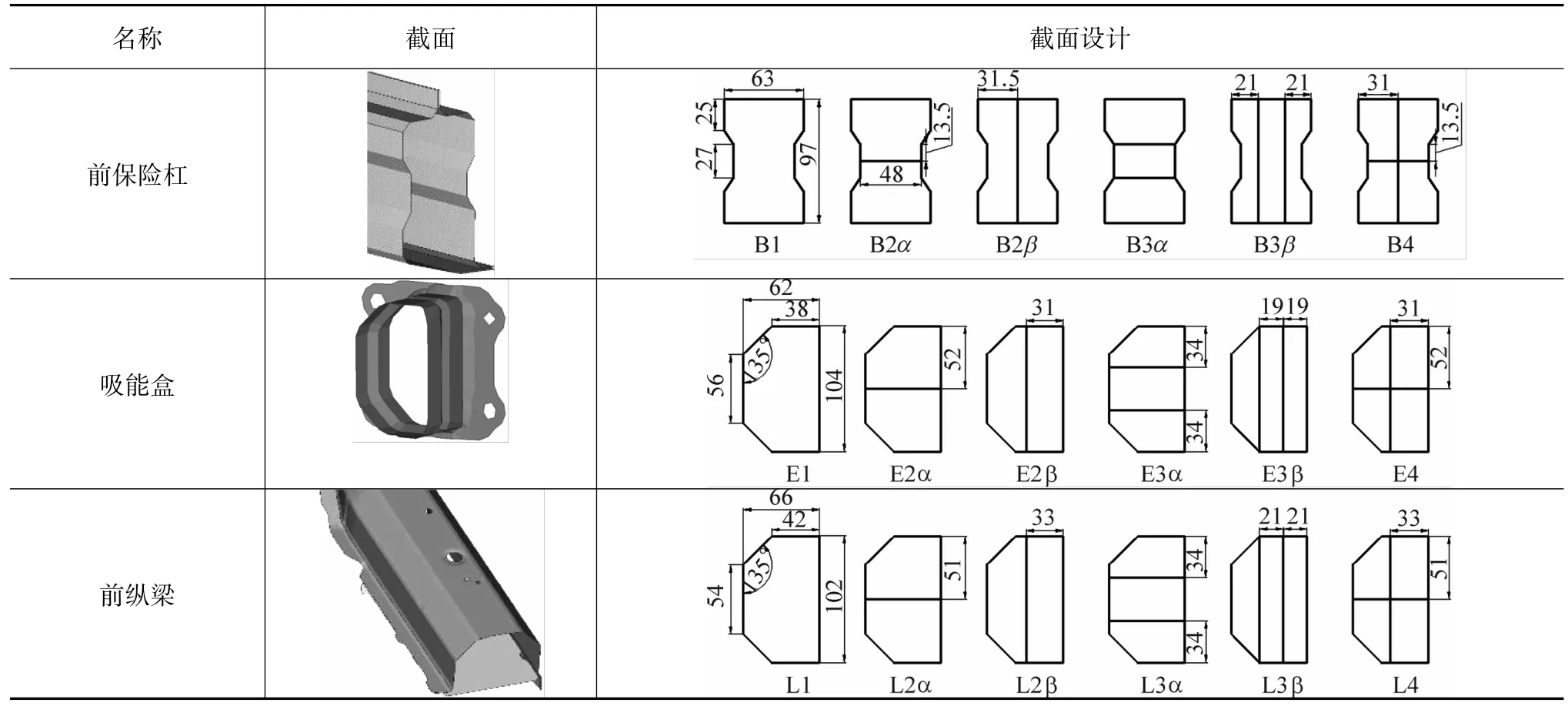

由于多胞结构比单胞具有更高的吸能效率和承载能力[16],为增强铝制前端的耐撞性能,将多胞结构应用至前端部件设计,以此增加轴向压溃刚度和抗弯性能。以实车前端部件截面形状为基础,设计了多种多胞构型方案,其截面形状、相关尺寸和代号见表3。后缀α和β分别表示肋板横向和纵向放置。通过建立前保险杠的三点弯曲和前纵梁直梁的轴向压溃工况的仿真模型以评判多胞结构的耐撞性。

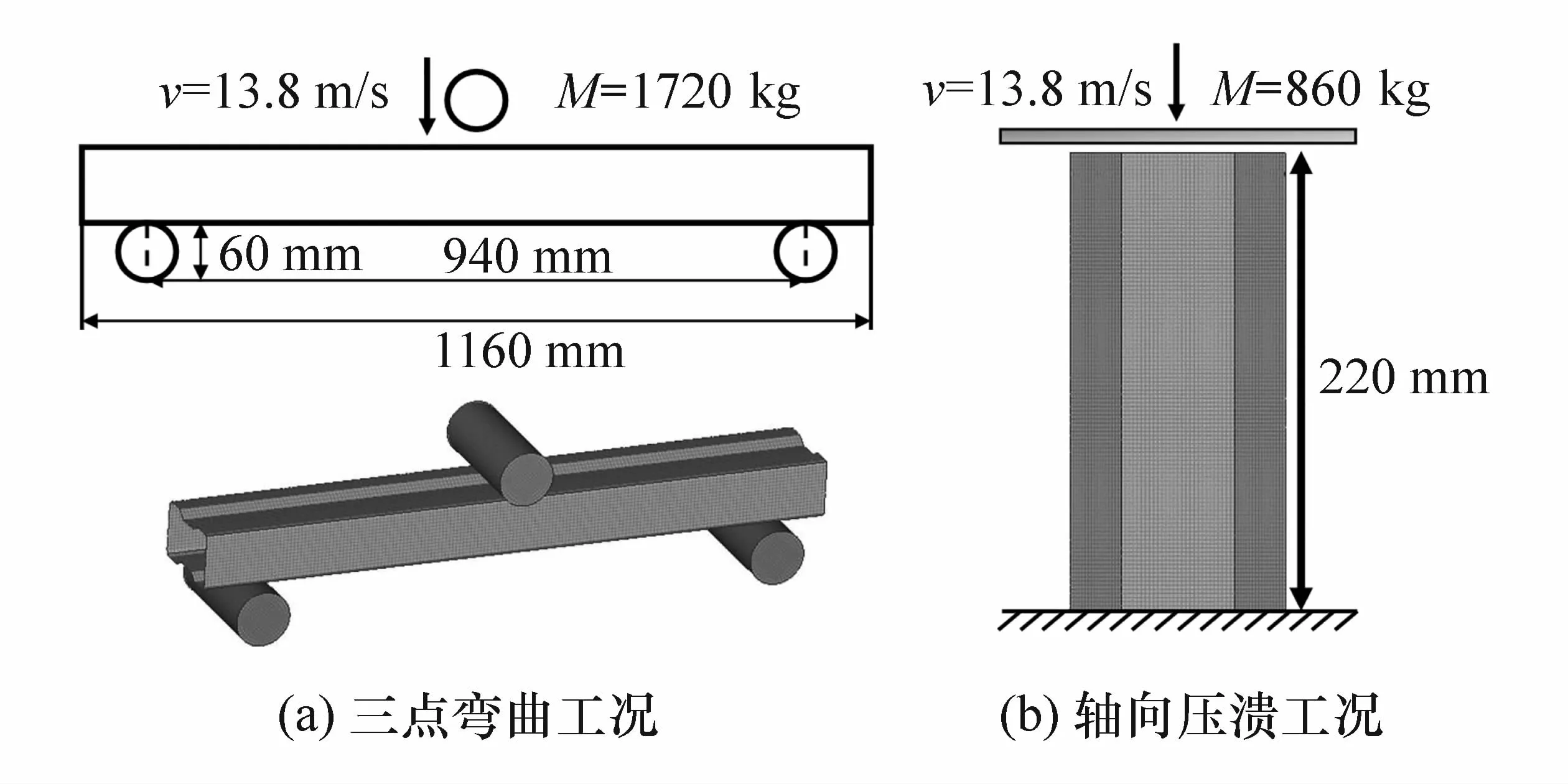

图8为多胞结构在横向和轴向冲击下的示意图。各多胞管采用BT四节点壳单元离散,厚度与实车一致。多胞管和压头之间采用自动点面接触,对多胞管自身采用自动单面接触,且动态与静态摩擦因数分别取0.2和0.3[17]。此外多胞结构的材料同为AA6063-T5,采用LS-DYNA中MAT24单元进行模拟。前保险杠、吸能盒和前纵梁直梁压溃距离分别设定为60、40和150 mm。AA6063-T5为应变率不敏感材料,因此在进行有限元仿真分析时不考虑应变率对其材料参数的影响[18]。

表3 前端部件结构设计

图8 两种工况有限元模型

2.2 多胞构型吸能特性对比分析

2.2.1 前保险杠吸能特性分析

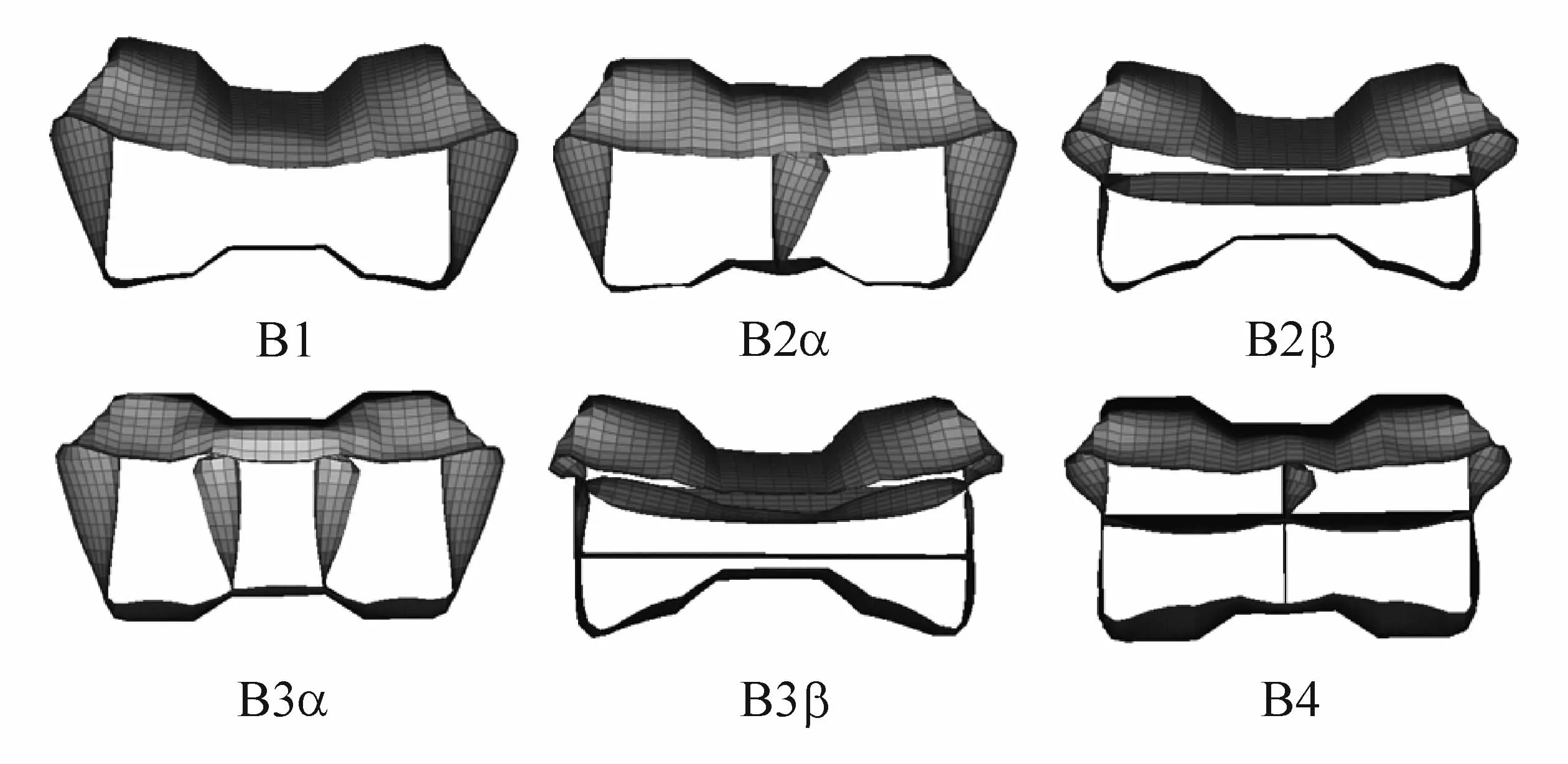

图9为前保险杠变形模式对比。结构的屈曲变形集中在顶部。对于肋板纵向放置的α型多胞结构,由于没有横向隔板的约束,变形由顶部延伸至下部,变形程度大于肋板横向放置的β型,因此相应耗散的能量更多。β型肋板对上翼缘的支撑较弱,出现较为严重的局部压痕,降低了截面的抗弯强度。

图9 前保险杠变形模式对比

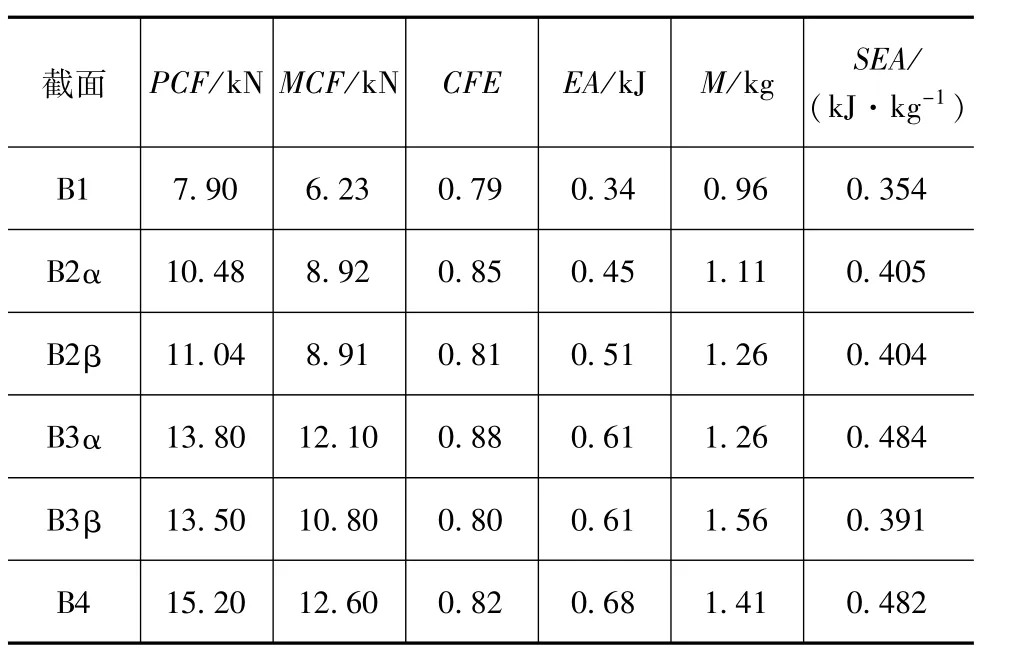

表4为前保险杠在三点弯曲工况下吸能特性的数值计算结果。在胞数相同的情况下,α型结构的SEA和CFE均高于β型。多胞构型的SEA和CFE都比原单胞设计有不同程度的提高,其中,B2α、B3α和B4的SEA分别比单胞设计B1高出14.4%、36.7%和36.1%,其CFE比B1分别增加7.6%、11.3%和3.8%。因此,综合考虑CFE和SEA,在所有截面设计中B3α构型耐撞性能表现最优。

表4 三点弯曲工况数值分析结果

2.2.2 吸能盒和前纵梁直梁吸能特性分析

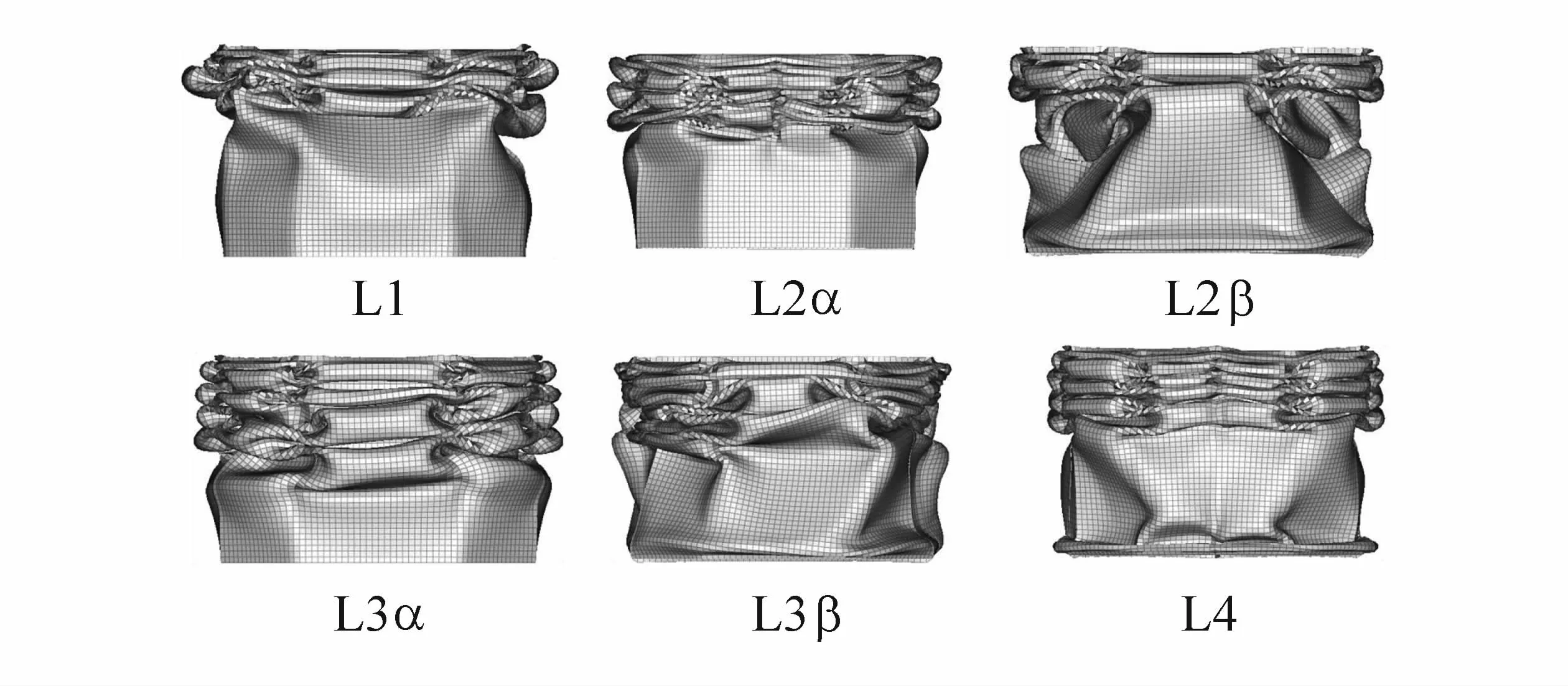

图10为前纵梁直梁变形对比图。α型多胞结构肋板的横向放置有效地减小了褶皱半波长,使褶皱数目增多。对于胞数相同的β型结构,胞的压溃刚度较不均匀,导致变形较不稳定。另外,单胞结构在轴向载荷下压溃褶皱较少且发生屈曲变形,除β型多胞结构外,胞数越多,变形更稳定,压溃褶皱数量更多。

图10 前纵梁变形模式对比

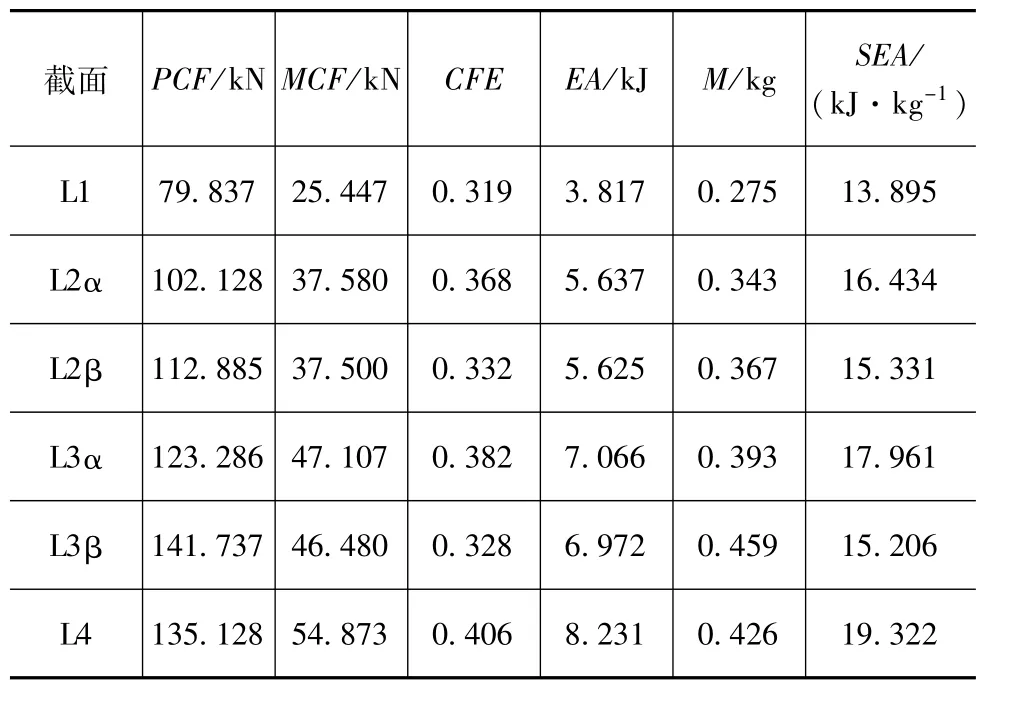

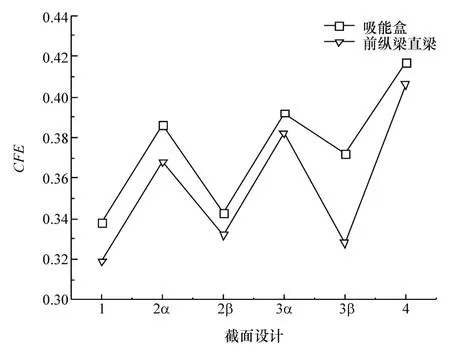

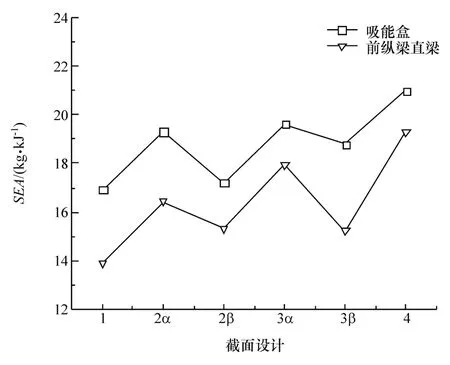

表5和表6分别为吸能盒和前纵梁直梁在轴向载荷下的数值分析结果。两个不同部件的α型多胞管的SEA和CFE均高于β型。图11和图12分别为吸能盒和前纵梁直梁的CFE和SEA的对比。可以看出,两者的SEA和CFE变化趋势一致,随着胞数的增多,CFE和SEA均呈增大趋势。其中,E4和L4耐撞性能最优,SEA比单胞设计分别高出24.0%和39.1%,而其CFE分别高出23.4%和27.3%。

表6 前纵梁直梁数值分析结果

图11 压溃效率CFE对比

图12 比吸能SEA对比

综上所述,选取前保险杠的B3α构型、吸能盒的E4构型和前纵梁直梁的L4构型应用至整车前端结构设计。各部件通过添加内部肋板构建为多胞截面,如图13所示。

图13 前端改型设计

3 优化设计与结果分析

多胞前端设计的尺寸参数对整车耐撞性能有很大影响[19]。本文中系统地运用OLHS试验设计方法、RBF近似模型技术和NSGA-II优化算法寻求前端多胞构型结构参数的最优分布。

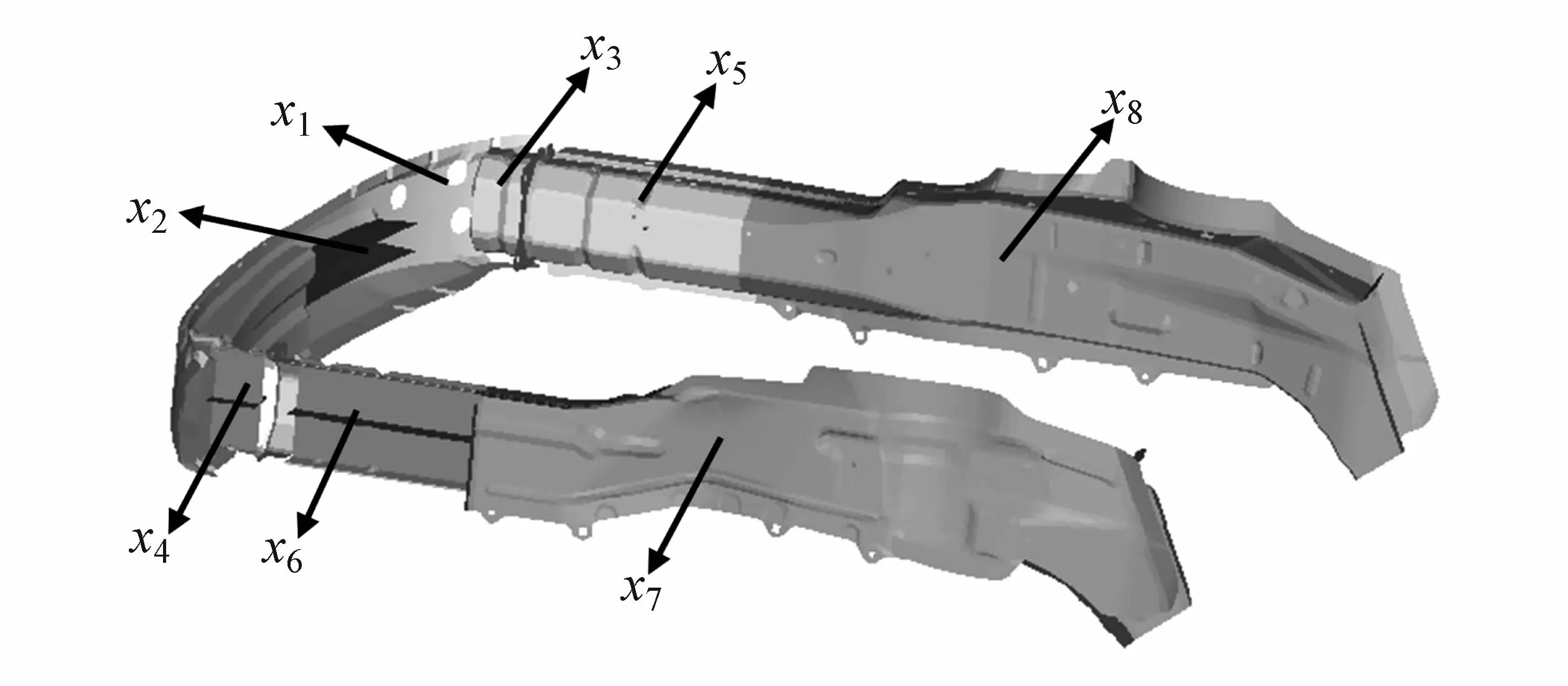

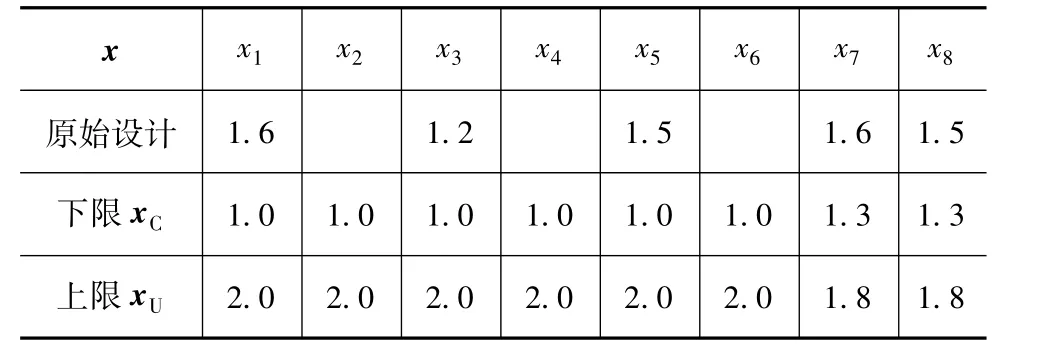

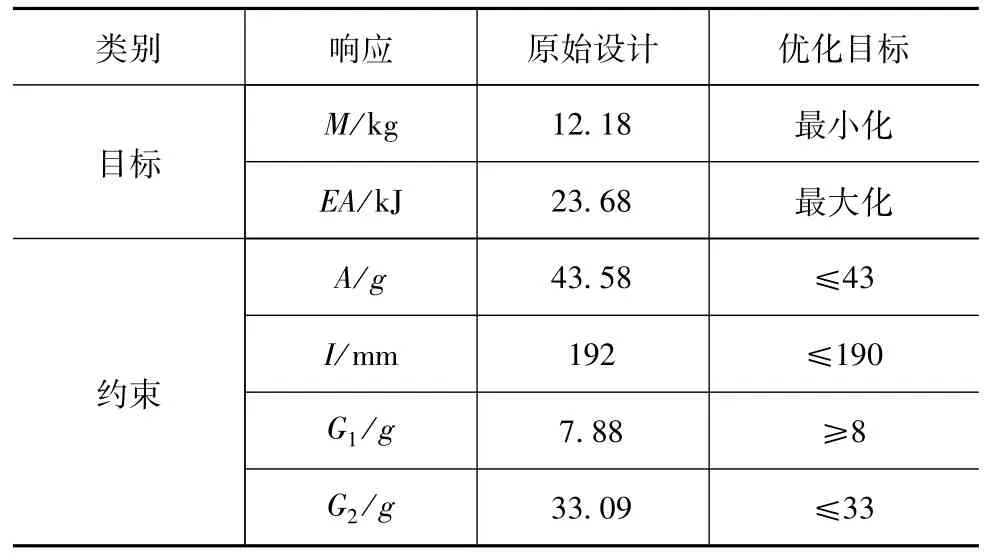

3.1 设计变量与响应

选取前保险杠、吸能盒、前纵梁及肋板的厚度作为设计变量,如图14所示。设计变量初值和取值范围列于表7。多胞前端优化的主要目的是提高整车的耐撞性并减轻质量,因此选取上述关键吸能件的总吸能EA和总质量M作为优化目标,碰撞峰值加速度A、防火墙最大入侵量I以及双台阶简化波形参数G1和G2为设计约束条件。各设计响应的原始设计数值和优化目标列于表8。

图14 设计变量

表7 设计变量与取值范围 mm

表8 优化目标和约束的原始值和目标值

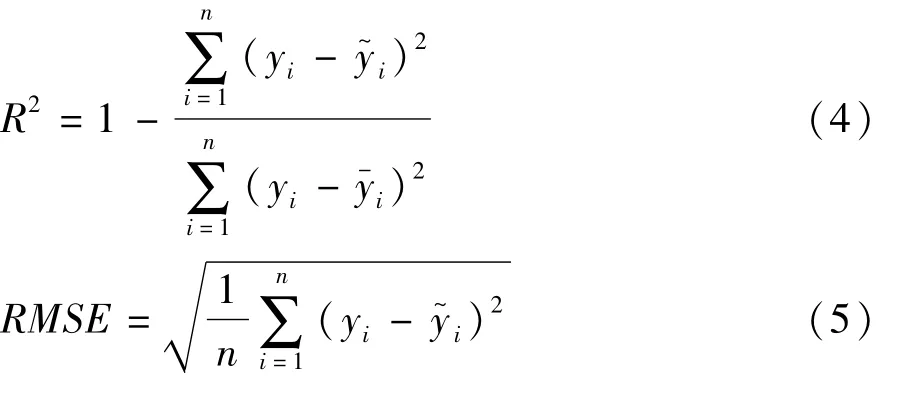

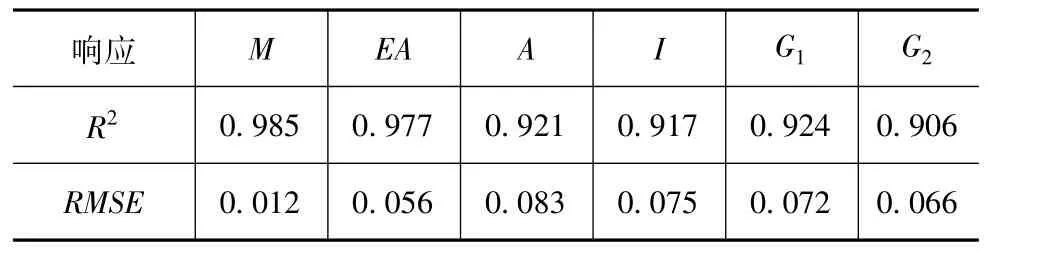

3.2 近似模型的构建与精度检验

采用OLHS试验设计方法生成60个样本点,通过有限元仿真得到各个样本点的响应值,并利用样本数据构建径向基RBF近似模型。为验证近似模型精度,还须生成10组样本数据。采用统计量确定性系数R2和均方根误差RMSE来评估近似模型和样本点之间的误差[20]:

表9 近似模型精度检验

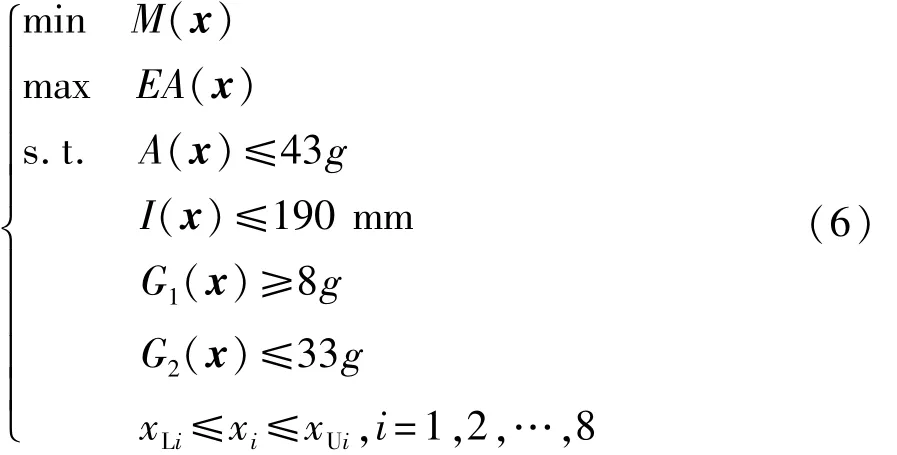

3.3 优化过程与结果分析

多胞前端结构多目标优化的数学模型为

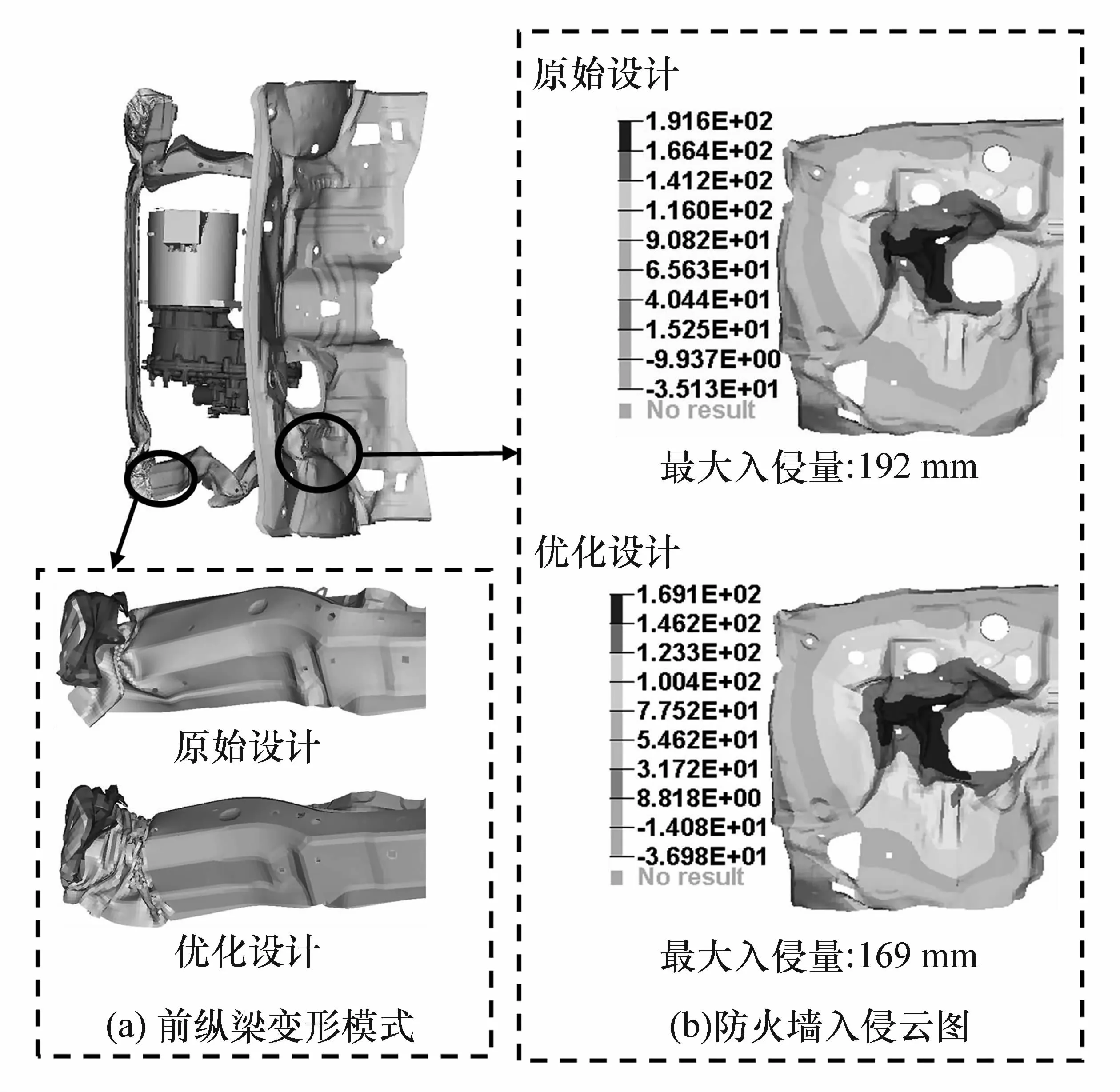

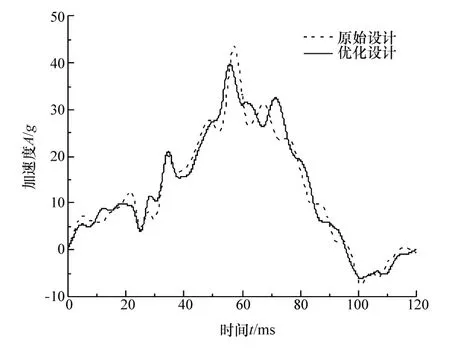

采用NSGA-II优化算法对上述构建的RBF近似模型进行优化求解,并对优化后的结果进行仿真验证。表10列出了优化后设计变量的取值。表11为原始设计与优化后的对比。由表11可见,仿真值与预测值相对误差最大为9.61%,表明构建的RBF近似模型可信度较高。与原始设计相比,前端结构的质量减轻35.79%,吸能量增加10%。此外,优化设计的峰值加速度和防火墙入侵量分别降低8.62%和11.97%。

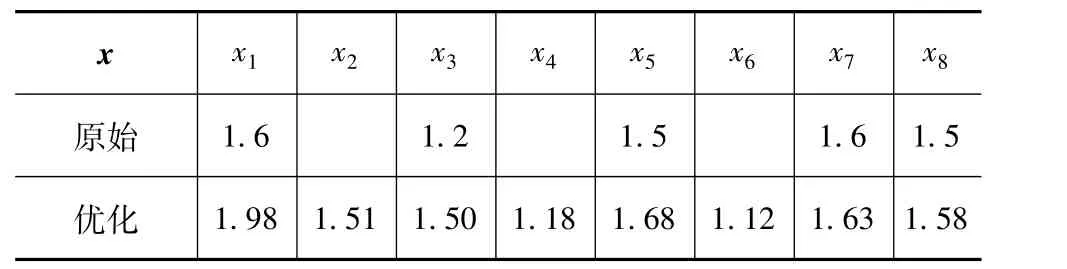

表10 设计变量优化设计结果 mm

表11 原始设计与优化设计对比

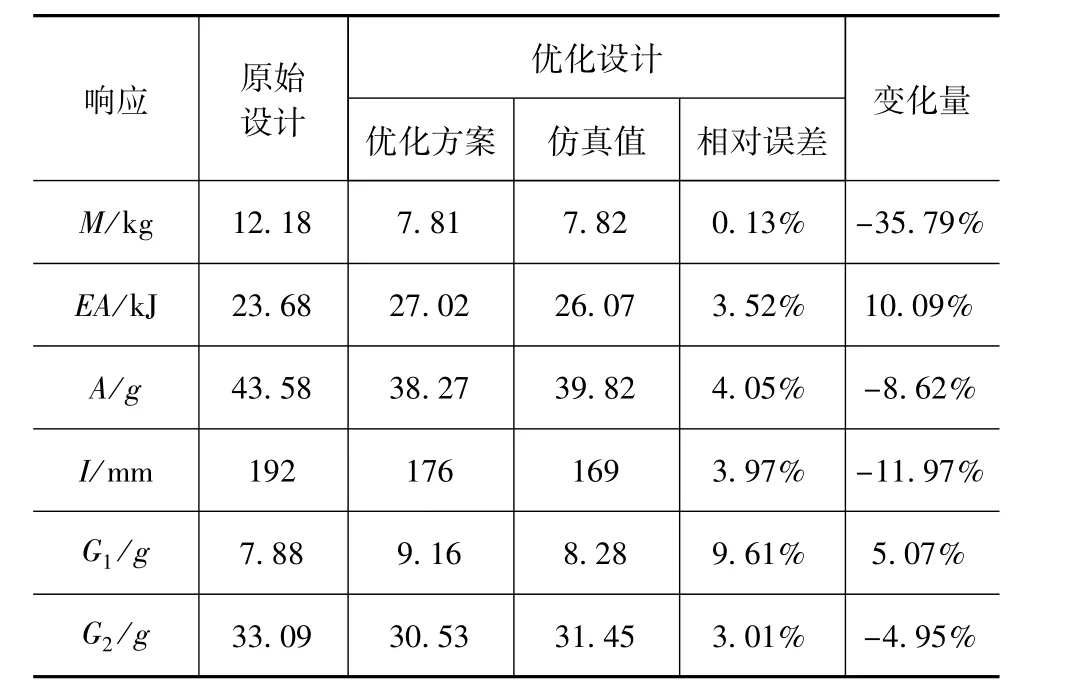

图15 原始设计与优化后变形比较

图15 为前纵梁的变形模式与防火墙入侵量云图。优化后的前纵梁由弯折模式变为均匀压溃模式,产生的褶皱更多且变形更加稳定,说明多胞结构提高了纵梁截面承载能力,同时防火墙的最大入侵量也减少了23 mm。图16~图18分别为优化前后碰撞加速度、简化波形和吸能曲线对比。在原始设计中,前纵梁过早发生侧向弯曲,导致碰撞载荷急剧下降,极大地降低了前纵梁的承载能力。优化后,B区和C区具有相对均匀和渐进的轴向压溃变形,使总吸能量超过原始设计,提高了第1台阶加速度G1,降低了峰值加速度和第2台阶加速度G2,有利于保护乘员安全。

图16 原始设计与优化设计的碰撞波形对比

图17 原始设计与优化设计双台阶波形对比

4 结论

(1)前端结构材料分布为前铝后钢时能实现有效减轻质量并减小峰值加速度,但吸能量小于原钢制设计方案。因此,本文中将多胞结构应用到前端截面设计,以此提高前端结构的吸能能力。

图18 原始设计与优化设计前端吸能对比

(2)基于前端部件的外形,设计了不同多胞构型,并进行了耐撞性对比。结果表明多胞结构能有效减小褶皱半波长,大幅提高吸能效率,其中B3α、E4和L4构型为最优截面设计。

(3)综合考虑整车轻量化和耐撞性要求,对多胞前端结构参数进行多目标优化,优化结果:车身前端质量减小35.79%,峰值加速度和防火墙入侵量分别降低8.62%和11.97%,说明多胞结构在车身设计中的应用有利于提高耐撞性和轻量化水平。